加工深孔用细长钻杆的研究

2016-01-09赵勇,殷浩,胡式保等

加工深孔用细长钻杆的研究

赵勇,殷浩,胡式保,李粉菊,张敬东

(云南冶金昆明重工有限公司,云南 昆明 650203)

摘要:本文通过采用接长钻头两端对打孔的工艺方法,解决了细长深孔加工的难题,并在实际生产中进行了成功应用。文中进一步详细分析了细长接长钻头的加工工艺步骤以及采用该钻头加工深孔应注意的问题。

关键词:空心轴;细长深孔;接长钻头;跟刀架;切削用量;焊接钻头

中图分类号:文献标识码:A

收稿日期:2015-06-09;修订日期:2015-07-28

作者简介:赵勇(1965-),男,云南冶金昆明重工有限公司教授级高级工程师。

Research on lengthening rod by machining mini diameter deep hole

ZHAO Yong,YIN Hao,HU Shi-bao, LI Fen-ju,ZHANG Jing-dong

(Yunnan Metallurgical Kunming Heavy Industry Co., Ltd., Kunming,Yunnan 650203,China)

Abstract:The mini diameter deep hole was machined through using lengthening rod drill by yunnan metallurgical kunming heavy Industry co., ltd. This paper introduced machining technology of the lengthening rod, it is cutting-tempering-rough turning-welding-finishing turning. Tool geometry parameters and cutting parameters of the lengthening rod drill were analyzed, attention notice which lengthening rod drilled mini diameter deep hole were mentioned, and it was solved the problem of machining mini diameter deep hole.

Keywords:mini diameter deep hole; lengthening rod drill; follow rest; cutting parameters; welding drill.

0前言

深孔加工是机械加工中的一道难题,钻头细长,刚度差,强度低,抗扭矩能力差,同时钻头螺旋槽比较窄,铁屑易将螺旋槽堵塞,钻头很容易被抱死或折断;云南冶金昆明重工冶金矿山分公司在加工轧机液压钳口结构的卷取机时,需要在卷筒中安装液压缸。为了液压缸能运作,必须在与其同步旋转的空心轴上打通油路。该空心轴至少有1 500 mm长,由于空心轴的结构、壁厚限制,油孔直径只能在φ12mm左右,钻削过程中,由于深孔细长,钻头易偏斜,且散热难,从而达不到加工质量的要求,并且钻头容易折断于深孔中,很难取出,造成相当大的麻烦。经过多次实际操作经验,云南冶金昆明重工冶金矿山分公司提出采用接长钻头在普通T68上两端对打空心轴细长深孔的加工方法,并能形成批量生产。该深孔加工过程中最关键的是要制作接长钻头。接长钻头制作的好坏,直接影响着产品的质量好坏。

1接长钻头结构与加工工艺

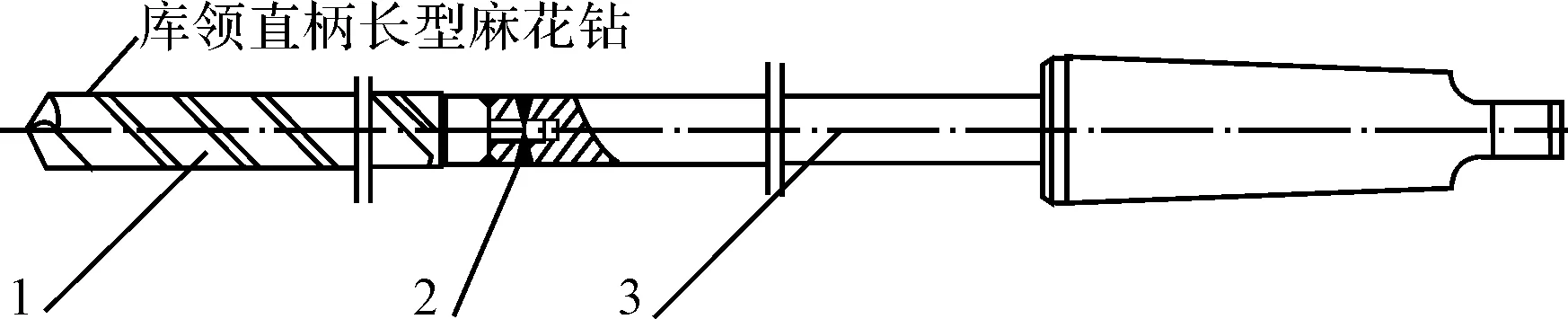

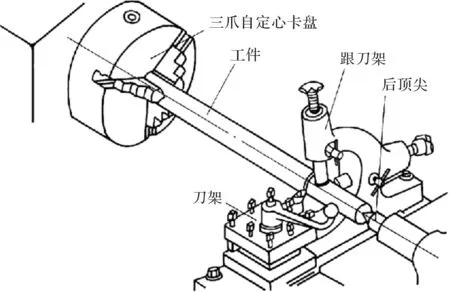

接长钻头的整体结构示意图如图1所示。其工艺步骤为接长杆下料—调质—粗车—焊接钻头—精车。下料 :根据莫氏4#锥度外圆直径,下45#圆钢作为接长杆,规格:φ35 mm ×750 mm。 调质:HB=280~300,调质后校直。粗车:接长杆采用一夹一顶的装夹方式,如图2、图3所示。

1-普通麻花钻,2-焊点,3-接长杆 图1 接长钻头整体结构示意图 Fig.1 The overall structure of lengthening rod drill

图2 接长杆装夹方式 Fig.2 Clamping method of lengthening rod

图3 带跟刀架车削接长杆 Fig.3 The lengthening rod in turning with follow rest

在使用跟刀架车削接长杆时,工件易产生跳动,致使外圆出现“竹节形”、“螺纹形”、“麻花形”等缺陷,所以在使用跟刀架车削接长杆时需注意:

(1)在卡盘的卡爪与接长杆之间垫入φ2~φ4 mm直径的开口钢丝圈,如图4、图5所示,垫入钢圈后,使接长杆与卡爪之间成线接触,二者之间可以有稍许相对运动,避免接长杆被卡爪卡死,起到方向调节的作用,减少接长杆的弯曲变形;用开口钢丝圈辅助装夹,可以减少工件在加工过程中受热产生的伸缩量变形。当然,如果在每个卡爪之间直接垫φ2~φ4 mm直径的钢棒,效果也很好。

(2)机床尾座顶尖采用外旋活动顶针,靠手动前后调整顶针的顶紧力,顶紧力量以手能停住顶针为宜。在车削过程中,应经常用手感触、检测顶针的顶紧程度,当工件受切削热产生膨胀而伸长时,推动顶尖做适当轴向后移,避免工件产生弯曲变形,从而保证加工精度。

图4 卡爪与接长杆间垫入开口钢圈 Fig.4 Opening steel washer insert between claw and follow rest

图5 开口钢圈 Fig.5 Claw of follow rest

(3)跟刀架之爪脚与接长杆的接触长度在轴线方向上有30~35 mm,并且爪脚在轴向两端不能有倒角,以防碎屑从倒角处楔入,影响接长杆表面光洁度。爪脚一般选用HT20-40铸铁,耐磨性强,同时能保证加工精度,不会研伤、刮伤工件表面。跟刀架之爪脚在径向方向有2 mm宽左右,适应接长杆外圆磨削弧度,抵于接长杆外周上,爪脚和接长杆线接触的同时,呈适当的R包罩,接触良好,稳定,车削时抵消车刀力量,工件不抖、不倾,如图6所示。

图6 跟刀架爪角 Fig.6 The influence of main cutting edge angle on cutting force

(4)在车削细长接长杆时,要常检查跟刀架之爪脚松紧情况,发现松了要及时调整,并做到力度适中,防止力度过大、过小,产生“竹节形”。

车削接长杆时需改用反向走刀,走刀的轴向力使工件受拉应力,减少变形。反车,夹头正转,车刀从夹头向尾座方向车削。采用75°刀,粗车接长杆外圆留3~4 mm余量,尾部钻攻M5~M8、深15~20 mm螺纹;左端倒3~4 mm×45°的焊接坡口。反向切削能使工件受到拉伸作用,消除振颤,使切削平稳,尾座装可伸缩的活动顶针,人工适时调节,避免工件产生弯曲变形。

2刀具几何参数的选择

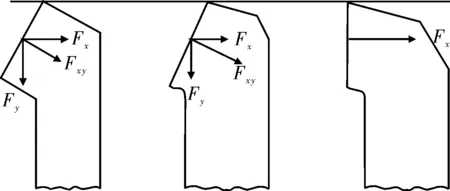

(1)主偏角。主偏角加大,减少径向切削力,同时也减少切削过程中的振动,精车接长杆时希望尽量减少径向切削力,一般主偏角Kr=75~90°,粗车接长杆时,又希望保留一定径向切削力,以使接长杆压紧在卡爪上,取主偏角Kr=75~80°(主偏角对切削力的影响如图7所示)。

图7 主偏角对切削力的影响 Fig.7 Welding of lengthening rod drill

(2)前角。前角加大,减少切屑阻力,使切削省力,切削过程工件变形小,切削温度降低,通常取r0=20°~30°,并在刀刃上磨出-5°~0°、0.1~0.2 mm宽的副倒棱,以增加刃口强度。

(3)一般情况下,在采用三个爪角的中心架辅助装夹时,为保证刀刃有足够的强度,刀具后角a°=3°~5°,副后角相同。安装接长杆车刀时将刀尖高于工件中心0.3~0.5mm,使刀子后面与工件接触,增加阻尼,减少工件振动。

如图8为车削细长接长杆所用刀具。

图8 车削细长接长杆所用刀具 Fig.8 Cutting tools for turning long and thin rods

3切削用量的选择

(1)切削深度。接长杆的毛坯通常不直,加工余量又不均匀,刚性又差,所以加工过程中应多次走刀,一般粗车1~2次,半精车1~2次,精车2次。加工时,还应根据走刀次数和加工余量多少来确定切削深度。粗车时切削深度一般在2~4 mm;精车时一般在0.2~0.3 mm之间。

(2)进给量f。 进给量主要应根据对接长杆表面质量的要求而定,粗车时可大些, 一般在0.15~0.30 mm/r范围内;精车时应选小些,一般在0.15~0.25 mm/r范围内。

(3)切削速度Vc。提高切削速度有利于降低切削力,减小切削变形。加工过程中接长杆的振动随切削速度的增加而增大,当切削速度增加到一定数值时,振动反而会变小。经过反复摸索,取Vc=10~30 m/min,实际操作过程中,根据接长杆的长径比及材料刚性大小作适当选择。

(4)切削速度Vc和进给量f二者要选配得当,如进给量f大,切削速度Vc就要降低;反之切削速度Vc高,进给量f就应适当减少。

粗车时:Vc=πdn/1000=15~30 m/min,f=0.15~0.30 mm/r,Ap=(dw-dm)/2=0.6~0.8 mm。其中,d为工件直径;n为车床转速。dw为工件待加工表面直径,dm为工件已加工表面直径。

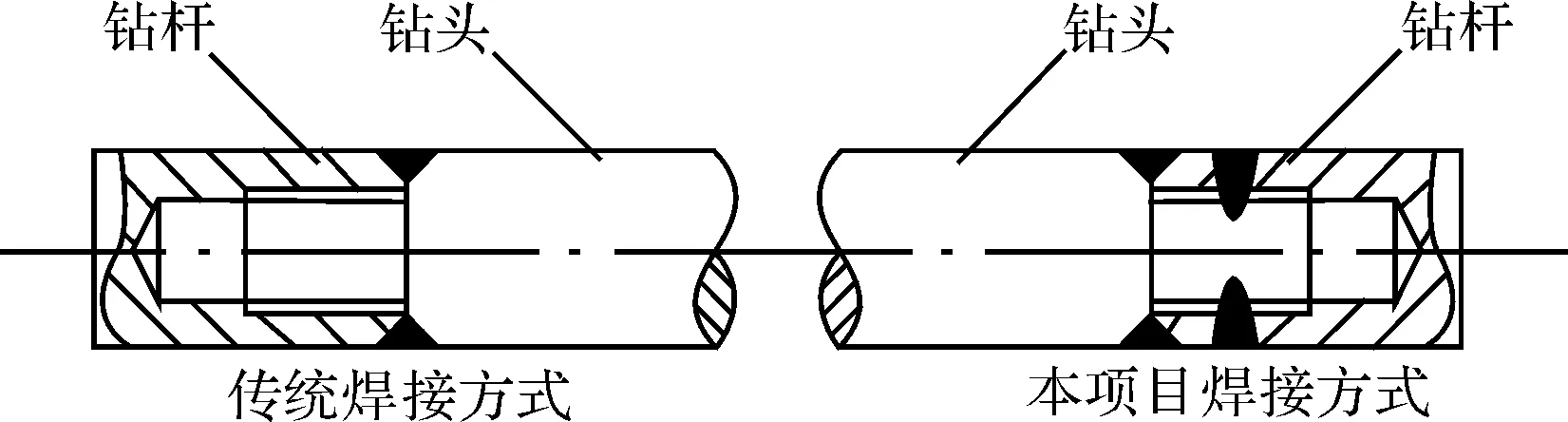

4焊接钻头

在钻头尾部接加长钻杆时,俗称“胶粘螺丝拧”。传统多采用如图9左所示的普通麻花钻接长钻杆的方法,钻头较易从焊口处开裂而掉在孔中,很难取出。

图9 接长钻头的焊接 Fig.9 Welding of long drill bit

为解决此问题,采用如图9右所示的镶装与钻孔、攻丝、焊接的方法,增大了焊接面积,使钻头能承受较大的扭力,防止钻头与钻杆的开裂及脱出。

(1)麻花钻柄部攻M5~M8,长15~20 mm螺纹,接长杆左端尾部钻攻M5~M8螺孔与麻花钻螺纹相匹配,接长杆左端留3~4 mm×45°的焊接坡口。

(2)在接长杆上旋入麻花钻,二者螺纹连接紧密后,在麻花钻和接长杆的连接部分外周上交错均布设置3~4个直径为φ2~φ3 mm焊点,接通麻花钻之螺纹。麻花钻上车出螺纹,拧入接长杆后,二者交接处打出焊点,深度刚好到麻花钻的螺纹处。目的是使接长钻头除对焊外,再通过焊点焊好、磨圆,这样焊的钻头结实不会在钻削过程中开焊。

(3)将麻花钻和接长杆置于焊接平台上准备焊接;焊接前,结合面两端先烧红,预热温度为150~250 ℃。焊接时,将焊剂放入坡口处,在四个焊点中也放入焊剂,用铜丝进行焊接,焊接温度为720~750 ℃,待焊料完全融化充满焊接结合面后,放回石灰内保温两小时,然后空冷至室温。

5精车

(1)精车时,装夹方式同粗车,卡盘的卡爪与钻头之间垫入φ2~φ4 mm直径的开口钢丝圈。车之前,用百分表校正垂直母线和水平母线,车时注意保持同心度。精车时,接长杆光杆外圆直径比所需钻头直径小0.8~1.2 mm,外表面必须光滑,表面粗糙度至少应在3.2以上。

精车时:Vc=10~20 m/min,f=0.15~0.25 mm/r,Ap=0.02~0.04 mm.

(2)加工效果 。车削时采用“一夹一顶”的装夹方式, 并在夹头端垫入开口钢丝圈,避免了工件变形弯曲,提高了加工稳定性,接长杆与卡爪之间成线接触,加工平稳轻快,减少“竹节形”及“麻花形”出现。采用跟刀架辅助装夹,保证了接长钻头整体精度、同轴度;接长杆弯曲度小,表面粗糙度高。

(3)车锥度。车锥度时,采用环规检验锥度,在锥柄上涂上红丹粉,将莫氏4#的锥套套在锥柄上,旋转一周,接触面积不低于80%~85%。车锥度通过转刀架进刀,每次进刀量为0.2~0.3 mm。刃圆对锥柄的跳动允差为0.20 mm。

6采用接长钻头钻细长深孔时应注意的问题

(1) 接长杆直径d应小于钻刃直径φ0.8~φ1.2 mm,外表面必须光滑,钻头与钻杆之间留有一定间隙,防止铁屑夹渣,钻头闷死在孔中或折断,无法取出。

(2) 采用接长钻杆的钻头钻深孔前,先用中心钻找正划线中心,引出10 mm左右深的定位孔至中心钻护锥位置深度,再用普通短钻头钻一40~50 mm深的导向孔(尽可能深一点)后,才用接长钻头钻。

(3) 严格控制每次进刀位置和钻削深度。每次进刀深度和钻头直径成正比,还要根据钻刃长度及可容屑量决定进刀深度,如果钻刃太短,则适当降低每次进刀量,当钻头直径为φ5~φ30 mm时,每次进刀量一般为5~10 mm,,如果进给太多,则容屑太多,钻头和孔的摩擦力增大,会将钻头卡死在孔中难以退出。

(4) 在每次退刀后,要将铁屑排尽,并且要用冷却液对钻头刀刃进行冷却。

(5) 要根据不同的零件材料选用不同的切削速度和进给量,以保证钻头的使用寿命。

(6) 在使用过程中,要注意观察钻刃的切屑能力,注意钻头上是否已产生刀瘤,并及时清理,以防增加钻头阻力,抱死于孔中;还要注意钻头焊接点是否有脱焊开裂等情况,一经发现应及时停工并处理。

参考文献:

[1]丁年雄,钟越.机械加工工艺辞典[M]. 北京:学苑出版社,1990.

[2]关世玺,范国勇,常兴. 深孔加工关键技术研究[J].新技术新工艺,2007(08):1003-5311.

[3]姜雪梅,空心长轴深孔加工工艺研究[J].航空精密制造技术,2011(04).

[4]赵昌辉,魏鉴梅,刘娜.大深径比深孔加工工艺研究[J].CAD/CAM与制造业信息化,2013(01):1671-8186.

[5]金属机械加工工艺人员手册修订组.金属机械加工工艺人员手册[Z].上海:科学技术出版社,1979.

[6]成大先. 机械设计手册(4版)[M].北京:化学工业出版社,2002.

[7]切屑刀具,陕西科学技术出版社,1987.

[8]刘文.轧钢生产基础知识问答(2版)[M].北京:冶金工业出版社,1994.