连铸辊辊体材料及热处理工艺的试验研究

2016-01-06谢陆旻

连铸辊辊体材料及热处理工艺的试验研究

谢陆旻

(宝钢工程技术集团有限公司)

摘要:对连铸辊辊体材料及热处理工艺开展试验研究,结果表明:03#连铸辊辊体材料采用新的热处理工艺可在保证强度的前提下,显著改善断裂韧性,提高抗疲劳裂纹扩展能力。

关键词:连铸辊;辊体材料;热处理;断裂韧性

中图分类号:TG162.6:TG156文献标识码:A

收稿日期:2014-11-20;返回日期:2014-12-24

作者简介:谢陆旻(1982-),男,宝钢工程技术集团有限公司,工程师,工程硕士。

连铸辊不仅受到高温、水冷的交变冷热循环作用,而且还受到板坯鼓肚力和静压力的交变机械应力作用,以及滞坯与漏钢等造成的非平衡热和非平衡应力的作用。连铸辊在使用一段时间后,都会出现不同程度的网状裂纹、氧化腐蚀、磨损和弯曲变形等问题,尤其是热裂纹在上述应力的作用下会不断扩展,形成沿连铸辊的轴向和周向的主疲劳裂纹。当裂纹的长度超过材料裂纹长度容限时,将发生失稳断辊事故[1-3]。连铸辊的使用性能及使用寿命直接影响连铸生产的作业率和成本,因此各国对连铸辊辊体材料和性能的研究都很重视。

国外六、七十年代的辊体材料以普通碳素钢和普通Cr-Mo钢为主,八十年代以后由普通Cr-Mo钢向Cr-Ni-Mo-V低合金钢发展,通过增加合金含量改善辊体材料的热处理性能和断裂韧性[4]。连铸辊也由整体锻造辊发展到目前的表面堆焊复合辊[5]。我国连铸技术发展相对较晚,连铸辊的制造和使用技术也相对较为落后。

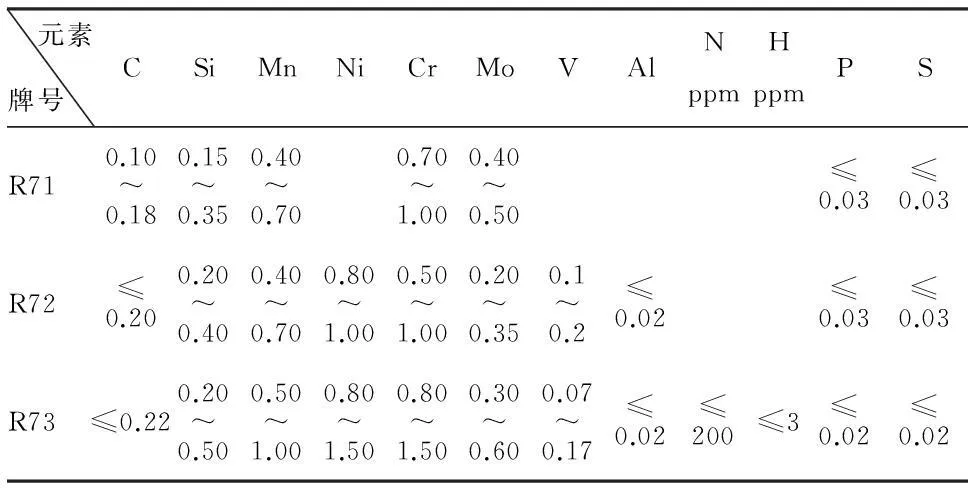

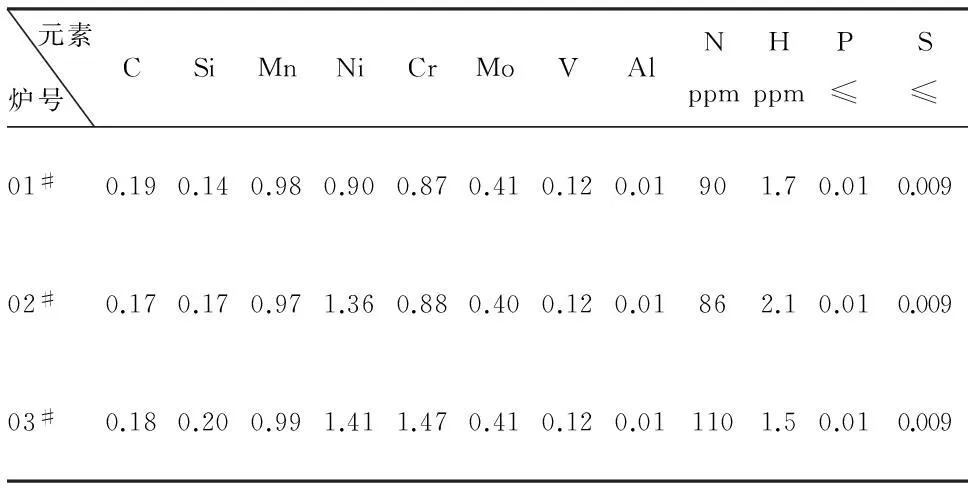

宝钢一期引进了日立造船株式会社的成套连铸设备,最初连铸辊辊体材料采用日本铸锻钢公司的R72,之后调整为R73[6],在R73之后未再有新材质推出,辊体材料成分如表1所示:

由表1可知:1) R73是在R71和R72基础上发展起来的,R73调整了R72中Ni、Cr、Mo合金含量,如果满足R72就基本满足R73。R73辊体材料实现国产化后,国内特钢厂为了节省Ni、Cr等合金元素常采用下公差冶炼,R73锻坯的最终成分往往与R72差异不大。2) R73比R71和R72更加严格控制了P、S的含量,同时对N和H含量提出了明确的控制要求。3) 辊体材料成分范围较大,各炉冶炼性能波动大,热处理后的性能重现性差,无法保证稳定的使用特性,容易造成断辊等事故,直接影响炼钢生产的安全、顺行。

表1 宝钢连铸辊辊体材料成分对比(wt.%)

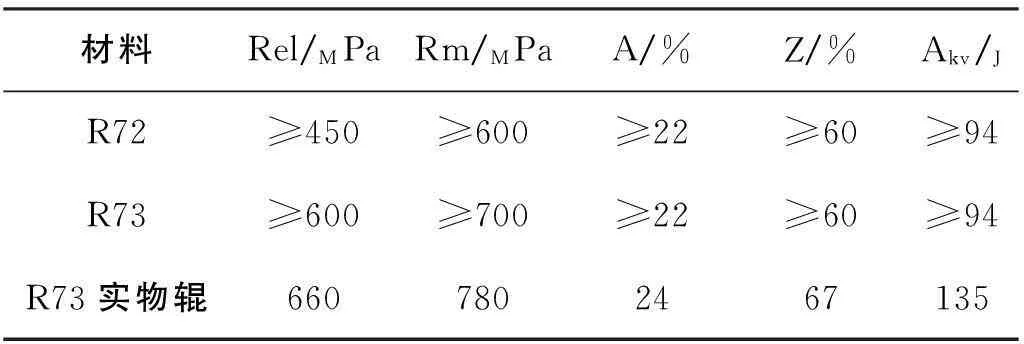

宝钢从日本引进R72和R73连铸辊辊体材料,配套的调质热处理工艺为:900 ℃×14 h水冷淬火+650 ℃×12 h空冷回火,多年来基本没有变化。表2为辊体材料调质热处理后机械性能要求与实物性能的对比[7]。

表2 连铸辊辊体材料的机械性能要求与R73实物辊的性能

由上表可知:辊体的冲击韧性较低,在高温工况下使用,连铸辊容易产生组织脆化,耐疲劳裂纹扩展性能较差,易致断辊失效,因此必须改进辊体材料成分和热处理工艺,以在保证强度前提下,提高辊体的断裂韧性。

宝钢连铸辊的材料和制造工艺主要是消化或仿效已有技术而制定的,连铸辊的使用寿命与国外先进水平相比仍有一定差距。为了保证连铸生产安全顺行,目前宝钢现场点检采用周期管理方式,扇形段连铸辊每周期使用寿命达到2000-3000(炉)、水平段达到4000-6000(炉)即更换下线检查、修复。而工况条件与宝钢相同的新日铁君津厂每年堆焊修复连铸辊不足400根,扇形段连铸辊的每周期使用寿命达到7000炉以上、水平段高达15000炉以上。因此,提高连铸辊的使用寿命已经是宝钢连铸生产亟待解决的关键技术问题。

本文在R73材质的基础上,开展了连铸辊辊体材料及热处理工艺的试验研究,在不降低材料强度的情况下,提高了辊体材料的断裂韧性。

2试验内容

要提高连铸辊辊体材料的性能应从以下几方面入手:1) 通过调整辊体材料的成分、增加合金成分的含量,提高淬透性;2) 控制锻坯冶炼和锻造质量,提高材料的均匀性和纯净度,改善夹杂物形态,降低有害元素含量;3) 采用能细化组织及晶粒的热处理工艺,提高材料的断裂韧性,降低裂纹扩展速度。

2.1 辊体材料成分设计

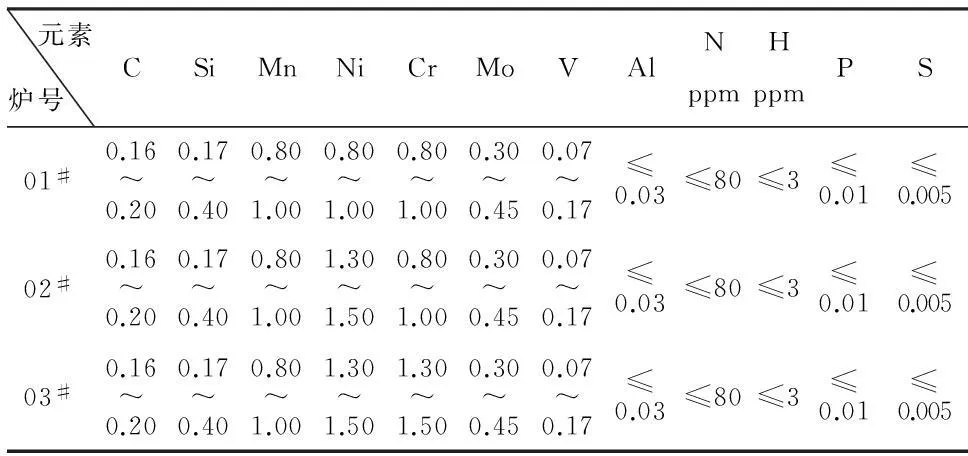

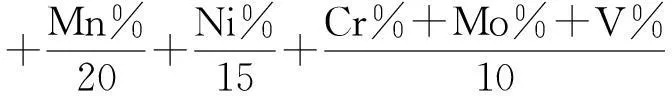

小炉冶炼的材料成分如表3所示,为保证一定的强度,规定了最低含碳量,为增加辊体材料的淬透性,Mn含量选取上限,三炉Ni、Cr含量进行了相应调整。其中01#与目前宝钢使用的R73连铸辊成分基本一致。

表3 新设计的辊体材料成分对比(wt.%)

2.2 熔炼方法

三炉原料均采用IF钢以降低P、S含量,在50 kg感应炉中冶炼,铸成电极棒,然后采用30kg电渣炉进行重熔,最终得到Ø120 mm电渣锭。

2.3 锻造

将Ø120 mm电渣锭锻成Ø30 mm×400 mm拉伸试样毛坯、32 mm×32 mm×180 mm冲击试样毛坯和40 mm×26 mm×450 mm的J积分试样毛坯。锻造毛坯经950 ℃正火+650 ℃高温回火后,机加工至一定尺寸再进行调质热处理。

2.4 调质热处理

在盐浴炉中进行调质加热,在井式电炉中进行回火处理,炉温均经过校正。调质工艺采用二种方案:

1)900 ℃水冷+690 ℃回火空冷

2)900 ℃空冷+690 ℃回火空冷

最终硬度均要求在连铸辊辊体材料所规定的硬度范围内,即32-37HSD,采用900 ℃空冷的目的是:比较在不同热处理方式下三种成分的连铸辊辊体内部性能和金相组织的差别。

2.5 金相组织及性能测试分析

经调质热处理的试样测试硬度值后,分别按GB/T 228-2010、GB/T 229-2007和GB/T 21143-2007标准,进行拉伸、室温冲击、J积分试验。三种成分的试验钢种经调质处理后,采用OLYMPUS-BX51金相显微镜进行微观组织分析,冲击断口形貌采用NOVA NANOSEM 430型扫描电子显微镜观察分析。

3试验结果分析

小炉冶炼的三炉试验材料实际成分如表4所示,机械性能测试结果如表5所示,03#金相组织及断口电镜图片如图1、图2所示:

表4 小炉冶炼的试验辊体材料成分(wt.%)

4结果讨论分析

图1是03#试样调质后的金相照片,从图中可以看出组织由已经再结晶的铁素体和均匀分布的细粒状渗碳体组成,并且渗碳体充分析出,均匀弥散分布,基体呈细小的等轴状。因此03#经调质处理后,具有较高的强度和硬度,同时具有更好的塑性和韧性,综合力学性能优异。

图2是03#冲击试样的断口形貌,从图中可以看出断口形貌呈韧窝状,基本由圆形或者椭圆形的凹坑-韧窝组成,由此可以推断在冲击断裂过程中发生了明显的塑性变形,进一步说明了 03#的塑性和韧性较好。

由表5结果可知,在第一种热处理条件下,03#成分试样的强度虽然比R73、01#和02#略低,但强度值仍大于700MPa,满足了使用要求;而韧性指标大幅度提高,其中延性断裂韧度03#比01#提高了48%,冲击吸收功03#比R73提高了78%,塑性也得到了很大的提高,其中收缩率03#比R73提高了14%,因此03#在水淬和高温回火的情况下,综合力学性能良好。

分析其主要原因在于03#中Ni和Cr的含量较高,部分溶于基体的Ni和Cr的产生了固溶强化,另外部分未溶的Ni和Cr以强化相的形式析出,这样实现了既保证强度达标又不降低韧性的目的[8]。断裂韧度对连铸辊来说是极重要的指标,连铸辊在恶劣的工况条件下,堆焊层经冷热疲劳最终要产生裂纹,产生的裂纹将向连铸辊内部扩展,高的断裂韧度,裂纹就不容易向辊体内部扩展,因此提高连铸辊的关键在于获得高的断裂韧性[7],由此可见03#成分对于防止疲劳裂纹的扩展具有重要的意义。

另外在900 ℃空冷状态下,经高温回火后,其冲击功03#成分也比01#、02#高,可预期连铸辊内部在冷却速度比表面缓慢的情况下,采用03#成分的连铸辊塑韧性也要比01#、02#连铸辊好。

从材料经过两种不同的热处理工艺后得到的力学性能上看,水冷和空冷所得的硬度基本一致,但是从强度上看水冷的要稍微低于空冷的,而在塑韧性上,水冷要高于空冷,尤其是冲击吸收功上,水冷后回火的值要比空冷后回火的高24%以上。而提高连铸辊使用寿命的关键就在于提高韧性,因此采用水冷后高温回火工艺更加合适,使用寿命也会有所提高。

从生产效率上看,直接水淬需要的时间更短,效率也更高,因此03#最佳的热处理工艺是900oC水冷+690oC回火空冷。

5结论

(1)三种不同成分的辊体材料和不同的热处理工艺条件下的试验结果表明, 03#成分经调质热处理后具有较高的强度和塑性,冲击功和延性断裂韧度也得到大幅度提高,均有利于阻止裂纹扩展和连铸辊使用寿命的延长。

(2)03#成分合金元素Ni、Cr的含量较高,经过试验和计算表明,直接采用900oC水冷+690oC回火空冷的热处理工艺,可显著改善其综合力学性能,并提高生产效率。

参 考 文 献

[1]Sanz A. New coatings for continuous casting rolls[J]. Surface and Coatings Technology, 2004, 177: 1-11.

[2]李富帅,李进,季维,等.高效连铸辊技术的开发[J].连铸,2011,S1(增刊):250-254.

[3]李小兵, 孙大乐. 板坯连铸机辊子寿命影响因素的分析[J]. 重型机械, 2003 (2): 21-25.

[4]苗宝光.板坯连铸机 HZ102F 辊材质要求[J].金属世界,2010,6:72-74.

[5]Lin J D, Huang P, He F. Research of surfacing technology on continuous casting roller[J]. Advanced Materials Research, 2011, 189: 3370-3376.

[6]赵希泉, 郭峰. R73 连铸机辊子试制[J]. 大型铸锻件, 2008 (1): 8-10.

[7]上海交通大学,宝钢炼钢厂. 国产、进口连铸辊断裂特征分析总结报告[R],1997.

[8]张树林,仝爱莲. 钢的强韧化机理和技术途径[M]. 兵器工业出版社,1995:69-72.

[9]中国机械工程学会热处理学会. 热处理手册(第2卷)[M]. 北京:机械工业出版社,2008:304.

Experimental study on continuous casting roller

body material and heat treatment technology

XIE Lu-min

Abstract:Experimental study is conducted on the casting roller material and heat treatment process,the results showed:number 3 sample that using the new technique of heat treatment,the continuous casting roller body material could ensured strength,and the fracture toughness improved Significantly,the fatigue crack propagation resistance has im proved.

Key words:Continuous casting roller,Material,Heat treatment,Fracture toughness