粗晶碳化钨的微观结构分析

2016-01-01张华民项培云

张华民,项培云,邱 勇

(四川自贡硬质合金有限责任公司,四川自贡643011)

粗晶碳化钨的微观结构分析

张华民,项培云,邱 勇

(四川自贡硬质合金有限责任公司,四川自贡643011)

利用XRD﹑SEM﹑TEM等分析手段,对高温碳化的粗晶碳化钨进行了微观分析,探讨了生产工艺及球磨时间对碳化钨缺陷的影响,分析结果表明,高温还原和高温碳化生产的粗晶碳化钨具有相成分单一、亚晶尺寸大,位错密度低,微观应变小等特性;球磨可以增加粉末的微观应变,同时还会导致亚晶尺寸下降。

粗晶碳化钨;微观结构;缺陷

1 引言

粗晶碳化钨主要用作矿山、地质勘探工具,其特点是冲击韧性好,适合在冲击载荷下工作。多数研究者认为粗晶碳化钨应该是微观缺陷少、晶粒发育完整、亚晶尺寸粗大的单相碳化钨[1-3]。

粗晶碳化钨的质量评价,目前国内生产企业主要还是采用粒度、碳量、粒度分布和化学纯度等传统指标,而对粉末的微观质量即微观缺陷的分析和研究运用较少。张卫兵等人对超细碳化钨的微观缺陷进行了研究[4],李健纯等人用X射线衍射分析不同还原温度和碳化温度得到的WC的亚晶尺寸和晶格畸变[5],证明在原生WC粉末中存在不同程度的缺陷。李燮炎研究了不同还原及碳化温度对碳化钨亚晶尺寸和应变的影响[6],其结论是高温工艺制备的碳化钨具有结晶完整、亚晶结构粗大、微观应变小的优点,以此制备的合金具有高的冲击韧性和良好的使用性能。

开展碳化钨微观结构分析,研究碳化钨微观缺陷与工艺的关系,对于优化生产工艺,提高产品质量有着重要价值。本文以目前较为全面的微观结构表征手段XRD﹑SEM﹑TEM为基础,对不同工艺生产的粗晶碳化钨进行分析检测,同时探讨了工艺条件对粉末微观结构和缺陷的影响。

2 试验方法

2.1 试验原料

试验原料为国内高温碳化生产的商品粗晶碳化钨,基本性能指标见表1。

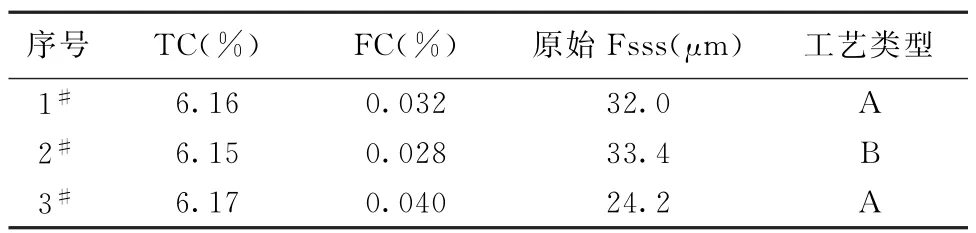

表1 WC基本性能指标

2.2 分析仪器及方法

(1)XRD分析

采用理学Rigaku D/max 2500型X射线衍射仪,粉末样品分别采用原始供应态和研磨态,对粉末成分、亚晶尺寸和微观应变进行测试计算。

(2)SEM粉末形貌观测

采用FEI Nano SEM230场发射扫描电镜和ZEISS EVO18扫描电镜对粗晶碳化钨样品的颗粒形貌、晶粒生长情况进行观测分析,同时对1#样品局部微细粒子进行能谱分析,确定基本成分。

(3)TEM粉末结构分析

通过透射电镜能够比较清晰地观察粉末的内部形貌、晶体结构等[7],便于发现粉末的位错、层错和孪晶等微观缺陷。

为了便于观察,先由专业部门对A、B两种工艺的碳化钨采用RTO技术制备成纳米薄膜样品,这种制样技术是在常温条件下完成,且制样过程不使用可能引起化学变化的试剂,保证样品的性能和微观结构不受到影响。制好的薄膜样品再利用JEOL-2100F型透射电镜进行分析观察,比较不同工艺碳化钨的微观缺陷分布情况。

3 分析结果及讨论

3.1 X衍射

将两种工艺生产的碳化钨经过制样后进行衍射分析,衍射图见图1,平均晶粒和微观应变见表2.其晶粒尺寸D的计算式是:

其中:D——晶粒尺寸,单位nm; K——为常数,一般取K=1;λ——X射线的波长,单位nm;β——试样的宽化,单位rad;θ——半衍射角,单位rad。

微观应变Strain的计算式是:

其中:Strain——微观应变,用百分数表示。

根据材料微结构与衍射峰形的关系,亚晶尺寸越小,相应的衍射峰变宽;材料中晶粒被拉伸(或压缩)后,产生微观应变,其面间距d增大(或变小),衍射角2θ变小(或变大),两种结果造成不同衍射角的衍射峰叠加,衍射峰变宽。反过来说,亚晶尺寸越大,微观应变越小,衍射峰越窄、越尖锐。从上述结果可以看出,两种工艺都能够生产纯WC的粗晶碳化钨,添加工艺粉末的因为存在聚集颗粒而实际亚晶尺寸小于同等规格的无添加碳化钨,随着研磨时间的增加,亚晶尺寸减小,微观应变有增加,说明球磨会破坏粉末的晶粒,同时使应变能增加。

图1 两种工艺WCG300衍射峰

表2 亚晶尺寸与应变

3.2 扫描电镜观测

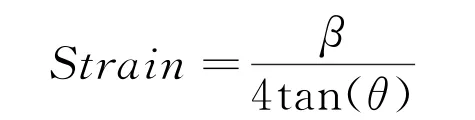

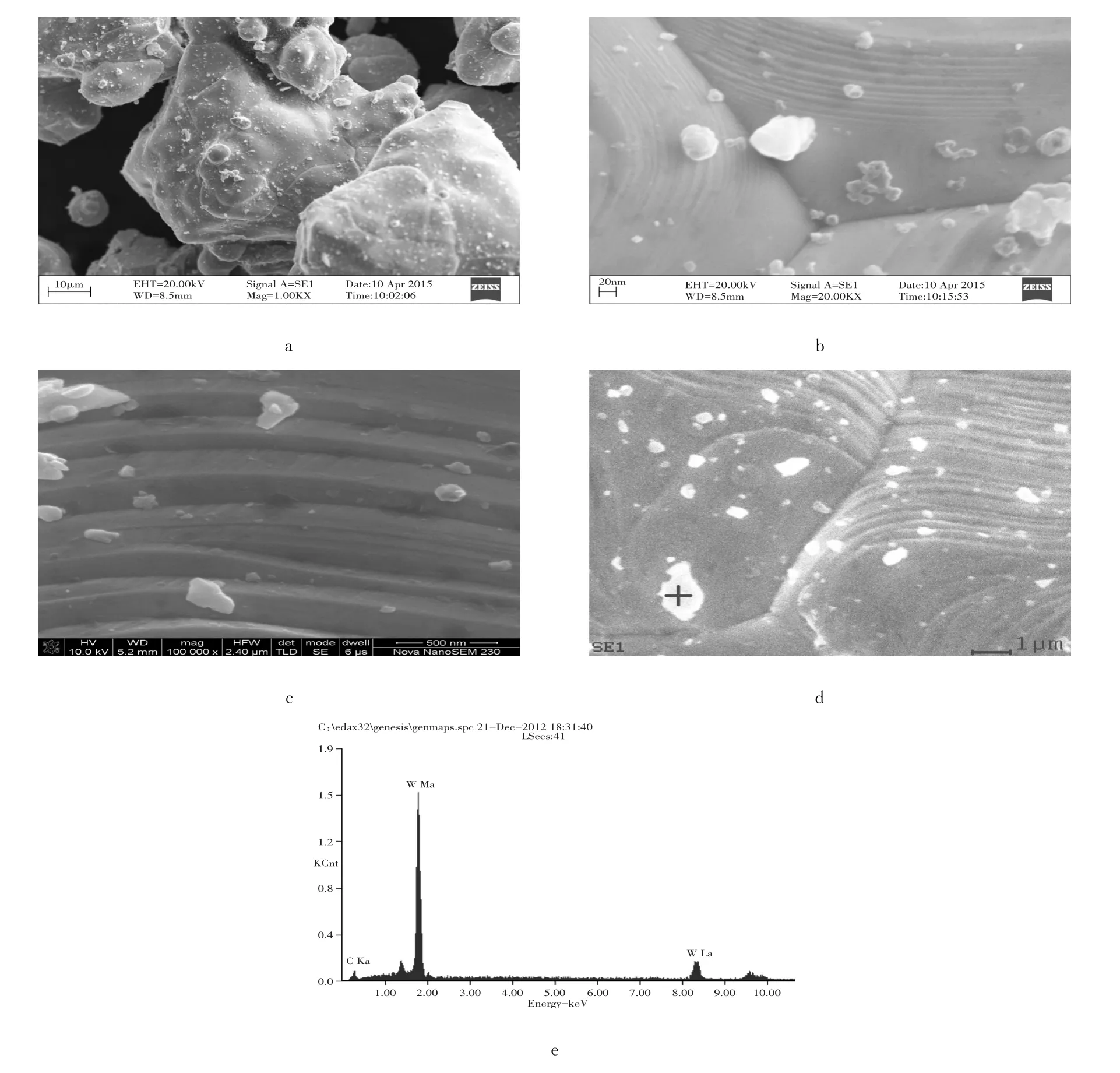

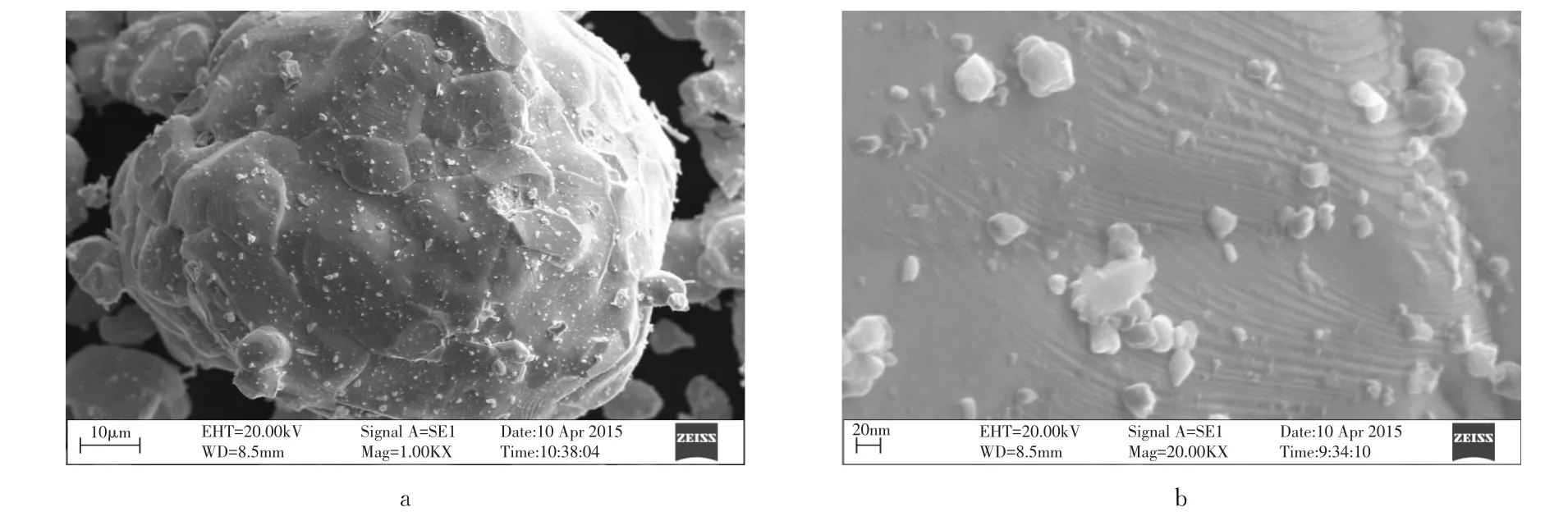

图2是以高温无添加工艺生产的超粗晶碳化钨1#样品,图3是采用添加钠的工艺中温还原、高温碳化生产的超粗晶碳化钨2#样品,图4是与1#样品工艺方法相同但粒度更细的粗晶碳化钨3#样品。可以看出,三种碳化钨仍然是多晶体,晶粒的直径在2μm~20μm,晶粒之间有明显的晶界和晶粒生长的台阶。其中的2#样品出现了聚集度更大的多晶体(见图3a),这说明添加容易导致粉末的聚集烧结长大,而其一次粒子比高温无添加工艺更细。图2b、图2c、图3b、图4b高倍观察可以发现明显的晶界及晶粒生长的台阶,它说明高温碳化时的晶粒生长是逐步进行的,而且高温无添加工艺的晶粒生长的台阶总体更清晰和规则。三个样品都在粗晶粒表面分散着微细的碳化钨粒子,直径多数小于0.5μm,图2d、图2e对这些微细粒子进行分析,证明它仍是碳化钨,这些粒子是在球磨破碎过程中产生的,因此过度的球磨无疑会破坏碳化钨晶粒的整体性,使粉末变得更不均匀,这是在粗晶碳化钨及合金生产中需要注意避免的做法。

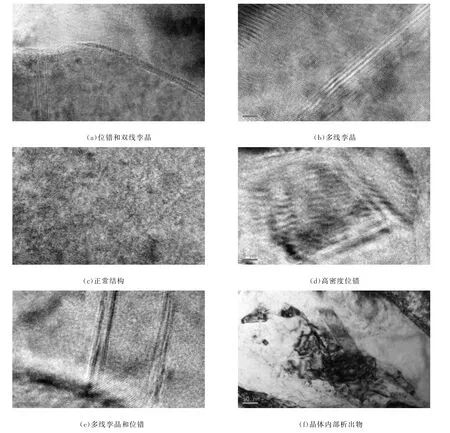

3.3 透射电镜观测分析

透射电子显微镜是研究微米—纳米材料微观结构的重要手段,将碳化钨制备成纳米薄膜后,利用透射电镜可以观察到样品的的内部形貌、晶体结构,晶粒大小、晶体缺陷等,便于发现粉末的位错、层错和孪晶等微观缺陷。

对目前国内生产粗晶碳化钨的两种代表性工艺的样品进行透射电镜分析,观察粉末的缺陷,结果显示采用高温还原、高温碳化的非添加工艺生产的碳化钨总体缺陷少,其位错和孪晶等分布密度低,见图2(a、b、c)。而采用添加钠生产的碳化钨,存在较多的位错缺陷,同时晶体内部还发现有纳米级别的杂质析出,见图2(d、 e、f)。因此可以肯定,高温还原高温碳化生产的产品样品微观缺陷较少。

图2 1#试样SEM和局部成分分析

图3 2#试样SEM

图4 3#试样SEM

图5 两种工艺碳化钨的透射电镜

4 结论

(1)高温还原、高温碳化生产的粗晶碳化钨具有微观应变小、微观缺陷少、亚晶尺寸大的特点。

(2)添加钠再高温碳化生产的粗晶碳化钨晶粒内部存在较多的位错缺陷,同时因添加导致粉末的纯度下降,晶粒内部存在微晶级别的杂质,粉末的微观应变也比非添加工艺高出一个数量级。

(3)球磨会导致碳化钨的微观应变增加,也使亚晶尺寸降低,粗晶碳化钨生产应避免过度球磨。

(4)粗晶碳化钨存在较多的非单晶颗粒,在高温碳化条件下会出现晶粒合并现象,但高倍下仍然能够看见晶界的存在。

[1] 黄 新.优质粗晶WC粉末及合金的研制[D]:重庆大学,2004.

[2] 李沐山.20世纪90年代世界硬质合金材料技术进展[M].湖南:株洲硬质合金集团,2005.

[3] 何宪峰.优质粗晶WC碳化工艺研究[J].稀有金属快报,2005(2):28-35.

[4] 张卫兵.超细WC粉末微观缺陷的研究[J].硬质合金,2012(10):283-286.

[5] 李健纯.碳化钨微观结构的研究[J].金属学报,1987(2):19-25.

[6] 李燮炎.制粉温度对WC粉微观结构和合金力学性能的影响[J].上海金属,1987(2):7-11.

[7] 方克明.微米—纳米材料微观结构表征[M].北京:冶金工业出版社,2009.

The Micro-analysis of Coarse-grained Tungsten Carbide

ZHANG Hu-min,XIANG Pei-yun,QIU Yong

(Zigong Cemented Carbide Corp.,Ltd,Quantity Examination Center,Zigong 643011,Sichuan China)

In this paper,we will perform a micro-analysis for high-temperature carbonization of coarse-grained tungsten carbide by using many analytical methods,such as XRD、SEM、TEM-methods,to explore the impact of production process and the ball milling time on tungsten carbide defects.The results show that high-temperature reduction and high-temperature carbonization production of coarse grain tungsten carbide possesses many properties:for example,the single phase composition,the big sub-grain size,the low dislocation density,the less micro-strain.The ball milling can increase the micro-strain of powder,but also lead to subgrain size decreases.

coarse-grained tungsten carbide;microstructure;defects

TB331

:A

1001-5108(2015)04-0074-05

张华民,工程师,主要从事硬质合金粉产品开发。