Zigbee无线技术在混凝土机械一体化控制上的应用

2015-12-31刘暾

刘 暾

(三一重工研究院 控制所,湖南 长沙 410000)

0 引言

随着工程机械技术的不断进步,工程机械正朝着自动化与智能化的方向发展。目前的混凝土搅拌车在给泵车和车载泵及拖泵喂料时,需要人工频繁的操作来控制搅拌车的喂料速度,造成搅拌车发动机速度经常大幅度上升、下降,不仅操作麻烦、油耗增加,而且经常会由于操作不及时导致混凝土溢出。为了使搅拌车可以自动喂料,本文设计了一种基于Zigbee无线技术与CAN总线的联控系统[1],对搅拌车喂料对象的混凝土容量状况进行实时监控,实现搅拌车的自动化卸料。

1 系统设计

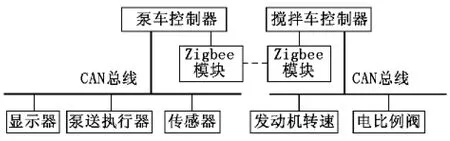

本控制系统分为搅拌车喂料控制和泵送设备料斗容量监控两部分。搅拌车控制部分由搅拌车控制器、Zigbee模块和执行机构组成;泵送设备监控部分由泵送设备控制器、Zigbee模块和超声波测量模块组成。混凝土机械一体化控制系统结构框图如图1所示。

图1 混凝土机械一体化控制系统结构框图

2 料斗容量测量及转筒控制方案

2.1 料斗容量情况分析

根据料斗内混凝土的高度以及泵车泵送混凝土的特性,混凝土喂料过快将会溢出料斗,而过慢将会导致泵车泵送时出现吸空,因此将泵车料斗内混凝土容量分为3种情况(如图2所示):①混凝土溢出,此时混凝土溢出料斗,造成混凝土的浪费;②混凝土在基准范围内,此时混凝土的高度合适,不会发生溢出也不会发生吸空;③混凝土在搅拌叶最高位之下,此时泵车泵送时会因为料斗内混凝土不足而发生吸空现象。

针对料斗内3种混凝土情况,将混凝土高度划分为两个界限,略低于溢出面处为上界限,略高于吸空面为下界限(略低于溢出面和略高于吸空面是为了形成一个缓冲区),并将此两界限隔成的混凝土高度情况分为3个等级:①混凝土高于上限时为溢出级;②混凝土在界限之间时为正常级;③混凝土低于下限时为吸空级。

搅拌车根据这3个等级做出相应的控制响应,自动调整搅拌筒转速:①搅拌筒反转,直至混凝土降到基准范围内;②搅拌筒与泵车排量相匹配,保持在基准范围内;③搅拌筒无极升速,直至混凝土升到基准范围内。

图2 料斗容量情况分级图

2.2 搅拌筒喂料速度与泵车排量相匹配

通过对泵车现有排量的计算,得出料斗容量下降的速率,如果搅拌桶的喂料速度与料斗容量下降速率一致,将能够使料斗的容量保持在一定的范围内,从而达到搅拌车发动机速度平稳且泵车不会产生吸空的最佳工作状态。

搅拌筒转速与发动机转速和油泵排量的关系为:

其中,马达排量与减速机减速比为常数,油泵排量由电比例阀控制。

首先根据泵车输送缸的面积、长度以及混凝土的容积率计算出输送缸内混凝土的体积,再除以换向次数,求出单位时间内输送缸可输送混凝土的体积,即输送缸输送速率P(L/s):

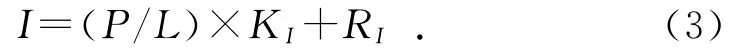

由输送缸的输送速率除以搅拌筒每转的出料量得出搅拌筒的转速,根据转速求出所需电比例阀电流:

其中:L为搅拌筒每转的出料量;KI为电比例阀电流与转速比例系数;RI为电比例阀基准电流。此时通过调整电比例阀电流可以得到相应搅拌筒的转速。

当电比例阀电流增加到最大后还需继续增加搅拌筒转速,由式(1)可知此时需要通过调整发动机转速才能增大搅拌筒的转速。发动机转速n(r/s)为:

其中:KN为搅拌筒与发动机转速比。

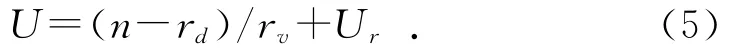

发动机调速电压U(V)为:

其中:rd为发动机怠速;rv为每伏电压对应的发动机转速;Ur为怠速电压。

此时控制电路根据计算得到的调速电压通过调整发动机油门开度来调整发动机转速,从而得到相应的搅拌筒转速。

3 硬件电路设计

该系统的硬件分为泵车监控系统和搅拌车控制两部分。其中泵车监控系统主要由CAN信号调理模块、超声波检测模块、Zigbee模块以及主控芯片构成。搅拌车控制由CAN信号调理模块和Zigbee模块构成。本文只介绍泵车硬件电路。

3.1 CAN信号调理电路

泵车上的CAN信号通过物理接口PAC82C250连接高速光耦隔离器6N137以提高CAN节点的抗干扰性,再接入信号调理模块核心芯片CAN协议控制器MCP2510,MCP2510由SPI接口连接至主控芯片S3C2410。

3.2 超声波测量电路

混凝土容量的超声波测量电路核心为LM1812,其包括1个脉冲调制C类发射器、1个高增益接收器、1个脉冲调制检测器及噪声抑制电路[2]。因为超声波传播速度受温度的影响,需要进行温度补偿以提高测量精度。

3.3 Zigbee模块

Zigbee模块的核心是CC2420,其选择性和敏感性指数超过了IEEE802.15.4标准的要求,可确保短距离通讯的有效性和可靠性。电路中主控芯片S3C2410通过SPI接口与CC2420进行数据通讯,并由CC2420的射频模块收发无线信号。

4 软件设计

4.1 泵车控制程序设计

图3为泵车控制程序流程图。首先,在无线通讯前对系统进行初始化,然后进行数据检测,包括料斗容量和泵车排量,当检测到入网信息时进行通讯握手,没有则继续检测入网信息。握手成功后,如果没有中断信号则将要发送的数据送入缓存区,然后通过射频模块发送;有中断信号则停止发送,进入入网信息检测模式。

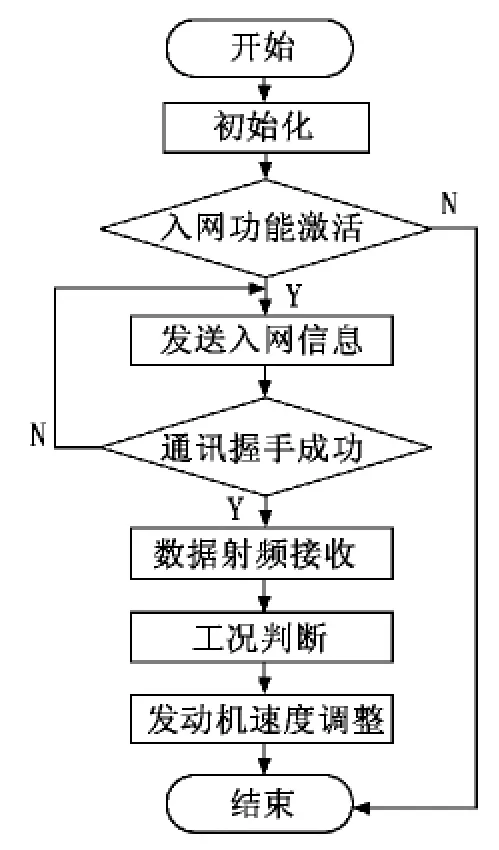

4.2 搅拌车控制程序设计

图4为搅拌车控制程序流程图。首先对系统进行初始化,当激活入网功能后发送入网信息,无则结束程序;有则发送入网信息与泵车Zigbee模块进行通讯握手,握手成功后接收来自泵车的数据,然后根据收到的数据进行工况判断,最后由控制器调整搅拌车搅拌筒速度。

图3 泵车控制程序流程图

图4 搅拌车控制程序流程图

5 结论

本应用以Zigbee无线技术、超声波测距和CAN总线为平台搭建了一个可以使搅拌车和泵车进行一体化控制的系统。通过对泵车料斗内混凝土容量的分级来划分不同的工况,搅拌车根据接收到的混凝土容量检测数据,针对不同的工况自动调整喂料速度,解决了搅拌车喂料需人工频繁操作的问题。

[1]张祖媛.基于CC2430芯片的矿山井下车辆定位系统[J].矿山机械,2009,37(23):34-37.

[2]于玮,陈毅华,封维志,等.无线超声波液位测量系统的设计[J].工矿自动化,2012(2):98-102.