双边剪主电机同步控制的研究

2015-12-31孙金柱

孙金柱

(秦皇岛首秦金属材料有限公司,河北 秦皇岛 064400)

1 概述

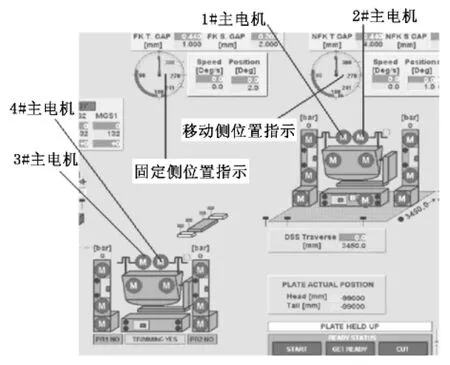

图1为首秦公司轧钢生产线,滚切式双边剪为三轴三偏心,主电机有4台,每侧各2台,电机功率为380kW,每台电机都安装了脉冲编码器。移动侧北侧电机为1#电机、南侧为2#电机,固定侧北侧电机为3#电机、南侧为4#电机。其中3#电机为主(master),1#、2#、4#电机为从(slave)。4台电机都采用速度闭环控制方式,在1#电机的逆变器上装有T400工艺板(角同步控制程序),从而实现角同步控制。

图1 首秦公司轧钢生产线

2 主电机同步控制原理

其控制主要通过SPA440的标准软件包来实现,此软件包在T400工艺板上运行。T400参数可以通过STEP7、CFC进行在线修改,也可手动通过变频器PMU进行参数修改,可依据生产线所需的设备性能要求对T400参数随时进行修改,以达到角同步控制的最优控制[1]。

图2为同步控制系统硬件结构图。T400工艺板装在slave drive(对应1#电机逆变器)逆变器上。其中,n*为速度给定,为主给定命令,分别给slave drive(从逆变器,带T400)和master drive(主逆变器)。主逆变器速度的实际值由主电机脉冲编码器[2]来检测,主电机编码器直接进T400工艺板,从电机编码器信号进CUVC板,T400与CUVC板之间与速度给定值进行比较。

图2 同步控制系统硬件结构图

角同步控制系统由一个主变频器和一个从变频器或几个从变频器组成,同时编码器的脉冲数(H011)和同步脉冲数(H100)的关系为:如果H011=1024,那么H100=4096,同步脉冲数为编码器脉冲数的4倍。角度实际值为0°~360°,随着电机的转动,系统收到同步脉冲,同时实际位置也在发生变化。

主、从变频器同时给定速度,角同步控制是低一级的速度闭环控制[3],角同步控制是对主、从变频器的控制,主、从之间的相对角度位置保持恒定,对于闭环的同步速度控制,主、从比(master/slave ratio)可以在很大的范围内调节(最优控制在1∶1)。

同步控制系统[4]由于同侧电机采用刚性连接,因此移动侧电机(1#、2#)为力矩同步,固定侧电机(3#、4#)也是力矩同步,移动侧和固定侧分别通过串行通讯SCB板来实现通讯。3#电机逆变器为主传动系统(master drive),1# 电机逆变器为从控制(slave drive control),工艺板T400装在slave drive(1#电机逆变器)逆变器上。1#、3#电机为速度闭环控制(P100=4),通过 T400实现角速度同步控制[5]。

主电机速度实际值由脉冲编码器来检测,主电机编码器信号直接进入T400工艺板,从电机编码器信号通过从逆变器的CUVC板进入T400。变频器和自动化系统通过DP网进行通讯,接收自动化系统的控制命令和设定值,同时向自动化反馈自身的运行状态。自动化系统给定速度设定值和同步使能命令,变频器反馈同步运行状态。

标准的角同步软件包功能如图3所示。闭环的角同步控制通过工艺板实现,几个主要环节的功能如下:

图3 角同步软件包功能

(1)Actual value sensing(实际值检测):速度、位置和位置偏差的实际值都是通过计算主从传动系统的脉冲编码器的脉冲来实现的。速度实际值检测通过参数H010~H013来校准。H010~H013的含义如下:

H010:编码器脉冲代码,从传动电机;

H011:编码器脉冲代码,主传动电机;

H012:给定速度,从传动系统实际速度;

H013:给定速度,主传动系统实际速度。

(2)Angular controller(角度控制):该环节包括比例环节和积分环节,针对不同步,主要调节比例系数,适当减小比例系数可以使速度曲线比较平缓,减小振荡幅值。如果两侧角度偏差大于设定值(12°左右),那么主、从两侧将出现不同步情况,逆变器发出不同步状态的信号,如图4所示。由于此时不满足连锁条件,双边剪则自动进入准备剪切状态。T400根据检测到的角度偏差,通过CUVC来调节从电机的速度,最终使两侧重新进入同步运行状态。

3 主电机不同步故障分析及消除

双边剪[6]在剪切过程中两侧电机同步运行是剪切的重要条件,所谓的同步,就是双边剪两侧电机角速度的同步控制,也就是两侧的剪刃剪切时的动作必须一致。如果不同步,则不满足剪切条件,不能剪切。

不同步的具体表现为在双边剪剪切钢板过程中,移动侧和固定侧出现角度不一致,这时双边剪自动进入准备剪切状态,即“get ready cut”按钮灯亮,“cut”按钮灯灭,两侧开始找同步的位置,经过几秒的时间,同步后再次进入剪切状态,即“cut”按钮灯亮,这时操作工按下剪切按钮,双边剪重新进入剪切状态,此过程中系统不报故障,不停机。

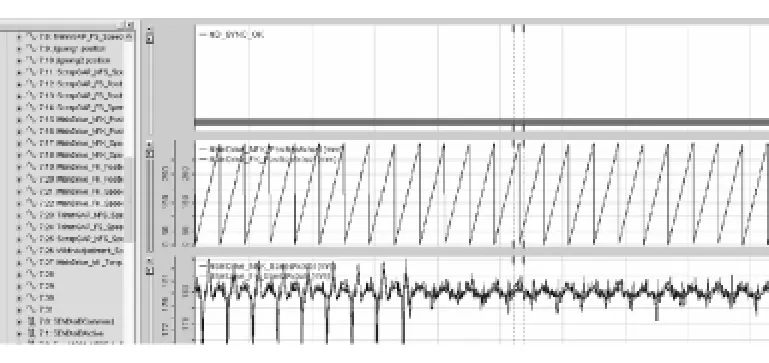

图4 不同步情况

针对双边剪主电机不同步这一故障现象,自动化专业人员进行了现场跟踪,从程序和PDA系统分别进行了分析。从PDA系统分析,得到的移动侧和固定侧的实际位置和实际速度曲线如图5所示。从图5可以看出,同步信号间断,位置出现不同步(两条曲线没有重合),同时移动侧为了与固定侧同步,T400调节移动侧电机的速度,从而速度会出现偏差。在间断时间内,两侧找同步,同步后位置和速度曲线如图6所示,双边剪重新进入同步运行状态,这时双边剪满足自动剪切条件,系统允许开始剪切钢板[6]。

图5 不同步时移动侧和固定侧的实际位置和实际速度曲线

图6 同步时移动侧和固定侧的实际位置和实际速度曲线

由于不同步现象的间断性,没有故障显示,给查找故障原因带来了困难,查看现场设备的实际运行情况,技术人员发现移动侧减速箱在转动过程中有异响,并不是连续的,时有时无,经专业技术人员确认并经过分析是电机接手在转动过程中发出的异响,由于移动侧电机为从,固定侧电机为主,两侧出现角度不同步后,T400板调节的是移动侧电机的速度,在瞬时有速度增加或减少过程,因此速度变化相对固定侧来说比较频繁,从而导致安全接手的磨损量较大。由于接手齿轮磨损量较大,在转动过程中接手齿与齿之间出现间隙,从而导致在某一时刻双边剪两侧出现位置偏差,从PDA系统可以看出,由于出现位置偏差,导致同步使能命令不满足,从而出现不同步。利用检修对安全接手进行了更换,第一次更换后报警故障次数明显减少,陆续将其他安全接手也进行了更换,现在故障基本消除,系统恢复正常。

4 结束语

通过对双边剪同步控制原理的分析研究,使设备管理人员及维护人员对同步控制有了更加深刻的理解,对故障排查积累了丰富的经验,专业水平得到了提高,为更进一步的学习奠定了基础。

[1]卢金铎,刘锦波.双电机传动机械系统的同步控制[J].控制工程,2005,12(4):398-400.

[2]于庆广,刘葵,王冲,等.光电编码器选型及同步电机转速和转子位置测量[J].电气传动,2006,36(4):17-20.

[3]李谦,李永东.三相PWM整流器闭环控制研究[J].电气传动,2008,37(11):18-21.

[4]杨晨娜,张怡.双电机同步控制系统的设计与仿真[J].工业控制计算机,2009,22(1):36-37.

[5]张承慧,石庆升,程金.一种基于相邻耦合误差的多电机同步控制策略[J].中国电机工程学报,2007,27(15):59-63.

[6]吴秀杰,隋冬枝,依鸣浩.滚切式双边剪结构与参数设计的探讨[J].科技资讯,2009(3):105-106.