加工中心精度保持性的评估与提高措施❋

2015-12-31杨庆东

牟 冰,杨庆东

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

五轴联动加工中心在航空航天制造业中应用十分广泛,主要用于加工具有复杂几何形状的曲面零件等[1]。由于各种因素的影响,国产加工中心随着时间推移精度衰退严重,给用户造成了巨大的损失。本文以国产五轴联动叶片加工中心为研究对象,首先深入分析了影响其精度保持性的误差源,并给出了加工中心精度保持性的测试方法。

1 影响精度保持性的因素

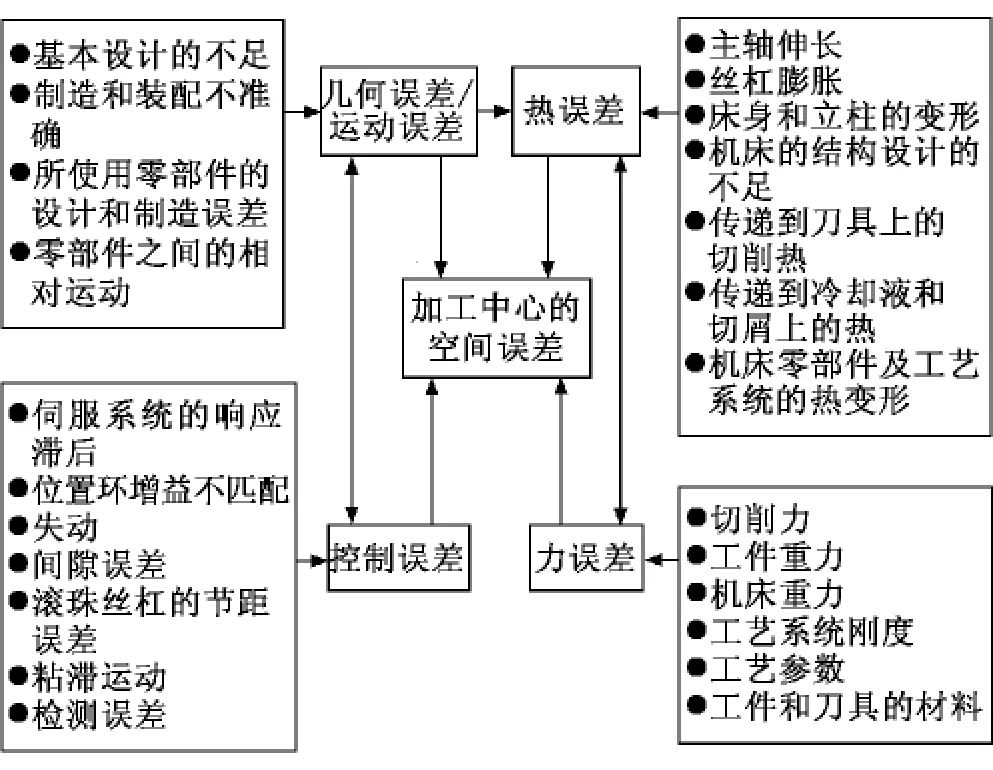

五轴联动叶片加工中心模型如图1所示。叶片加工中心的加工精度受到多种复杂因素的综合作用,其精度衰退成因错综复杂,靠单一的精度控制方法根本不能确保加工中心的加工精度。研究表明国产加工中心在加工过程当中产生的载荷误差、几何误差和热变形误差是造成其加工精度衰退的主要因素,共占到加工中心总误差的60%~70%[2]。

1.1 叶片加工中心的误差源

一般而言,叶片加工中心的加工误差来源于以下几个方面:①叶片加工中心的关键零部件如直驱双轴转台、自动换刀装置等,在制造与装配过程当中产生的形状位置误差、尺寸误差和装配误差等;②叶片加工中心在高速、重载的条件下工作,因环境温度或部件局部温度的明显升高导致的热变形误差;③由于叶片加工中心自身重力、磨损、切削力变形以及因为叶片加工中心动刚度不足所产生的振动误差;④叶片加工中心各轴系伺服系统产生的误差;⑤由于叶片加工中心部件的残余应力影响产生的误差;⑥其他误差,如外界干扰、湿度等产生环境误差;⑦检测系统中产生的检测误差等。

图1 五轴联动叶片加工中心模型

图2详细总结了影响叶片加工中心加工精度的误差及它们之间的关系。

1.2 精度保持性检验测试

在叶片加工中心安装调试以后,通常要通过激光干涉仪、球杆仪等对主轴精度、直驱双轴转台精度、各坐标运动的直线度、垂直度精度及线性轴线位置定位精度等进行检测[3]。为了让检具更好地发挥测量作用,需注意对检具规范操作、做好维护保养确保其可靠性[4]。

下面根据对同批4台叶片加工中心跟踪统计的运行一年的精度衰退数据,提出了基于加工中心精度退化数据的精度保持性评估方法,并在此基础上给出了提高叶片加工中心精度保持性的一些措施。

2 加工中心精度保持性的评估

要有效地提高叶片加工中心的精度保持性,首先要准确掌握和认识加工中心精度衰退的影响因素与演变规律,建立相应的物理模型[5],探索缓解和控制加工中心精度衰退的方法。加工中心综合精度指数T的计算公式如下[6]:

其中:n为检测的机床数目;τip为机床精度实际测量值;τis为机床精度的允许值。

图2 叶片加工中心的误差源分析

基于对同批4台叶片加工中心运行一年精度衰退的统计数据,通过公式(1)计算出每个调查时间点叶片加工中心的综合精度指数,得到的叶片加工中心退化数据见表1。

假设这4台叶片加工中心为同型可修复机床,相互独立。4台叶片加工中心投入使用后,截尾方式不同,其截尾时间分别为ti(i=1,2,…,n),故障时刻为0≤ti1≤ti2≤…≤tim。

表1 叶片加工中心综合精度指数T

基于精度退化数据分析的加工中心精度保持评估的具体步骤如下:

(1)根据表1的退化数据,运用MATLAB软件曲线拟合得到各叶片加工中心的综合精度指数T与故障记录时间t之间的关系,如图3所示。

(2)根据MATLAB得到各叶片加工中心的综合精度指数T与故障记录时间t之间的拟合曲线分别为:y=0.000 6x+0.301 7;y=0.000 6x+0.308 3;y=0.000 7x+0.337 4;y=0.000 7x+0.279 5。因Df=1,令y=1,得到平均故降间隔时间MTBF1=1 163.8d,MTBF2=1 152.8d,MTBF3=946.6d,MTBF4=1 029.3d。

(3)因为高可靠性、长寿命的加工中心一般都服从威布尔分布,所以首先假设各叶片加工中心伪寿命数据服从威布尔分布[7],将数据描在威布尔概率纸上,可以发现它们基本分布在同一条直线上,因此可以判定得到的各叶片加工中心的伪寿命数据服从威布尔分布。

(4)从图4中可以看出,各叶片加工中心精度衰退达到失效水平Df的时间服从威布尔分布,它们的均值即为该型叶片加工中心精度保持的平均无故障时间(d):

图3 各加工中心的精度衰退示意图

图4 威布尔概率纸

由上可知,该型叶片加工中心在精度保持性方面与国外还有一定差距,因此采取措施提高其精度保持性变得非常有必要。

3 加工中心精度保持性的提高措施

针对叶片加工中心的误差源,提出了相应的误差预防措施来提高加工中心的精度保持性[8]。具体措施如下:

(1)对加工中心制造加工和装配工人开展可靠性培训,提高加工中心的制造和装配水平;简化制造和装配过程,采用合理的工艺方法来减少加工和装配阶段几何误差。

(2)要对叶片加工中心进行热对称结构设计、热容量平衡设计等优化设计,预防可能产生的热变形误差[9];在机床的发热部位进行强制冷却;定期做好机床冷却系统的检查和保养;采取适当措施保证工厂加工车间的温度维持在适宜范围内。

(3)运用整体静力学设计、结合面设计来降低载荷变化引起的变形;建立专用工艺参数库,选择合适的工艺参数,提高机床的切削精度和质量;使用时导轨应保持良好的润滑条件,并且要对导轨加防护装置,减少导轨磨损,保证其精度保持性;采用橡胶隔振器、G型隔振器等机床防振装置降低机床振动,保证其运动的平稳性。

(4)加工中心应采取合理的伺服控制和插补计算方法,以减少伺服误差和插补误差。因叶片加工中心采用闭环控制,要采用前馈、交叉耦合控制和逆补偿滤波器控制等方式来提高加工中心的跟踪精度。

(5)选择能耗小、效率高的振动时效工艺来进行加工中心基础件铸造内应力的消除[10],通过人工时效的方法减小和均化大型铸件的残余应力。

(6)注意散热通风,保证机床处于干燥的环境中;采用物理隔离降低电磁干扰,采用滤波、接地等措施减少电压波动。

(7)对加工中心检具规范操作,做好维护保养确保其可靠性。

(8)要做好针对用户使用、维护保养叶片加工中心的培训,这对预防故障发生、提高加工中心的精度保持性意义重大。

4 结论

本文针对国产五轴联动叶片加工中心在加工过程中精度衰退的问题,对影响叶片加工中心精度的误差源进行了深入的分析,根据调查统计的退化数据,提出了基于叶片加工中心精度退化数据的精度保持性评估方法,最后针对误差源给出了提高加工中心精度保持性的措施,为国产加工中心精度保持性的研究提供了一定的依据。

[1]刘庆杰,高宏力,张永胜.数控机床精度动态评估技术研究[J].组合机床与自动化加工技术,2012(9):109-112.

[2]李刚.提高数控机床定位精度方法研究[D].哈尔滨:哈尔滨工程大学,2012:9-12.

[3]黄军军,庞明仁,孙克安,等.五轴加工中心精度在机检测与校验[J].机床设计与制造,2013(7):161-163.

[4]周忠民.机械检具应用的特点及精度保持性措施[J].装备制造技术,2013(1):174-178.

[5]丁文政,黄筱调,朱松青,等.数控机床精度衰退的研究进展[J].机床与液压,2012,40(15):141-143.

[6]吴鹏.数控机床运行可靠性评估技术研究[D].武汉:华中科技大学,2012:1-10.

[7]董慧敏,刘勇军,张新锋.镁锭切削机故障分布拟合与MTBF评估研究[J].组合机床与自动化加工技术,2014(1):107-113.

[8]李小彭,刘春时,马晓波,等.数控机床加工精度提高技术的进展及其存在的问题[J].组合机床与自动化加工技术,2010(11):1-4.

[9]邹雪巍,刘传金.浅谈大型数控龙门导轨磨床关键技术及发展趋势[J].制造技术与机床,2012(1):48-52.

[10]胡敏,余常武,张俊,等.数控机床基础大件精度保持性研究[J].西安交通学报,2014,48(6):1-9.