基于固定式工作台的压机线换模工艺的开发与研究

2015-12-31尤少君

尤少君

(上海汽车商用车有限公司 冲压车间,江苏 无锡 214177)

0 引言

对于冲压车间而言,模具更换时间的长短是影响压机线生产效率的主要因素之一[1]。目前,上海汽车商用车有限公司冲压车间A线、B线使用的均为国外20世纪80年代及以前的二手设备,每4台压机构成的压机线均为固定工作台的老式压机。相对于20世纪90年代初出现的移动工作台的新式压机,这类老压机在很多老冲压厂和模具厂还在广泛使用[2]。本文独创性地开发了一套基于固定式工作台的压机整线同步换模的换模工艺,并在使用中经不断改进和优化,每条生产线的换模时间由原来的2h缩短至12min。

1 国内外换模工艺对比

换模工艺的优劣主要以安全可靠性的高低、换模时间长短为判断依据。在大量查阅了国内外老式压机的换模工艺后,发现目前尚未有在老式压机线上实现整线同步换模的工艺。表1详细描述了老式压机的各种换模工艺。图1和图2则分别显示了国外某厂和国内某厂对固定式工作台的压机进行换模的现场实例。

表1 老式压机换模工艺对比

2 换模工艺的方案制定

在精益生产有关理论的指导下,换模工艺以减少等待时间、作业切换时间、内部作业时间为目标,进行了一系列的技术创新与优化。

2.1 减少等待时间

目前,国内外采用有轨换模小车的工艺并不少见,但不管采取何种布置方式,都避免不了换模过程中的等待时间,模具的等待成了缩短换模时间的瓶颈。图3和图4是各种有轨换模小车工艺中模具等待的两种常见形式。方案一必须等待上一副模具移出后,下一副模具才能进行换模,而方案二必须等待上一副模具从换模小车上吊走并吊好下一副模具后,下一副模具才能进行换模。方案一有模具等待工位,场地占用面积大,而方案二由于占用了大量外部作业时间,使得整线换模时间过长。总之,换模过程中的等待时间均会降低整车厂的生产效率。

图1 国外某汽车厂无轨换模车

图2 国内某汽车厂非成线压机上的有轨换模工装

图3 整线换模方案一

比对各种换模方案的优劣,我们创造性地针对固定式工作台的压机线(工作台必须等高)设计了一套整线同步换模工艺,如图5所示。新工艺仅比方案一、方案二多增加了一台换模小车,但换模工艺截然不同。由于换模小车是双向推拉模具的,因此当5台换模小车在线外备模完成后(其中首台或末台小车为空,即无模具),换模时同时开进压机线,即可实现“一”字方向的同步换模。具体换模步序如下:

(1)1号换模小车空出(无模具、无垫板),2~5号换模小车备好下一副模具,所有换模小车推拉机构在同侧。

(2)1~5号换模小车同时开进压机线并停止到位后,控制系统使换模小车推拉机构与相邻压机内的模具垫板连接。

(3)1号压机内的模具转移至1号换模车上,2号换模车上的模具转移至1号压机内,同理,后续压机和换模小车在“一”字方向进行换模;整个推拉过程可同步进行,直至1~4号换模小车上为上一副模具,5号换模小车空出,而1~4号压机内为下一副模具为止。

(4)1~5号换模小车同时开出压机线。

图4 整线换模方案二

图5 整线同步换模工艺

图6显示了新换模工艺和方案一的ADC时序图。显而易见,新工艺仅用了3步工序便完成了换模车的整个换模过程。从效率上来说,新工艺仅仅耗时191s,比方案一节约了347s,仅此一项,换模效率便提升了64.5%。

图6 新换模工艺与方案一的ADC时序图

2.2 减少作业切换时间

国内老式压机线的换模时间之所以太长,主要是没有处理好操作的并行和串行问题。并不是所有的换模操作都必须等到上一步序完成后才能进行,只有变串行工程为并行工程,就能缩短换模时间,提高生产效率[3]。

换模法则中有一条称为“双脚勿动”,即切换动作主要是依赖双手的动作完成,脚必须减少移动或走动的机会[4]。由于A、B线目前是手动线,板料在压机间的传输无法依靠自动化来完成,为了提高生产效率,必须使用皮带传输机来代替操作员工的来回搬运。当使用换模小车换模时,皮带机必须“让位”,因此新的换模工艺中设计了皮带机和换模车的联动。皮带机的移动依靠固定在换模车上的可拆式连接杆推拉实现。该设计不仅节约了人力成本,同时可节约30s/(台·次)的时间。

2.3 减少内部作业时间

内部作业时间是指那些必须将生产活动中断下来才可以完成的活动,生产只有在活动完成后才能继续所占用的时间。从定义可知,内部作业时间只能减少,不能消灭。

手动线使用的模具夹紧器大多为T型螺栓或弓形压板,这种模具装夹的方式耗费了较多的内部作业时间。螺栓真正发挥上紧功能的只有最后一圈而已,因此,改善的最佳对策就是要消除使用螺丝的固定方式。新的换模工艺选用了由SR厂家生产的SY10型号手持式夹紧器,其只需要人工将夹紧器沿T型槽送进至模具夹紧面,通过液压缸产生一定的夹紧力。通过对夹紧器的改进,使得在模具夹紧这一步序上所用的时间由原先的8min缩短到现在的3min。

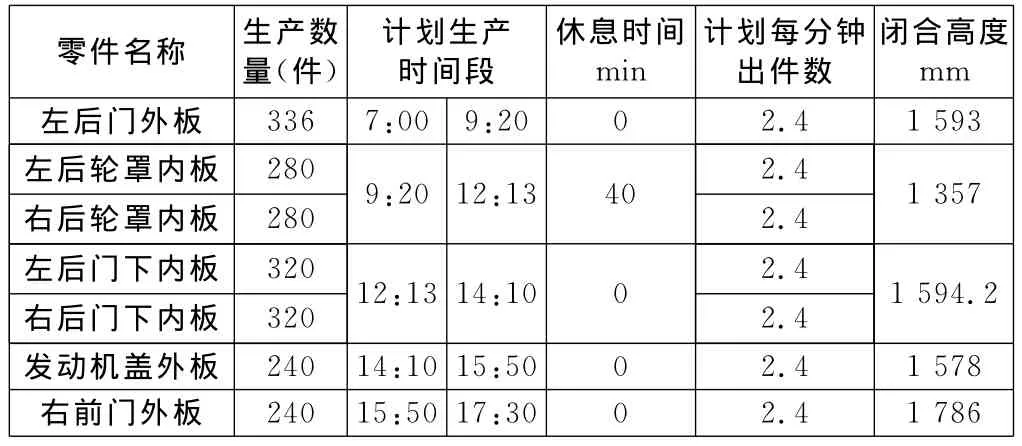

为应对多品种、小批量的市场需求,在冲压生产过程中,免不了要频繁地更换模具,这时缩短内部换模时间显得尤为重要。如何减少滑块闭合高度的调节时间也是本工艺中研究分析的重点。为了减少不必要的滑块闭高的调整时间,在不改变每日生产计划的前提下,新方案对计划物流部发布的生产零件次序做了调整,确保要生产的模具闭高总是逐一升高或降低。

表2为B线改进前的某日生产计划。若按照闭合高逐渐升高的方法排序,则应为左、右后轮罩内板(1 357mm)→发动机盖外板(1 578mm)→左后门外板(1 593mm)→左、右后门下内板(1 594.2mm)→右前门外板(1 786mm)。以B线滑块调节速度为40mm/min计,则改进前每班次的滑块调节总时间为17.4min,而改进后每班次的滑块调节总时间缩短为10.7min。由此可见,即使未做设备工装的改进,仅仅调整生产计划也是可以减少内部作业时间的。

表2 改进前B线某日生产计划

3 结束语

本文创造性地将固定工作台压机线的同步换模成为可能,这对于旧设备的改造起到了标杆性的指导作用。新的换模工艺实属国内外首创,它很好地解决了该类压机换模困难的问题,同时对于手动压机线换模效率的提高起到了积极良好的示范作用。经过验证和不断的优化,目前手动线每次换模时间可以缩短至13min以内,生产效率提高了37%。

[1]王洪广,张丽丽.快速换模技术在大中型客车行业冲压加工中的应用[J].装备制造技术,2009(4):139-141.

[2]赵升吨,张学来,高长宇,等.高速压力机的现状及其发展趋势[J].锻压装备与制造技术,2005(1):17-24.

[3]李登记.基于精益生产理论的换模过程改进研究[D].合肥:合肥工业大学,2009:43-47.

[4]路士利,鲁建厦,蒋敏芳.精益生产中的快速换模技术研究[J].轻工机械,2006(4):91-93.