基于Pro/E的刮板输送机参数化设计与仿真研究

2015-12-31史万青李建平张红兵牛广毅

史万青,李建平,张红兵,牛广毅

(潞安集团 王庄煤矿,山西 长治 046031)

0 引言

刮板输送机是煤矿常使用的运输机械,链轮的设计制造水平直接影响链轮与链环的正确啮合以及链传动的运行状态。链轮的规格众多,三维参数化可以减少重新建模的次数,节省时间,避免出错,因此,参数化对链轮实际的制造具有指导意义。本文通过ADAMS对链啮合传动系统进行动力学仿真,从而为刮板输送机的参数化设计提供准确的运动参数。

1 刮板输送机的参数化设计

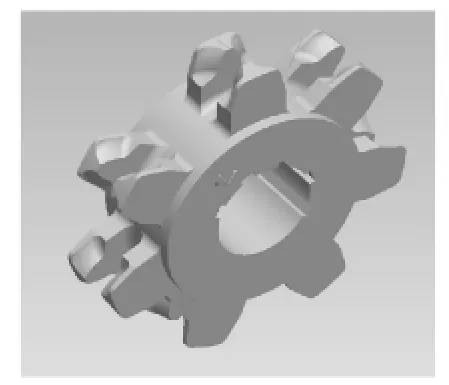

1.1 链轮的三维建模

根据中华人民共和国煤炭行业标准矿用刮板输送机链轮MT231—1991,以规格18×64、7齿的链轮形式和尺寸进行链轮的建模。基于Pro/E生成的链轮三维模型如图1所示。

1.2 链轮参数化

参数化设计是基于面向对象的设计思想,以VC++6.0为开发平台,利用Pro/TOOLKIT开发工具,结合数据库进行二次开发。Pro/TOOLKIT应用程序具有同步和异步两种工作模式,本文采用同步模式中的动态链接库,即DLL模式。

运用VC++6.0中的应用程序向导(AppWizard)和类向导(ClassWizard)来创建和调试Pro/TOOKIT应用程序。通过VC++6.0编写源文件,包括菜单资源文件、对话框资源文件等,可以在Pro/E的主界面添加菜单条以及菜单按钮,也可以通过函数显示设置参数化界面的对话框。

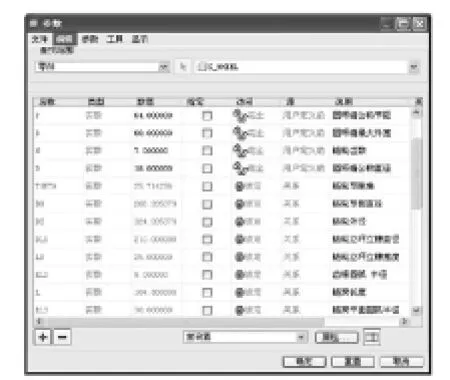

三维模型参数化需要对建立的链轮模型进行参数定义,如图2所示,各个参数均以矿用刮板输送机链轮MT231-1991标准中的公式进行计算,并且对各个参数加以说明。

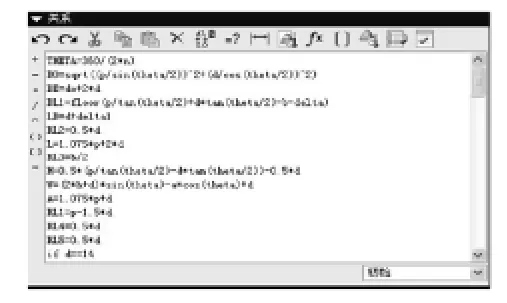

在链轮的参数化过程中,还需对建模的相关曲线尺寸与图2所示的参数建立关系,如图3所示。

1.3 装配模型的建立

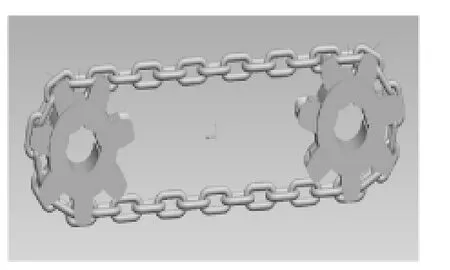

由于刮板输送机的零部件数量多,因此先进行分段装配,然后再进行总装配。在Pro/E中进行子装配与总装配,不需要定义实际的约束副,只需要确定各个零部件的相对位置,并且严格保证没有干涉即可。直线段的链条与链条的装配,采用点对点对齐、辅助平面对齐方式装配。弯曲段的链条与链轮的装配采用平环与链窝底平面高副接触、其余自由度与立环均为辅助平面定位。将直线段与弯曲段的子装配进行装配,得到链条传动系统的总装配,如图4所示。

图1 链轮的三维建模

图2 参数表

图3 关系式

图4 链传动系统的总装配

2 链条传动系统的仿真

2.1 仿真模型的建立

将虚拟装配的装配体保存为x_t格式的文件,然后导入ADAMS/View中。在ADAMS中导入仿真模型后,需要为各个运动部件添加所需的约束,使它们之间具有符合实际运动的相对运动关系,对每个零部件添加各种约束后,就形成了一个机械系统。

2.2 仿真模型的设置

仿真模型生成后,要进行一系列的设置,才能进行仿真。主要步骤如下:

(1)设置工作栅格平面与链轮中心轴垂直,并将工作平面设置在广义坐标系X-Y平面内,定义单位制MMKS。定义各个零部件的质量属性为steel。在每个零件的质心处添加maker点,如图5所示。

(2)通过菜单中的Contact接触功能添加约束,接触类型选择solid to solid,刚度系数不得低于109,否则,在仿真时会发生链环与链环之间的穿透。具体接触参数如图6所示。

图5 仿真模型

图6 接触参数

2.3 添加运动副与驱动力矩

定义链轮与大地之间的旋转副,并定义左侧链轮为驱动链轮1,右侧链轮为驱动链轮2,方向为顺时针方向,分别添加负载扭矩。

在定义了运动副、约束、接触、质心,设置好单位、重力后,对模型进行检查,通过检查后进行动力学仿真。设置仿真时间为4s,仿真步长为50,积分器采用变步长GSTIFF,求解器I3,其他的参数采用系统默认值。

3 动力学仿真结果

点击运行,经过一段时间后仿真运行结束,得到仿真结果。本文以驱动链链轮2紧边链的链环Part21来对链传动系统的受力状态和运动状态进行分析。

(1)链环Part21质心在X轴方向上的位移变化如图7所示。驱动链轮2的中心为零点位置,在处于静止状态时,Part21的质心位于距离驱动链轮2中心位置大约750mm处;在大约0.4s时,链环Part21的质心到达距离驱动链轮2最远的位置;大约2.3s时,到达距离驱动链轮1最远的位置。

图7 链环Part21质心的位移曲线

(2)链环Part21质心处的加速度曲线如图8所示。由图8可知:在0s~0.6s内,在启动时紧链边受到非常大的动载荷,加速度的变化剧烈,该动载荷包括启动时的动载荷与链传动的多边形效应带来的规律性动载荷;在0.6s~3.7s内,链环Part21质心处的加速度波动明显减小,这段时间包括回程段部分、链环与驱动链轮1的啮合部分,还包括承载段部分以及与驱动链轮2的初始啮合部分;在3.7s~4.0s内,链环Part21质心的加速度出现两个尖峰,第一个尖峰处链环Part21承受了负载与驱动力,第二个尖峰处是圆环链传动多边形效应引起的动载荷导致的。

图8 链环Part21质心处的加速度曲线

(3)链环Part21质心处的速度曲线如图9所示。通过对曲线分析可知:在启动时,链环Part21质心处的速度在很短时间内升高;在0s~0.6s内速度逐渐衰减,说明在启动时,链环Part21受到很大的冲击;在0.6s~2.1s内,速度在小范围内波动,这是由于多边形效应引起的波动,此时的链环处于回程段;在2.6s~4s内,链环处于承载段。

(4)经过查询,可知接触 CONTACT_40为Part21与驱动轮2的接触定义,因此得到接触力的大小与时间的变化关系,如图10所示。分析图10可知,链环Part21进入啮合时,接触力迅速增大,当其后的平环进入啮合后,其接触力迅速减小。

(5)经过查询,可知 CONTACT_14为链环Part21与相邻链环的接触定义,因此得到接触力的变化曲线,如图11所示。

图9 链环Part21质心处的速度曲线

图10 链环Part21与驱动轮2接触力曲线

图11 链环Part21与相邻链环的接触力曲线

从图11可以得知,圆环链在启动时,受到波动比较大的动载荷,进入正常的啮合后,链环受到的拉力减小至零,回程段的动载荷由多边形效应产生。当链环Part21再次与驱动链轮2啮合时,启动时的冲击振动已经消失。

4 结语

通过分析可知,在启动的瞬间,承载段的链环受到非常大的冲击振动载荷。与传统的设计方法比,通过仿真可以定量地判断启动时与运行时刮板链条所受的动载荷,为设计提供了可靠的依据。

[1]李世国.Pro/TOOLKIT程序设计[M].北京:机械工业出版社,2003.

[2]张继春.Pro/ENGINEER二次开发实用教程[M].北京:北京大学出版社,2003.

[3]郑建荣.ADAMS——虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.