天线装配工装定位优化设计❋

2015-12-31赵理金仇晓黎贲可存

赵理金,幸 研,仇晓黎,贲可存,倪 俊

(1.东南大学 机械工程学院,江苏 南京 211189;2.南京电子技术研究所,江苏 南京 210013)

0 引言

目前柔性装配技术在国内外蓬勃发展[1]。一些学者通过研究可重新配置和调整工装,使零件加工中的专用工装数量大大减少,从而使生产效率得到大幅提高[2]。

传统天线装配模式下,主要依靠技术人员的经验进行装配,存在着生产周期长、制造成本高等缺点[3]。随着国内新型号天线的逐渐增多,柔性化工装也随之增多,传统的工装布局已经不能满足多品种、小批量生产的需要。但是在天线工装布局方面的研究还很少。基于上述情况,面向新一代天线柔性化装配需求,本文以某型号天线作为应用对象,基于HyperMesh[4-5],设计完成了用于该类型天线工装的CAE流程自动化系统。

1 HyperWorks CAE流程自动化系统

本文中的CAE流程自动化系统如图1所示,它能建立天线工装静力学有限元分析模型,本系统以流程树的形式在HyperMesh中显示。

图1 CAE流程自动化系统

在雷达天线有限元模型建立过程中,该系统能够完成抽取中面、几何清理、建立材料、添加载荷、网格划分和模型检查等,如图2所示。

图2 前处理流程图

运用CAE流程自动化系统建立主定位有限元分析模型,天线及工装材料属性设置如表1所示。其中铆接力大小选择4 000N,施加的铆接力定义在不同的载荷步中。我们对天线工装中定位件的位置从左到右命名为:位置一、域一、域二、域三、域四。在域一和域三放置主定位件,设置6个自由度的约束,如图3所示。图4为主定位有限元分析模型,图4的(a)、(b)、(c)和(d)分别为自动化系统建立模型过程中的抽取中面、网格划分、添加载荷和建立装配体连接的模型。

表1 天线及工装材料属性

2 天线工装主定位结果分析

2.1 天线工装主定位静力学分析

图5中分别给出了主定位情况下天线工装的总位移及在X、Y、Z方向的位移。从图5中可以看出,雷达天线工装中定位件变形很小;模型中铆接力施加位置(左下角)变形最大,最大值为0.722 2mm;定位件所在位置变形最小。天线工装总位移从左往右逐渐减小,当靠近主定位件时天线的变形会减小,距离定位件较近的筋板由于受到约束变形相对较小。X方向上,域一左侧位置上天线产生了较大的变形,最大值为0.249 6mm;Y方向上天线整体变形较小,但在铆接力位置产生较大变形,最大值为0.706 9mm,其中Y方向是铆接力方向;Z方向上,天线工装既受到拉伸又受到挤压,位移最大值出现在受力点附近,大小为-0.103 7mm。

图3 天线工装模型

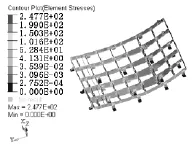

应力云图能很好地反映模型的受力情况,图6给出了天线工装主定位的应力云图。从图6中可以看出:铆接力施加位置的应力最大,其值为295.6MPa,沿着Y轴负方向逐渐减小,域1位置左侧及最下面的两根长筋板受到了较大的应力,这与天线工装的主位移一致。

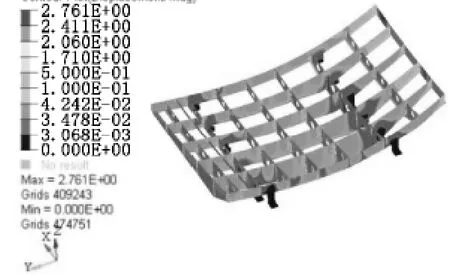

2.2 天线工装多载荷分析

将各载荷步所产生的位移进行算术叠加,得到的衍生位移云图如图7所示。图7中Y方向的两端均产生了较大的变形,尤其是最右侧筋板,都呈现出红色或者橙红色,最大变形达到了2.761mm;最左侧筋板也出现较大的变形,最大值达到了1.172mm;中间部分变形也较大,在短筋板处出现位移最大值为1.239mm;在有主定位件的地方变形较小,可以看出主定位件减小了筋板的变形,但是只能对左、右两侧的筋板有影响。

图8为天线工装衍生载荷主定位应力云图,最大应力为854.8MPa。天线的最左侧受到的应力较大,铆接力施加位置会出现较大的受力,这与天线变形一致。

图4 主定位有限元分析模型

图5 天线工装主定位位移云图(mm)

图6 天线工装主定位应力云图(MPa)

图7 天线工装衍生载荷主定位位移云图

图8 天线工装衍生载荷主定位应力云图

根据上面的分析,主定位下的天线工装结构铆接时在位置一、域二和域四位置处产生较大的变形和应力,可能破坏天线的结构,分别在这3个位置添加3个自由度的辅助定位件对天线进行约束,并利用CAE流程自动化系统重新建立主辅定位有限元模型。

3 天线工装主辅定位结果分析

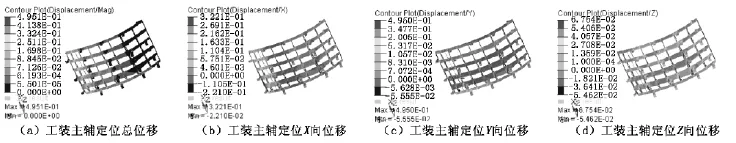

3.1 天线工装主辅定位静力学分析

图9给出了主辅定位情况下天线工装的总位移及在X、Y、Z方向的位移。如图9所示,模型中铆接力施加位置(左下角)变形最大,最大值为0.495mm,与主定位时最大位移0.722 2mm相比减少了31%。天线工装总位移的变化情况和主定位时的情况相似:从左往右逐渐减小,距离定位件较近的筋板由于受到约束变形减小。X方向上,位置一和域一之间天线产生了较大的变形,最大值为0.322mm,域一和域二之间天线受到了相反方向的挤压;Y方向上天线在铆接力位置产生较大变形,大小为0.495mm,天线中间部分受到了相反方向的挤压;Z方向上,天线工装既受到拉伸又受到挤压,位移情况较复杂,但是都较小,最大值为0.067 5mm。

图9 天线工装主辅定位位移云图

图10为天线工装主辅定位下的应力云图,图中显示应力最大值为247.7MPa,出现在铆接力施加位置,变化趋势与总位移云图一致。天线的应力最大值基本没变,但是天线整体在单一载荷下受力情况得到了优化。

图10 天线工装主辅定位应力云图

3.2 天线工装主辅定位多载荷分析

将各载荷步所产生的位移进行算术叠加,得到的云图如图11所示。图11(a)中天线的最大位移为1.516mm,与主定位时不同,主位移无明显变化趋势。图11(b)中天线最大应力为712.2MPa,所受应力在铆接力施加位置最大。与主定位时相比,主辅定位最大位移1.516mm,相比主定位最大位移2.761mm减小了45%,应力最大值也减小了142.6MPa。当增加了辅助定位后天线在装配过程中的总变形和受力都得到了很大的优化。

图11 天线工装衍生载荷主辅定位位移及应力云图

4 天线工装实验

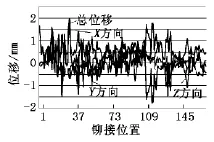

为了测量出天线在铆接过程中的变形情况,建立了一个缩比的天线模型。使用V-STARS系统[6]分别测量出天线在铆接前、后的三维坐标,并用V-STARS软件计算出铆接前、后天线的变形,如图12所示。从图12中可以看出,天线最大变形为2mm,基本都在1.5 mm以下。仿真分析中,主定位分析得到的位移最大值为2.761mm,增加辅助定位后天线的变形最大值为1.516mm。仿真分析的结果和实验的结果在合理的误差范围内。

图12 天线总位移变化示意图

5 结论

基于HyperWorks平台开发出了针对某型号雷达天线的CAE流程自动化系统,并运用此系统对天线工装定位布局进行了优化设计。先分析了主定位时天线变形较大的区域,通过在相应区域增加辅助定位的方式,增加了工装结构的刚性。通过对重新计算改进后的天线工装进行仿真分析,验证了在相应区域增加辅助定位能减小天线在铆接过程中的变形和应力。通过建立缩比天线模型,获得铆接时铆接变形的大小,这些数据验证了仿真结果是可靠的。本文给出的CAE流程自动化系统满足了天线柔性化的装配需求,提高了工装设计的效率,为后期设计新的天线工装提供了依据。

[1]李国明.基于HyperWorks柔性夹持工装机构的优化技术研究[D].沈阳:沈阳航空航天大学,2012:2-5.

[2]郭洪杰,康晓峰.飞机部件装配数字化柔性工装技术研究[J].航空制造技术,2011(22):94-97.

[3]王亮,李东升.飞机数字化装配柔性工装技术体系研究[J].航空制造技术,2012(7):34-39.

[4]李楚琳.Hyperworks分析应用实例[M].北京:机械工业出版社,2008.

[5]边弘晔,李鹤.HyperMesh有限元处理关键技术研究[J].机床与液压,2008,36(4):160-164.

[6]黄桂平,钦桂勤.数字近景摄影大尺寸三坐标测量系统V-STARS的测试与应用[J].宇航计测技术,2009(2):5-9.