汽车变速器车载动态测试振动分析的研究

2015-12-31王丽娟

王丽娟

(中国重汽集团 大同齿轮有限公司 技术中心,山西 大同 037305)

0 引言

变速器是汽车传动系统的主要构成部分,它是一个由齿轮、轴承、箱体等组成的复杂的弹性机械系统,在激振力的作用下产生的振动和噪声是一种必然的响应,因此了解变速器的工作模态及振动和噪声特性对提供整车性能极其重要。

1 车载动态测试过程

1.1 测试仪器

齿轮变速箱振动噪声测试试验采用DASP INV3020-CPCI高性能数据测试分析仪、三向加速度传感器、信号线等仪器设备,测试系统组成如图1所示[1]。

1.2 测点布置

布置测点时主要考虑振动测点能够充分表征试验分析频段内的各阶振型,每次试验布置11个测点作为加速度响应点。水平向左为X轴正向(从车头方向看),垂直向上方向为Y轴正向,Z轴正向指向变速箱输出轴。测试数据采样频率为10.24kHz,滤波方式为低通3 900Hz。

由于传感器数量的限制,将车载工作模态测试试验分6组进行,共63个测点,第1组为1号~11号测点,第2组为12号~21号测点,第3组为22号~32号测点,第4组为33号~43号测点,第5组为44号~54号测点,第6组为55号~63号测点。离合器壳上布置1号~33号测点;离合器壳和中壳的连接处布置34号~39号测点;中壳上布置40号~57号测点;车架上布置58号~63号测点。本文主要分析第3组和第4组数据,即分析变速器离合器壳和中壳在空载、2t、3t三种不同载荷时,汽车行驶在碎石路面并摆放障碍物的路况下换档、加速过障碍、减速过程中的加速度信号。有代表性的测点22号、23号、33号、39号的布置如图2、图3所示。

图1 齿轮变速箱振动噪声测试系统

图2 22号、23号测点 布置图

1.3 测试数据

对所记录的振动信号进行数据处理,主要包括时域分析和频域分析。对试验所取得的数据通过MATLAB软件处理得出了原始信号的时域波形图和PSD三维瀑布图[2-3]。

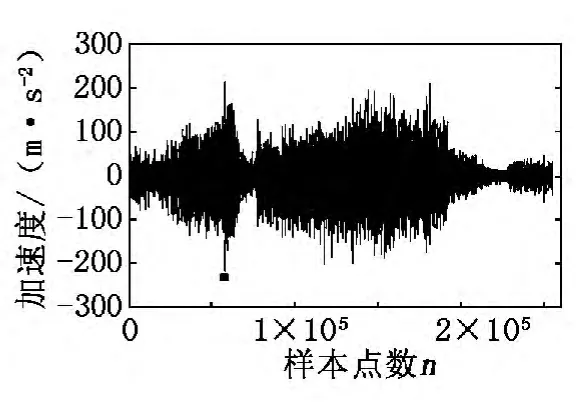

图4为载重2t时33号测点X方向的原始信号时域波形图,共266 240个采样点。通常认为10 240个采样点的采样时间为1s,故本次采样时间约为26s。其中,1s~3s为1档,6s~8s转换为2档,19s~23s转换为3档,在5.63s有最大加速度值231.9m/s2。

图3 33号、39号测点布置图

图4 载重2t时33号测点X方向的原始信号时域波形图

三维功率谱又称瀑布图,它是频谱分析在能量域、时间域或其他域中的展开,是信号处理和故障诊断常用的方法之一,这种分析方法的特点是在一幅三维谱阵图上同时给出多种工况的频域特征,为考察多种工况的频域特征、前后工况的频域特征的关系变化等提供一个重要的分析手段。

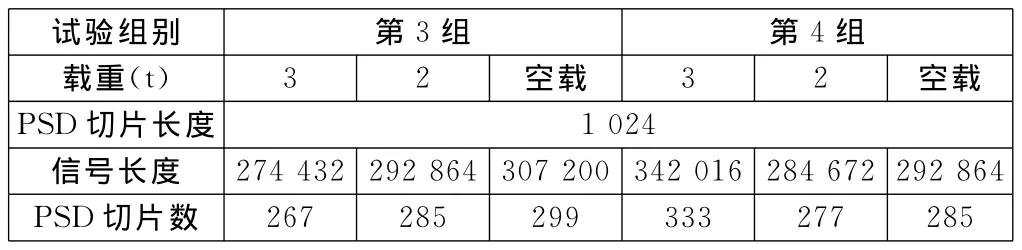

试验中,每组有11个测点,33个加速度信号,根据不同的信号长度,以1 024个采样点为一个切片,计算出每组数据的切片数,PSD分析带宽为5 120Hz,PSD三维瀑布图详细信息见表1。

表1 PSD三维瀑布图详细信息

变速器上具有代表性的23号测点在2t载荷条件下的PSD瀑布图见图5、图6、图7。

图5中,在第157个切片,频率为1 420Hz时,PSD幅值取得最大值为71 690(m·s-2)2/Hz,振动能量集中的频带分布为1 200Hz~1 800Hz。

图6中,在第143个切片,频率为1 430Hz时,PSD幅值取得最大值为34 650(m·s-2)2/Hz,振动能量集中的频带分布为:0Hz~100Hz、600Hz~800Hz、1 200Hz~1 600Hz。

图7中,在第153个切片,频率为3 270Hz时,PSD幅值取得最大值为25 940(m·s-2)2/Hz,振动能量集中的频带分布为:250Hz~750Hz、600Hz~800Hz、1 200Hz~1 500Hz、3 100Hz~3 500Hz。

2 测试数据分析

2.1 时域信号最大幅值位置

载荷为2t工况下,布置在离合器壳圆壳边缘下方的24号测点X方向最大加速度振动幅值为638.5m/s2,Y方向最大加速度振动幅值为394m/s2;布置在离合器壳弯曲处下方29号测点Z方向最大加速度振动幅值为490.1m/s2。布置在离合器壳、中壳连接处底部右侧的37号测点Z方向最大加速度振动幅值为616.3m/s2,布置在离合器壳弯曲处左下方的33号测点Z方向最大振动幅值达到487.4m/s2,离合器壳、中壳连接处底部左侧的39号测点Z方向最大加速度振动幅值也达到465m/s2。

图5 23号测点载荷2t时X向三维瀑布图

图6 23号测点载荷2t时Y向三维瀑布图

图7 23号测点载荷2t时Z向三维瀑布图

空载和载重3t工况下的分析结果与2t载荷时的结果基本一致。

2.2 测试数据频域分析

对变速箱离合器壳部分测点、中壳部分测点PSD最大幅值进行了统计。载荷为2t工况下,布置在离合器壳圆壳边缘下方24号测点的X方向最大功率谱幅值达到67 460(m·s-2)2/Hz,离合器壳弯曲处下方的29号测点Z方向最大功率谱幅值也达到67 380(m·s-2)2/Hz。布置在中壳右侧的41号和42号测点的X方向最大加速度功率谱幅值分别达到225 000(m·s-2)2/Hz、180 700(m·s-2)2/Hz。

空载和载重3t工况下的分析结果与2t载荷时的结果基本一致。

3 结论

对汽车变速器在碎石路况、不同载荷、不同档位工作状态下加速度振动信号进行测量、分析后,得出以下结论:

(1)离合器圆壳边缘下方和弯曲处下方的振动响应最为明显,从振动的实际方向上来看,离合器壳圆壳边缘水平方向(X向)的加速度振动幅值大于其他方向,离合器壳弯曲处轴向(Z向)加速度振动幅值大于其他方向。

(2)离合器壳、中壳的连接处底部的振动响应最为明显,从振动的实际方向上来看,离合器壳与中壳的连接处轴向(Z向)上的加速度振动幅值大于其他方向,中壳处水平方向(X向)的加速度振动幅值大于其他方向。

(3)离合器壳圆壳边缘下方、弯曲处下方加速度PSD幅值最大。

(4)离合器壳与中壳连接处轴向(Z向)上的加速度PSD最大。中壳处水平方向(X向)的振动能量最为集中。从振动的实际方向上来看,在离合器壳与中壳的连接处轴向(Z向)方向振动加速度功率谱幅值要远大于其他方向的加速度功率谱幅值。在中壳处水平方向(X向)的加速度功率谱幅值要远大于其他方向的加速度功率谱幅值。

通过分析变速器的振动信号频谱,可有效找到贡献较大的频率,同时,还可根据频谱图分析出在哪些频率下容易发生总成共振。为后期的变速器壳体优化设计提供支持,有利于整车采取措施避开容易引起共振的频率,降低总成的振动。

[1]周生国.机械工程测试技术[M].第2版.北京:国防工业出版社,2005.

[2]陈杰.MATLAB宝典[M].北京:电子工业出版社,2007.

[3]王济,胡晓.MATLAB在振动信号处理中的应用[M].北京:中国水利水电出版社,2006.