一种在线测量卷烟圆周尺寸的方法

2015-12-31李居峰金洋洋

袁 丽,李居峰,金洋洋

(上海大学 机电工程与自动化学院,上海 200072)

1 问题的提出

卷烟生产是大规模自动化生产过程,由于机械压头和生产线相互力的作用,烟条在成型过程中横截面并不是规则的圆形,而是一个上椭下圆的不规则椭圆,其形状如图1所示,因此在生产过程中卷烟的圆度会有一定的偏差,卷烟的圆周尺寸也就不容易直接测量。但是在卷烟产品的质量检测方面,圆周尺寸是一项重要的物理指标,如果卷烟的圆周超标,卷烟和滤嘴进行卷接时就会出现卷接不严、漏气等现象。

因此本文设计了一个测量系统,在生产过程中可以动态测量卷烟的圆周尺寸并计算圆度误差,再将误差反馈,从而及时调整卷接过程。该测量系统应具有测量速度快、精度高、非接触、动态和自动化,同时应兼顾生产成本的特点。而CCD体积小、重量轻、分辨率高、精度好、稳定性强,可以满足较高的测量精度和良好的测量稳定性,且价格低廉、配套的机械结构简单,成本低。故本文将用两组CCD来分别测量出烟条横截面的长径和短径。本系统的基本参数如下:

(1)测量范围(mm):圆周为16.3~28.27、直径为Φ5.2~Φ9。

(2)测量精度(mm):0.014。

(3)测量速率(支/s):最大800(例如PT-70卷接机最高速达7 000支/min)。

同时,本设计应具有自动清洁功能,不受烟尘、胶垢影响,还可以进行剔除、报警、停机、数据查询,同时还能将数据反馈给调整装置。

2 双CCD测量卷烟长、短径的原理

为了克服图1所示的圆度偏差所产生的圆周误差,且需要对圆度偏差进行测量,我们采用两个垂直布置的CCD来对卷烟圆周进行检测。双CCD测量烟条圆度的布置方式如图2所示。

图1 卷烟烟条的横截面形状

图2 双CCD测量烟条 圆度的布置方式

由图2可知,要测量烟条的圆周尺寸,只需要测出烟条横截面的长径D和短径d,再根据多次测量的数据进行误差补偿,则由长径D和短径d可以推算出烟条的圆周长度。CCD是由许多光敏像元组成的,每个光敏像元之间的距离绝对相等,当烟条在光源照射下投影到光敏像元上时,由于烟条会遮挡一部分平行光束,CCD上会形成一块阴影区域,阴影区域的尺寸反映了待测烟条的尺寸,此后,CCD在驱动电路的驱动下,将载有图像信息的电荷信号输出,再由后续的信号处理系统将光信号转换为电信号,电信号再由A/D转换器和后期信号经数据处理后就可以得到直径尺寸。图2中,在水平方向和竖直方向上分别设置两个互相垂直的CCD传感器后,可以将烟条在CCD光敏面上所成的影像转为A/D信号存储在CCD自带的位移寄存器中,经数据处理后得到烟条的长径D和短径d,然后就可以推算出烟条的圆周尺寸及圆度偏差。

3 CCD的选用

CCD按其光敏像元的排列方式分为线阵CCD和面阵CCD。线阵CCD的光敏像元排列方式为单排排列,其单排光敏像元的数目可以排很多,而面阵CCD的光敏像元排列方式为面阵排列,像元总数多但每行的像元数一般比线阵少。面阵CCD可以获取二维图像信息,其测量图像直观,图像处理算法较为简单,但是由于其像元排列方式的原因,每行的像元数一般较线阵CCD少,其帧幅率较线阵CCD低,而线阵CCD因一维像元数可以做很多、像元尺寸比较灵活,故会有较高的帧幅率,非常适合于一维动态目标的测量。且线阵CCD的结构简单,成本低廉,较面阵CCD灵敏度更高,实时传输光电变换信号和自扫描速度更快,频率响应也更快。

由于生产过程中卷烟的截面形状并不是很不规则,最大圆度误差在垂直轴上,因此只需要获得卷烟的动态一维图像即可,即为了降低成本,可采用线阵CCD。本系统选用的是TCD1501C型线阵CCD摄像机,其理论精度为0.007mm,测量范围在35mm以内,光敏像元数目为5 000,像元尺寸为7μm×7μm,光谱响应范围为400nm~1 000nm,完全满足设计要求。

4 测量系统的基本组成及原理

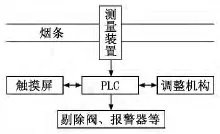

本系统的目的是在生产线上直接测量动态的烟条长、短径,然后将数据处理得到圆度数据并与标准值进行比较,根据误差进行剔除或者反馈到反馈系统,故系统不但要有测量装置,还需要有反馈环节,可以将数据反馈并通过调整环节调整烟条的成型。为了程序编写的方便,可以用PLC的方式进行编程控制,在人机交互上,选用基恩士系列的触摸屏,对触摸屏进行界面设计使其具有剔除、报警、设置参数等功能。PLC还需要和剔除阀、报警器等设备进行连接。测量系统的基本组成如图3所示。

图3 测量系统的基本组成

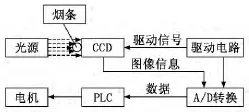

检测系统的工作流程为:在光学系统和检测器件的共同作用下,由CCD检测载有被测烟条直径信息的影像信号,将此影像信号输出到信号调理电路,得到相应的去除了干扰信号的电压信号,然后将该电压信号输送到A/D进行采集及模数转换,再将得到的数字信号送入PLC中进行运算得到烟条的直径尺寸,然后在PLC中用烟条的直径尺寸运算出圆周尺寸并与标准值进行比较,将比较信息进行反馈,从而控制电机运转,实现实时检测。其工作原理框图如图4所示。

图4 系统工作原理框图

5 试验结果

本系统在投入使用后得到的试验效果如图5所示。由图5可知,本系统的测量数据稳定,误差较小,检测到的圆周数据曲线围绕标准值在误差范围内微量波动,因此本设计符合生产要求。

图5 圆周检测数据曲线图

6 结论

本文提出的用两组CCD测量卷烟的直径和圆度的方法,不但提高了现代化卷烟生产的质量和生产效率,同时对改进卷烟检测技术具有指导意义。

[1]何丹,雷鸣.基于线阵CCD高速目标信号提取[J].机械与电子,2013(2):27-29.

[2]陈岳林.用CCD在线检测电线电缆直径[J].计量与测试技术,1998(3):25-28.

[3]温烨婷,戴瑜兴,柴世杰,等.基于线阵CCD的位移监测系统的设计[J].应用仪表技术与传感器,2010(5):66-68.

[4]李寿,周云飞.基于线阵CCD的钢丝直径测量[D].武汉:华中科技大学,2012:15-20.

[5]李春光,王晓曼.基于线阵CCD的动态纤径实时监测系统[D].长春:长春理工大学,2011:20-23.