杨梅核破壳设备及工艺研究

2015-12-31黄亚芳李宗军李罗明

黄亚芳 李 珂 李宗军 李罗明

(1.湖南农业大学食品科技学院,湖南 长沙 410128;2.食品科学与生物技术湖南省重点实验室,湖南 长沙 410128)

在杨梅酒和杨梅果汁饮料加工过程中,副产物杨梅核占杨梅鲜果重量的10%左右,而核仁占杨梅核重量的11.40%~17.86%[1,2]。杨梅核仁富含脂肪、蛋白质、维生素及矿物质等营养成分[3]。近年来研究[4]发现杨梅仁具有防治肿瘤的功效,体外抑瘤试验结果表明杨梅核仁提取液对803、823细胞(胃癌)均有明显的杀伤抑制作用。杨梅核仁中油脂含量高达60%以上,杨梅仁油中脂肪酸以油酸、亚油酸为主,含量均达40%左右[5,6];总不饱和脂肪酸达83%以上,含有0.1%左右的亚麻酸,是一种质量很好的保健油。据统计[7],中国年产杨梅100万t以上,按10%的得核率、14%的得仁率及60%的含油率计算,经加工可得杨梅仁油8 000t以上。目前小油种如橄榄油、油茶籽油、核桃油、葡萄籽油等逐步受到消费者青睐,市售油茶籽油、葡萄籽油、茶叶籽油价格均可达10万元/t以上,杨梅核仁油作为一种新型小种油,原料来源于杨梅加工副产物,对其充分利用对提升杨梅综合利用价值与扩充小种油品类意义重大。

随着工业化的发展,生产中各类坚果和油料种子如核桃、花生、菜籽等[8-10]的脱壳技术已逐渐实现自动化、机械化,主要包括挤压式、撞击式、剪切式及碾搓式剥壳机[11],同时结合一些前期处理如干燥、冷冻等方式可提高破壳率。由于杨梅核的核仁与壳厚度比达到1∶1,核较小,且为坚硬木质结构,破壳极其困难,直接阻碍了杨梅核的综合利用。但目前关于杨梅核的破壳技术尚未有报道,市面上也没有用于杨梅核破壳的专用设备,研究者[1,12,13]都是通过手工破壳的方法得到杨梅核仁。本研究立足于实际生产需求,利用自行研制的齿型对辊破壳机对杨梅核的破壳方法进行研究,以期解决杨梅核破壳难的问题,为杨梅核利用提供依据。

1 材料与方法

1.1 材料

杨梅核:杨梅酒制作工艺中榨汁加工后的副产物,湖南怀化靖州湘佰仕酒业有限公司提供。随机取样,经手工破壳计算得出该杨梅核的含仁率为12%。

1.2 主要仪器设备

对辊破壳机:由对辊、调速电机、调速控制器、料斗和传动装置等组成,本实验室自行设计;

擦洗机:400×500型,湖南清河重工机械有限公司;

电子天平:TP-20KF型,湘仪天平有限公司;

电子天平:TP-620A型,湘仪天平有限公司;

方孔筛:1号筛(孔径8mm)、2号筛(孔径7mm)、3号筛(孔径6mm),本实验室自制。

1.3 方法

1.3.1 清洁 使用搅拌型擦洗机将干燥后杨梅核进行擦洗处理(150r/min,20~30min),利用杨梅核相互摩擦去除核表面的残留肉柱,使其表面光滑。

1.3.2 筛选分级 按杨梅核的体积大小分级:将清洁后的杨梅核依次过1、2、3号筛,所得筛上物分别为一、二、三级杨梅核,去除肉柱粉尘。其中一级杨梅的最小处直径为8~9mm;二级杨梅核的最小处直径为7~8mm;三级杨梅核的最小处直径为6~7mm。

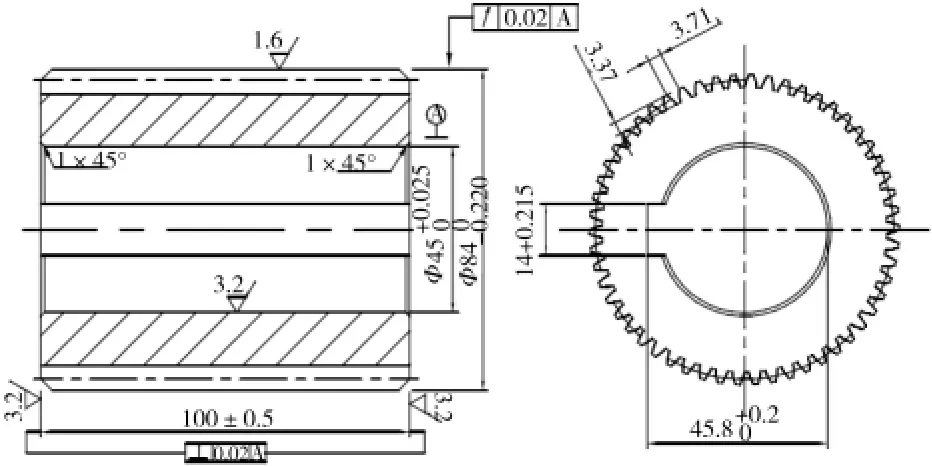

1.3.3 齿型对辊式破壳机辊子的设计 根据杨梅核的大小及辊式[14]破壳机的特点(挤压力使之破壳),考虑到破壳效率方面(不卡齿、破壳效率,核仁完整性),选择辊齿为啮合的,齿型角为20°,齿间距为3.71mm,分度圆到齿顶圆的距离为3.37mm,其他参数见图1。

图1 自行设计齿型对辊详细参数图Figure 1 Toothed rolls detailed Parameters Figure

1.3.4 破壳试验 将分级后的杨梅核分别以不同的辊间距(d)及转速(v)进行破壳,并分别按式(1)~(3)计算其破壳率(P1)、粉碎率(P2)及实际得仁率(P3)值,以考察破壳辊间距及转速对破壳效果的影响。

(1)破壳转速对破壳效果的影响:试验分别称取5份处理过的一级杨梅核,每份500g,d为6.5mm,破壳转速ν分别取90,120,150,180,210r/min等5个梯度进行单因素破壳试验,观察ν对P1、P2及P3值的影响。

(2)辊间距对破壳效果的影响:试验分别称取各级处理过的杨梅核,每份500g,ν为120r/min,一级杨梅核d分别取5.0,5.5,6.0,6.5,7.0mm 5个梯度;二级杨梅核d分别取3.0,3.5,4.0,4.5,5.0mm 5个梯度;三级杨梅核d分别取3.0,3.5,4.0mm 3个梯度;分别进行单因素破壳试验,观察d对P1、P3值的影响。

2 结果与分析

2.1 分级情况

以20kg杨梅核经过筛分称重得:一级杨梅核为8.392kg,占总质量的42%;二级杨梅核为7.879kg,占总质量的39%;三级杨梅核为3.729kg,占总质量的19%。

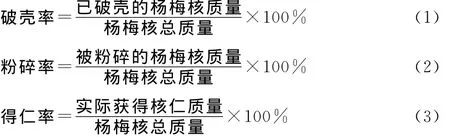

2.2 破壳转速对杨梅核破壳效果的影响

由表1可知:随着破壳机转速的不断增大,杨梅核的破壳率也不断增大,这有利于杨梅核的破壳;同时,当破壳转速增大时,杨梅核的粉碎率也增大,导致一定程度的损失;随着破壳转速的增大,实际得仁率先增后减,在120r/min处达到最高值11.37%,而杨梅实际含仁率为12%,两者相差0.63%,说明破壳效果较好。因此,后续试验中将破壳转速定为120r/min。

表1 破壳转速对破壳效果的影响Table 1 The effects of broken rotational speed on craking effect

表1还表明:实际得仁率是破壳率与粉碎率两个因素共同作用的结果,实际获得的核仁等于破壳得到的核仁去除被粉碎的核仁,统计粉碎率P2对后续优化试验无意义,因此后续试验中将不对粉碎率P2值进行统计。

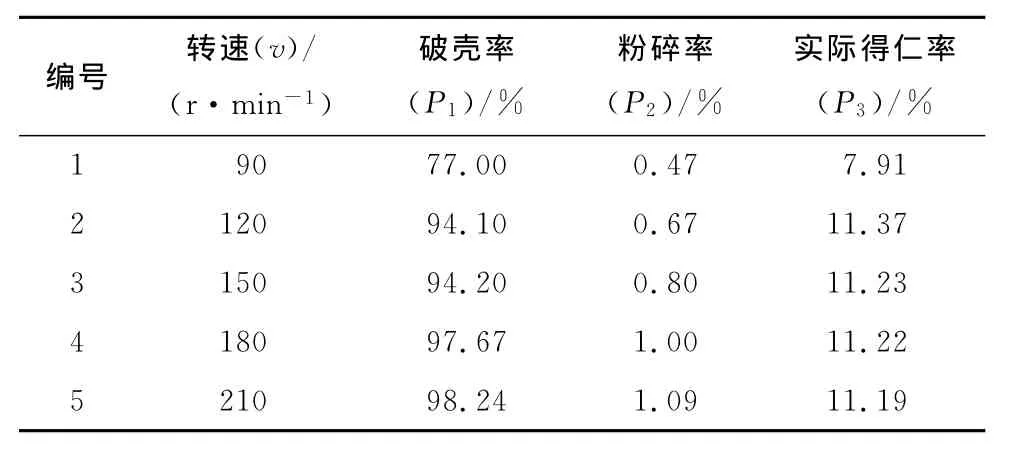

2.3 辊间距对杨梅核破壳效果的影响

2.3.1 一级杨梅核的破壳效果 由图2可知,随着辊间距的增大,P1、P3值不断增大;直到辊间距超过6.5mm 时,P1、P3值急剧减少,P1值低至50.2%,P3值降低到6.05%。可能是辊间距为7mm时,对辊间的间距过大,导致体积稍小的杨梅核直接从对辊间隙滚过,没有受到足够的挤压力使其破壳。

因此,将一级杨梅核的破壳辊间距定为6.5mm,该条件下杨梅核的破壳率高达98.75%,实际得仁率为11.62%。

图2 辊间距对一级杨梅核P1、P3值的影响Figure 2 Impact on the first level Bayberry seeds'P1,P3values of different roller spacing

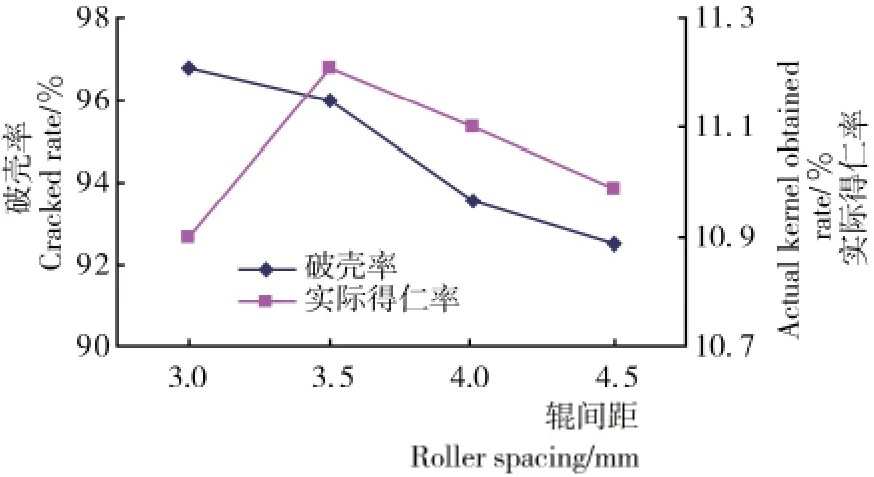

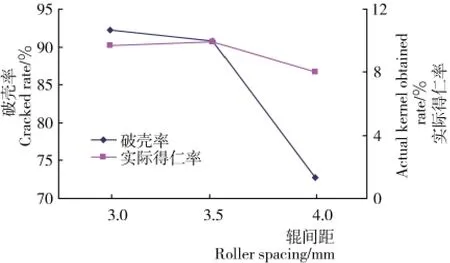

2.3.2 二、三级杨梅核的破壳效果 二、三级杨梅核在不同辊间距下的破壳效果分别见图3、4。试验数据显示:二级杨梅核与三级杨梅核的破壳情况大致相似,杨梅核在破壳过程中,随着辊间距d值的增大,P1值不断减小,而P3值呈先增后减的趋势。这是因为二、三级杨梅核本身的体积就相对较小,在辊间距不断加大时,体积偏小的杨梅核就无法获得足够的挤压力使其破壳,导致破壳率不断降低;而实际得仁率出现一段增长趋势(d值在3.0~3.5),是因为在辊间距适当增大时,杨梅仁破碎率下降,实际得仁率升高。

图3 辊间距对二级杨梅核P1、P3值的影响Figure 3 Impact on the middle-level Bayberry seeds'P1,P3values of different roller spacing

图4 辊间距对三级杨梅核P1、P3值的影响Figure 4 Impact on the last-level Bayberry seeds'P1,P3values of different roller spacing

因此,二级杨梅核的最佳破壳辊间距为3.5mm,该条件下杨梅核的破壳率为95.98%,实际得仁率为11.21%;三级杨梅核的最佳破壳辊间距也为3.5mm,该条件下杨梅核的破壳率高达90.80%,实际得仁率为9.91%。

2.4 验证实验

称取不分级的二、三级杨梅核混合样500g,d取3.5mm,ν为120r/min,进行破壳,破壳率只有84%,比分级破壳的破壳率低。原因可能是:① 二、三级杨梅核的体形差距较大,最小处直径差可达2mm,其他处直径差更大;② 对辊机的棍子两端都装有保护弹簧,使得双辊之间具有一定延展空间。当体积较大杨梅核(二级杨梅核)处于对辊之间时,会使对辊的辊间距增大,导致体积较小的杨梅核(三级杨梅核)受到的挤压力太小,而无法破壳。

3 结论

采用自行设计的齿型对辊机,将杨梅核筛选分级进行破壳,综合破壳转速和辊间距对破壳率、粉碎率及实际得仁率等多方面因素,杨梅核仁的最佳破壳工艺为:将杨梅核过筛分级,一、二、三级杨梅核的破壳辊间距d依次为6.5,3.5,3.5mm,破壳转速ν均为120r/min。杨梅核总体的破壳率高达96.16%,总得仁率为11.14%,杨梅核仁的利用率可达92.83%。

本试验立足于实际生产需求,设计了一种适用于杨梅核破壳的专用齿型对辊机,并对杨梅核的破壳方法进行研究,初步解决了杨梅核破壳难的问题,有利于杨梅核仁的获取,对提升杨梅综合利用价值与扩充小种油品类意义重大。但关于破壳后核仁的分离技术还需进一步研究。

1 纪予成.杨梅核的综合利用[D].杭州:浙江大学,2008.

2 倪亮.杨梅生产废弃物资源化利用研究[D].杭州:浙江大学,2007.

3 罗仓学,雷学锋,王振磊.果蔬籽资源的开发及综合利用[J].食品科技,2006,31(5):127~129.

4 刘川,李伟.杨梅核仁提取液对胃癌(803,823)细胞的杀伤抑制作用初步研究[J].中医药信息,1998,15(1):56~56.

5 徐敏,余陈欢,熊耀康.杨梅核仁油的GC—MS分析[J].中华中医药学刊,2012,30(4):800~802.

6 董迪迪,王鸿飞,周增群,等.杨梅籽油的脂肪酸组成及其氧化稳定性的研究[J].中国粮油学报,2015,30(2):61~64.

7 陈方永.中国杨梅产业发展现状,问题与对策浅析[J].中国果业信息,2012(7):20~22.

8 武振华,李瑞琴.基于TRIZ理论的花生去壳装置的设计[J].现代制造技术与装备,2013(6):30~31.

9 钟海雁,李忠海.核桃生产加工利用研究的现状与前景[J].食品与机械,2002(4):4~6.

10 郭贵生.油菜籽破壳分选技术与设备的研究[D].西安:西北农林科技大学,2010.

11 张林泉,龚丽.剥壳机具的现状及效果改进方法的探讨[J].食品与机械,2006,22(4):72~74.

12 Cheng Ji-yu,Ye Xing-qian,Chen Jian-chu,et al.Nutritional composition of underutilized bayberry (Myrica rubra Sieb.et Zucc.)kernels[J].Food Chemistry,2008,107(4):1 674~1 680.

13 Cheng Ji-yu,Zhou Shao-huan,Wu Dan,et al.Bayberry(Myrica rubra Sieb.et Zucc.)kernel:A new protein source[J].Food Chemistry,2009,112(2):469~473.

14 王泽河,张丽丽,张秀花,等.双辊式对虾粗定向方法的试验与研究[J].食品与机械,2013,29(6):99~101.