菠萝蜜热风—变温压差膨化干燥工艺研究

2015-12-31易建勇毕金峰刘周林燕陈芹芹钟耀广

王 萍 易建勇 毕金峰刘 璇 周林燕陈芹芹 钟耀广

(1.上海海洋大学食品学院,上海 201306;2.中国农业科学院农产品加工研究所,北京 100193)

菠萝蜜果树为四季常青树,可常年挂果,果实较大,产量高。成熟的菠萝蜜果肉颜色为黄色,味道鲜美、气味芬芳、含有丰富的蛋白质、VA、VC、钙、镁、磷、钾等营养物质以及类胡萝卜素、多酚等抗氧化物质,具有“热带水果皇后”的美誉[1,2]。菠萝蜜一般以鲜食为主,也可烹调食用。菠萝蜜采后贮藏期短,常温下仅可贮藏2~3d,在12℃下也只能贮藏20d左右[2,3]。

目前市场上最常见的菠萝蜜加工产品主要是油炸和真空冷冻菠萝蜜脆片。油炸的菠萝蜜产品口感酥脆、色泽诱人,但营养物质损失严重,油含量高,长期食用会对人体有害,此外油炸的产品由于脂肪氧化作用不耐贮藏[4];真空冷冻干燥可以较好地保留产品的色泽、芳香气味以及营养成分,产品外观好、口感佳,但是真空冷冻干燥周期长,能源消耗大,导致产品成本高,此外真空冷冻干燥产品易吸潮,贮藏过程中产品色泽变化严重[5]。

变温压差膨化干燥是近几年来新兴起的一种新型非油炸干燥果蔬产品的技术,又称为爆炸膨化干燥,主要设备包括蒸汽发生器、真空泵、膨化罐及水循环。其原理是首先由蒸汽发生器产生蒸汽,使膨化罐升温,达到设定温度时,将物料均匀地置于膨化罐内,待物料温度达到膨化温度时,使膨化罐中的压力瞬间降低,达到真空状态,产品内部的水分瞬间蒸发,从而使物料膨胀、形成多孔结构,然后降温,让膨化后的物料在较低温度下的真空环境下进一步干燥[6]。利用变温压差膨化生产出来的产品不含任何添加剂,保留了原料绝大多数的风味、色泽和营养,且口感酥脆[7]。目前,国内外的研究者们对多种果蔬变温压差膨化工艺及机理进行了相关研究,如 哈 密 瓜[8]、冬 枣[9]、苹 果[10]、芒 果[4]、香 蕉[11]、茶叶[12]、马铃薯[13]等。

本研究拟以菠萝蜜为原料,首先研究热风干燥,再研究变温压差膨化干燥。在热风干燥特性研究的基础以上,确定热风最佳干燥温度,探讨热风预干燥时间、膨化温度、抽真空温度、抽真空时间、膨化次数5个因素对热风—变温压差膨化干燥的菠萝蜜产品的色泽、脆度、硬度、复水性的影响,旨在获得菠萝蜜热风—变温压差膨化联合干燥最佳工艺条件。

1 材料与方法

1.1 试验材料与设备

1.1.1 试验材料

菠萝蜜:马来西亚6号,产地海南,七分熟左右,购买于北京市新发地水果批发市场。菠萝蜜去皮取果后,将整果放在-40℃环境中冷冻待用,试验时解冻去核后切成1cm×5cm左右的条状。

1.1.2 试验设备

变温压差果蔬膨化干燥设备:QDPH1021型,天津市勤德新材料科技有限公司;

电热恒温鼓风箱:DHG-9123A型,上海精宏试验设备有限公司;

质 构 仪:Ta.XT 2i/50 型,英 国 Stable Micro System公司;

色彩色差仪:D25L型,美国Huterlab公司。

1.2 试验方法

1.2.1 工艺流程

(1)热风干燥:新鲜菠萝蜜→去皮→切半、取花序轴→取果苞→清洗→整果-40℃下贮藏→自然解冻→切分→热风干燥(50,60,70,80℃)→菠萝蜜干

(2)联合干燥:新鲜菠萝蜜→去皮→切半、取花序轴→取果苞→清洗→整果-40℃下贮藏→自然解冻→切分→热风干燥(60℃)→变温压差膨化干燥→菠萝蜜干

1.2.2 指标测定方法

(1)含水率:采用直接干燥法。将干燥后的菠萝蜜放在105℃的烘箱中烘干至恒重[14],称重。

(2)水分比:水分比 (moisture ratio)表示物料水分含有率[15],按式(1)计算:

式中:

MR——水分比;

M0——菠萝蜜初始干基含水率,g/g;

Me——菠萝蜜干燥绝干时干基含水率,g/g;

Mt——菠萝蜜在干燥t时刻的干基含水率,g/g。

(3)干燥速率:干燥速率(drying rate)表示干燥过程中物料脱水速度的快慢[16],按式(2)计算:

式中:

DR——干燥速率,g/(g·h);

Mt1、Mt2——干燥过程中为t1和t2时菠萝蜜的干基含水率,g/g。

(4)色泽:参照文献[17]。

(5)脆度和硬度:参照文献[7]。

(6)复水性:称取一定量的菠萝蜜产品放在150mL的烧杯中,加入100mL的蒸馏水,将其放在60℃下的水浴锅中加热1.5h取出,测其质量[18]。复水性的大小用复水比表示,按式(3)计算:

式中:

RR——样品的复水比;

W0——样品的初始重量,g;

W——样品复水后的重量,g。

1.3 数据处理

试验数据采用 Origin 8.0和SPSS 19.0软件进行分析处理。

2 结果与分析

2.1 热风干燥温度的确定

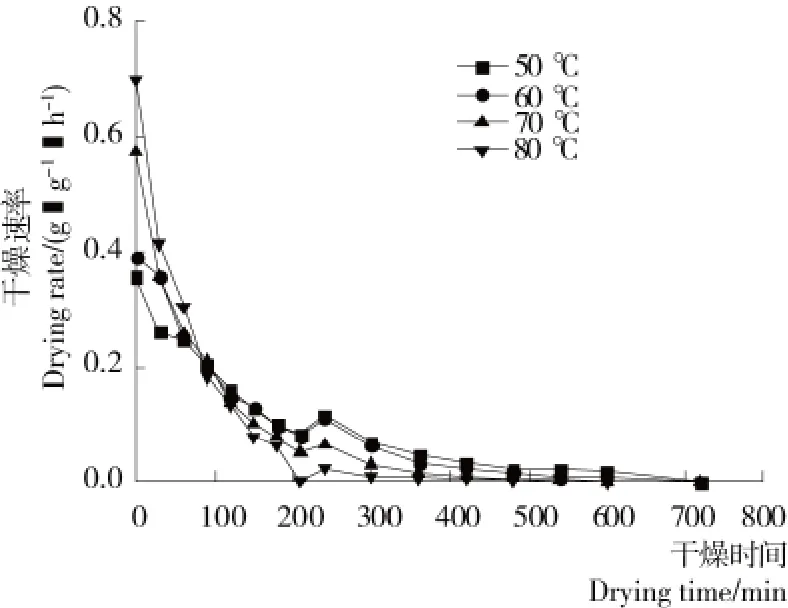

2.1.1 热风干燥特性研究 由图1可知,菠萝蜜在热风干燥前期水分比快速下降,后期下降趋势缓慢;但随着干燥温度的升高,菠萝蜜水分散失速度增加,达到相同水分比所用的时间更少。由图2可知,温度越高,菠萝蜜的干燥速率越大,但菠萝蜜的热风干燥过程为降速过程,当干燥时间达到4h后,菠萝蜜的干燥速率极小,水分散失速度降低。在60,70,80℃的干燥条件下,菠萝蜜样品的水分比达到0.05分别需要11,9,6h,而50℃下干燥12h仍无法达到0.05,因此干燥过程中将不予考虑50℃及以下的干燥温度。

图2 菠萝蜜不同温度下干燥速率曲线图Figure 2 Drying rate curves of jackfruit under different hot air temperatures

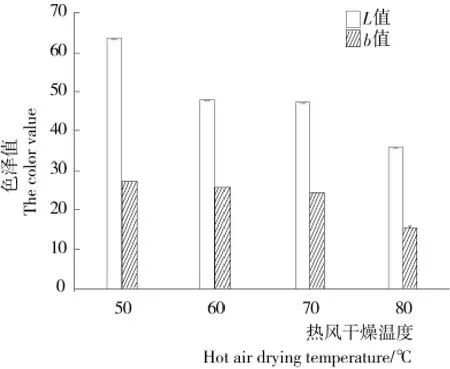

图3 不同热风温度对菠萝蜜色泽的影响Figure 3 Effect of different hot air drying temperature on the jackfruit color

2.1.2 热风干燥对菠萝蜜色泽的影响 由图3可知,不同热风温度对菠萝蜜的L值和b值均具有显著的影响。温度越高,菠萝蜜的L值和b值越小,表明菠萝蜜色泽变化越大,产品色泽越差,其中80℃及以上的热风温度不适宜菠萝蜜产品干燥。由于色泽是产品质量最直观的感官指标之一,能够直接影响消费者的选择[19],因此在预干燥温度选择上将色泽作为最主要的选择指标。结合图1~3的分析结果,最终确定60℃为联合干燥最佳预干燥温度。

2.2 菠萝蜜热风—变温压差膨化联合干燥工艺研究

热风—变温压差膨化联合干燥过程选取热风预留水分含量、膨化温度、抽真空温度、抽真空时间、膨化次数5个因素进行单因素试验,考察它们对菠萝蜜产品的色泽(ΔE、L、b值)、硬度、脆度、复水性的影响。

2.2.1 热风预留水分含量对联合干燥产品品质的影响 将菠萝蜜放在60℃热风下进行预干燥,时间分别设定为1.0,2.0,3.0,4.0h,预干燥后的菠萝蜜的预留水分含量约为:64.14%,41.66%,27.53%,18.55%。预干燥后的菠萝蜜进一步进行变温压差膨化干燥,膨化条件分别为:膨化温度90℃,抽真空温度60℃,抽真空时间2.5h,膨化次数5次,停滞时间5min,真空度-0.098MPa。热风预留水分含量对联合干燥产品品质的影响见表1。

表1 预留水分含量对菠萝蜜热风—膨化联合产品品质的影响Table 1 Effect of pre-reserved water content on the jackfruit product dried by hot air-explosion puffing drying

由表1可知,热风预留水分含量对菠萝蜜的色泽值影响显著,当预留水分含量为27.53%时,产品的ΔE值最小,L、b值最大;热风预留水分含量对产品硬度值没有显著差异性;当预留水分含量过低时,产品的脆度值较小,复水性较差,出现此现象的原因可能菠萝蜜预留水分含量较高时,相同膨化干燥时间后产品的含水率较高;当热风预留水分含量分别为64.14%,41.66%时,产品的脆度和复水比均没有显著差异性,根据产品指标选择优先顺序:色泽>脆度>硬度>复水性,确定当热风预留水分含量为27.53%时最佳,此时膨化后的产品色泽好,脆度和复水性良好。

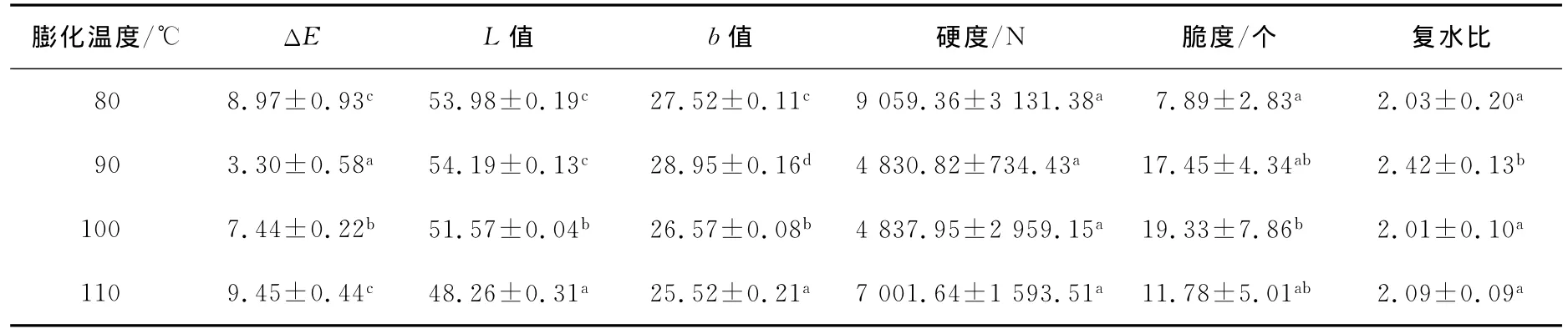

2.2.2 膨化温度对联合干燥产品品质的影响 确定热风预干燥温度为60℃,热风预留水分含量为27.53%,变温压差膨化干燥条件分别为:抽真空温度60℃,抽真空时间2.5h,膨化次数5次,停滞时间5min,真空度-0.098MPa,膨化温度分别设定为80,90,100,110℃,膨化温度对联合干燥产品品质的影响见表2。

由表2可知,膨化温度对于菠萝蜜产品的色泽具有显著性影响,当膨化温度为90℃时,产品与鲜样的差值ΔE最小,L、b值最大;膨化温度对产品的硬度和脆度的影响不显著,对复水性的影响在90℃时与其它3个温度下的有显著性差异,原因分析可能是膨化温度较低时,不能起到很好的膨化作用,由于本试验中设置有5min的停滞时间,当膨化温度较高时,由于菠萝蜜含糖量较高,产品表面易发生焦糖化作用,从而会影响其复水能力。综合分析可知,膨化温度为90℃时产品品质最佳。

表2 膨化温度对菠萝蜜热风—膨化联合产品品质的影响Table 2 Effect of puffing temperature on the jackfruit product dried by hot air-explosion puffing drying

2.2.3 抽真空温度对联合干燥产品品质的影响 确定热风预干燥温度为60℃,热风预留水分含量为27.53%,膨化温度为90℃,变温压差膨化其它干燥条件分别为:抽真空时间2.5h,膨化次数5次,停滞时间5min,真空度-0.098MPa,抽真空温度分别设定为60,65,70,75℃,考查抽真空温度对联合干燥产品品质的影响(见表3)。

由表3可知,抽真空温度对于菠萝蜜产品的色泽值影响显著,随着抽真空温度的升高,菠萝蜜产品的色泽差值ΔE逐渐增大,L、b值逐渐减小,这是由于菠萝蜜的主要成色物质为类胡萝卜素[20],而类胡萝卜素对光、热等条件敏感,温度较高时,类胡萝卜素降解严重[21]。抽真空温度对产品的脆度和硬度影响不显著,复水性随着抽真空温度的升高逐渐变差,这可能是菠萝蜜产品的结构在温度较高时破坏严重,影响其复水能力。综合分析可知,抽真空温度为60℃时产品品质最好。

表3 抽真空温度对菠萝蜜热风-膨化联合产品品质的影响Table 3 Effect of vacuum temperature on the jackfruit product dried by hot air-explosion puffing drying

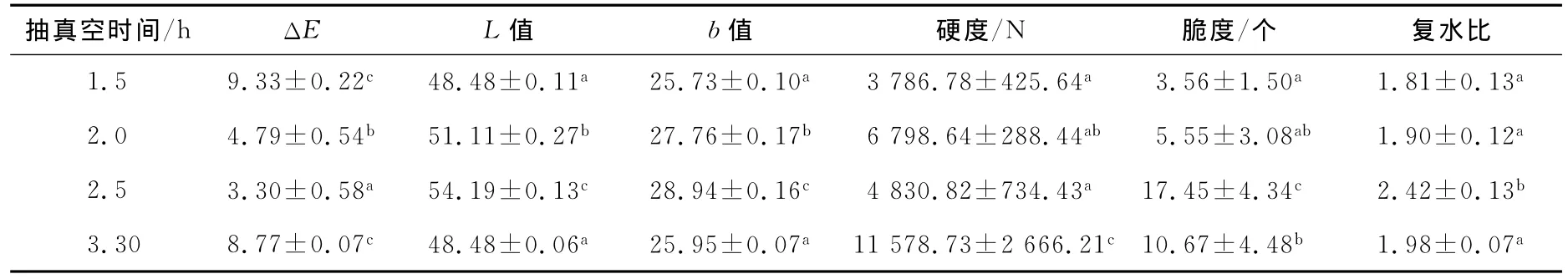

2.2.4 抽真空时间对联合干燥产品品质的影响 确定热风预干燥温度为60℃,热风预留水分含量为27.53%,膨化温度为90℃,抽真空温度为60℃,变温压差膨化其它干燥条件分别为:膨化次数5次,停滞时间5min,真空度-0.098MPa,抽真空时间分别设定为1.5,2.0,2.5,3.0h,考查抽真空时间对联合干燥产品品质的影响(见表4)。

表4 抽真空时间对菠萝蜜热风—膨化联合产品品质的影响Table 4 Effect of vacuum drying time on the jackfruit product dried by hot air-explosion puffing drying

由表4可知,抽真空时间较短时,菠萝蜜产品只能达到半干的状态,此时产品的色泽和复水性较差,虽然硬度较小,但是脆度也较小;抽真空时间过长时,菠萝蜜产品会发生焦糊现象,产品色泽较差,组织也会受到严重的破坏,从而影响其复水能力。综合分析可知,抽真空时间为2.5h时产品品质最好。

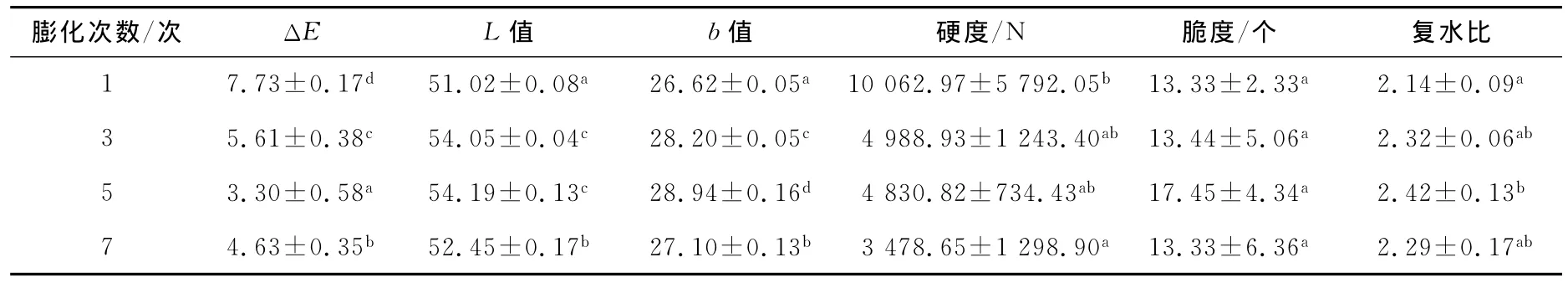

2.2.5 膨化次数对联合干燥产品品质的影响 确定热风预干燥温度为60℃,热风预留水分含量为27.53%,膨化温度为90℃,抽真空温度为60℃,抽真空时间为2.5h,变温压差膨化其它干燥条件分别为:停滞时间5min,真空度-0.098MPa,膨化次数分别设定为1,3,5,7次,考察膨化次数对联合干燥产品品质的影响(见表5)。

由表5可知,在一定的膨化次数内,随着膨化次数的增加,产品的色泽差值ΔE逐渐减小,L、b值增大,但是当超过一定的次数后,色泽差值ΔE增大,L、b值变小,这是由于膨化是在90℃的温度下进行的,膨化次数越多,菠萝蜜在高温下的时间越久,类胡萝卜素分解越严重;当膨化次数仅1次时,产品的硬度值较大,在其它膨化次数下,产品硬度之间没有显著差异性;产品脆度和复水性受膨化次数的影响也不显著。综合分析可知,膨化次数为5次时产品品质最好。

表5 膨化次数对菠萝蜜热风—膨化联合产品品质的影响Table 5 Effect of puffing times on the jackfruit product dried by hot air-explosion puffing drying

3 结论

本试验将新型变温压差膨化干燥技术与传统热风干燥技术进行联合,研究其对菠萝蜜产品的影响。结果表明,采用热风—变温压差膨化联合干燥技术生产的菠萝蜜脆片品质较好,其中热风预干燥时间、抽真空温度、抽真空时间对菠萝蜜膨化产品的品质影响最大,其次为膨化温度和膨化次数。综合试验数据分析可知,菠萝蜜膨化的较适宜条件为:热风预干燥温度60℃,热风预留水分含量27.53%,膨化温度90℃,抽真空温度60℃,抽真空时间2.5h,膨化次数5次,停滞时间5min,真空度-0.098MPa。

1 焦凌梅.菠萝蜜营养成分与开发利用价值[J].广西热带农业,2010(1):17~19.

2 王萍,陈芹芹,毕金峰,等.超微粉碎对菠萝蜜超微全粉品质的影响[J].食品工业科技,2015,36(1):144~148.

3 Nakasone H Y,Paull R E.Tropical fruits[M].2th ed.New York:Wiley-Blackwell,1998.

4 Zou Ke-jian,Teng Jing-wen,Huang Li,et al.Effect of osmotic pretreatment on quality of mango chips by explosion puffing drying[J].LWT-Food Science and Technology,2013(51):253~259.

5 Cui Zheng-wei,Li Chun-yang,Song Chun-fang,et al.Combined microwave-vacuum and freeze drying of carrot and apple chips[J].Drying Technology,2008,26(12):1 517~1 523.

6 毕金峰,魏益民.果蔬变温压差膨化干燥技术研究进展[J].农业工程学报,2008,24(6):308~312.

7 毕金峰,方蕾,丁媛嫒,等.菠萝变温压差膨化干燥工艺优化[J].农业工程学报,2009(10):334~339.

8 方芳,毕金峰,李宝玉,等.不同干燥方式对哈密瓜干燥产品品质的影响[J].食品与发酵工业,2010,36(5):68~72.

9 何新益,程莉莉,刘金福,等.膨化温度对冬枣变温压差膨化干燥特性的影响[J].农业工程学报,2012,27(12):389~392.

10 Torreggiani D,Toledo R T,Bertolo G.Optimization of vapor induced puffing in apple dehydration[J].Journal of Food Science,1995,60(1):181~185.

11 Tabtiang S,Prachayawarakon S,Soponronnarit S.Effects of osmotic treatment and superheated steam puffing temperature on drying characteristics and texture properties of banana slices[J].Drying Technology,2012,30(1):20~28.

12 He Xin-yi,Liu Jin-fu,Huang Zong-huang.Preparation of cold brew tea by explosion puffing drying at variable temperature and pressure[J].Drying Technology,2011,29(8):888~895.

13 Nath A,Chattopadhyay P K,Majumdar G C.High temperature short time air puffed ready-to-eat(RTE)potato snacks:process parameter optimization[J].Journal of food Engineering,2007,80(3):770~780.

14 Tuyen C K,Nguyen M H,Roach P D.Effects of spray drying conditions on the physicochemical and antioxidant properties of the Gac (Momordica cochinchinensis)fruit aril powder[J].Journal of Food Engineering,2010,98(3):385~392.

15 Figiel A.Drying kinetics and quality of beetroots dehydrated by combination of convective and vacuum-microwave methods[J].Journal of Food Engineering,2010,98(4):461~470.

16 Xiao Hong-wei,Gao Zhen-jiang,Lin hai,et al.Air impingement drying characteristics and quality of carrot cubes[J].Journal of Food Process Engineering,2010,33(4):646~665.

17 Xu Su-xuan,Kerr W L.Comparative study of physical and sensory properties of corn chips made by continuous vacuum drying and deep fat frying[J].LWT-Food Science and Technology,2012,48(1):96~101.

18 Maskan M.Drying,shrinkage and rehydration characteristics of kiwifruits during hot air and microwave drying[J].Journal of Food Engineering,2001,48(2):177~182.

19 Costa C,Antonucci F,Pallottino F,et al.Shape analysis of agricultural products:a review of recent research advances and potential application to computer vision[J].Food and Bioprocess Technology,2011,4(5):673~692.

20 Gayosso-García Sancho L E,Yahia E M,González-Aguilar G A.Identification and quantification of phenols,carotenoids,and vitamin C from papaya(Carica papaya L.,cv.Maradol)fruit determined by HPLC—DAD—MS/MS—ESI[J].Food Research International,2011,44(5):1 284~1 291.

21 Klieber A,Begneto A.Colour stability of paparika and chilli powder[J].Food Australia,1999,51(12):592~596.