电炉烟气余热发电系统的优化设计

2015-12-30王政伟,史万涛,任向南等

电炉烟气余热发电系统的优化设计

王政伟,史万涛,任向南,王海林,王叶飞

(常州大学石油工程学院,江苏常州213016)

摘要:本文分析了电炉烟气余热回收的难度和研究现状,针对电炉烟气的特性,提出了中压过热蒸汽余热发电系统,分析了其需要解决的关键技术问题,并对100 t电炉余热发电系统的经济效益进行了分析,结果表明该系统具有良好的经济和社会效益,对各企业开展余热发电具有重要的参考价值。

关键词:电炉;烟气;余热回收;发电系统;优化设计

中图分类号:TK11`+5

文献标识码:A

文章编号:1002-6339 (2015) 05-0457-03

Abstract:This article analyzes the difficulty of waste heat recovery and the research status of the electric arc furnace. According to the characteristics of a electric furnace flue gas, waste heat power generation system of medium pressure superheated steam is put forward. At the same time, the key technical problems are analyzed. Furthermore, the economic benefit of a 100 ton electric furnace is calculated. The result shows that this system has good economic and social benefits, which have an important reference value for enterprises to carry out the waste heat power generation.

收稿日期2014-12-04修订稿日期2015-02-03

作者简介:王政伟(1961~),男,教授,研究方向为余热锅炉及节能技术。

The Optimal Design of Waste Heat Power Generation System of Electric Furnace’s Flue Gas

WANG Zheng-wei, SHI Wan-tao, REN Xiang-nan, WANG Hai-lin, Wang Ye-fei

(School of Petroleum Engineering,University of Chang Zhou,Changzhou 213016,China)

Key words:the electric furnace;flue gas;waste heat recovery;power generation system;optimal design

电炉冶炼过程中产生的大量热量随烟气排出,高温烟气造成的热损失已达21%,它是电炉炼钢最主要的热损失项[1]。虽然电炉炼钢技术发展迅速,但是由于电炉烟气温度高、波动性大、粉尘多等特点,余热回收利用的难度很大。传统的烟气处理方式,不仅不能回收高温烟气中的显热,还消耗了大量电能,带来了庞大的建设费用和运行费用[2-4]。

为了充分利用烟气的余热,国内外学者和企业一直在研究电炉烟气余热回收技术及产品开发,目前投入工程应用的有废钢预热和余热回收生产饱和蒸汽两种方式。常用的废钢预热为Consteel型(水平通道预热),可以连续加料、预热,但也存在预热后的废钢温度不均、有害元素富集等不足[5]。近年来,利用热管余热锅炉生产饱和蒸汽受到了广泛关注,并已在很多钢厂投入运行,但受烟气进口温度的限制,热管余热锅炉产生的蒸汽压力较低,只能供炼钢车间RH、VD等真空精炼装置使用,总的余热利用效率不高[6-9]。随着炼钢企业电炉容量的扩大,加之国家对节能减排要求的进一步提高,电炉烟气余热回收系统应具有较高的安全性和经济性。

1电炉烟气余热发电系统的组成

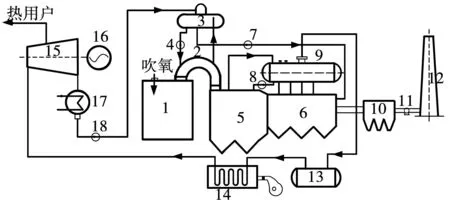

根据电炉烟气的特点,常州大学联合有关单位优化设计了电炉中压过热蒸汽余热发电系统。该系统由余热产汽、蒸汽稳定过热和蒸汽做功发电三部分组成,产汽部分由余热锅炉的强制水循环辐射受热面、自然水循环的对流蒸发面、省煤器和汽包组成;蒸汽稳定过热部分由蓄热器、过热炉、管道及附件组成;蒸汽做功发电部分由汽轮机、发电机、冷凝器、凝水泵、除氧器和给水泵组成,其余热发电系统如图1所示。

图1 电炉烟气余热发电系统 1-电炉;2-水冷弯烟道;3-除氧器;4-除氧泵;5-余热锅炉的燃烧沉降室; 6-余热锅炉对流受热面;7-给水泵;8-强制循环泵;9-汽包;10-除尘器;11-引风机,12-烟囱;13-蓄热器;14-过热炉; 15-汽轮机;16-发电机;17-凝汽器;18-凝结水泵

烟气流程:从电炉出来的高温烟气进入水冷弯管烟道,降到1 000℃后进入余热锅炉,依次经过其燃烧沉降室、蒸发器组、省煤器后,温度降至200℃以下,进入除尘器除尘后,由引风机引入烟囱排入大气。

汽水流程:凝结水和补水汇集到除氧器,经除氧循环泵送入水冷弯烟道,加热到对应压力下饱和温度回到除氧水箱,再经给水泵打到省煤器加热接近饱和状态进入汽包;一部分水由强制循环泵送到燃烧沉降室中的辐射受热面,加热汽化后回到汽包,进行汽水分离后,再进入下一个强制水循环过程;另外一部分水通过下降管进入下集箱,分配到各个蒸发管组吸热汽化,通过导汽管回流到汽包,经汽水分离后再进行下一个自然水循环。饱和蒸汽从汽包引出到蓄热器内储存;从蓄热器引出的饱和蒸汽进入过热炉过热到过热蒸汽,再引到汽轮发电机组,过热蒸汽在汽轮机内做功后部分进入凝汽器凝结成凝结水,另一部分低压蒸汽从汽轮机中抽出供热用户使用。

2余热发电系统关键技术问题

电炉在冶炼过程中,排出烟气的温度、流量、含尘量都在不断变化,然而,蒸汽发电系统是一个稳定连续的过程,为了保证发电系统的安全、稳定运行,根据工程实践和理论分析,电炉烟气余热发电系统应解决以下关键技术问题。

2.1 额定蒸发量的选择

电炉烟气的温度和流量变化剧烈,若余热锅炉的额定蒸发量选择过小,会影响余热锅炉的安全运行;额定蒸发量选择过大,会造成余热锅炉的成本过高,影响其经济效益。在设计电炉余热锅炉时,笔者按烟气的平均流量和最大流量来确定余热锅炉的额定蒸发量。

(1)

式中τi——入口烟气参数在某一稳定状态的时间/min;

Vi——时间τi内烟气的流量/Nm3·h-1;

τ——电炉炼钢一个周期的时间/min;

n——在电炉一个周期的温度时间段。

额定蒸发量Vy的计算式为

(2)

式中Vmax——在电炉一个周期内的最大流量/Nm3·h-1。

2.2 弯烟道的可靠冷却和余热的充分利用

弯烟道是连接电炉和余热锅炉的一段烟道,由于电炉出口烟气温度很高而且变化剧烈,容易导致超温爆管事故,因此弯烟道需采用水冷却。为了充分利用烟气的余热,将除氧器中的水经除氧泵送入弯烟道前端,逐步加热到对应压力下饱和温度后,从弯烟道的后端回到除氧器,既满足了水冷烟道的可靠冷却,又提高了余热回收效率。

除氧器采用大气式除氧器,工作压力为0.02 MPa,工作温度为104℃。凝结水和补水进入除氧头,通过小孔形成表面积较大的细水流,部分加热蒸汽从下部进入汽室,与细水流逆向流动并加热到一定温度汇集到除氧水箱的上部,经除氧泵的进口进入弯烟道,加热到饱和状态后进入除氧水箱的下部。

2.3 余热锅炉的优化设计

2.3.1 整体结构设计

电炉余热锅炉采用水平烟道式结构,根据烟气的流程依次布置燃烧沉降室、三组蒸发器和省煤器:燃烧沉降室布置强制水循环的辐射受热面,汽包底部的烟道内布置对流蒸发器组和省煤器。水平烟道式结构使烟气均匀、平稳地通过,受热面方面支吊,对于烟气的剧烈波动具有良好的适应性。

余热锅炉的有效利用热量可表示为[10]

(3)

式中Qyx——余热锅炉的有效利用热量/kW;

φ——余热锅炉的保温系数;

余热锅炉的饱和蒸汽的产量按式(4)计算

(4)

式中Dbz——饱和蒸汽的产量/kg·h-1;

ibq——饱和蒸汽焓/kJ·kg-1;

igs——余热锅炉给水焓/kJ·kg-1。

2.3.2 复合式水循环的安全可靠性

根据余热锅炉的整体设计和烟气温度的分布特点,燃烧沉降室内烟气温度很高,且距余热锅炉的汽包较远,其辐射受热面采用强制水循环方式,在四周和顶部布置蛇形管结构的受热面,并采用高循环倍率来适应负荷的剧烈变化。余热锅炉的对流蒸发受热面布置在汽包下面的水平烟道内,采用自然水循环的三级蒸发器加省煤器,可以更好的适应电炉运行变化情况,同时大幅降低电耗。

2.4 采用蓄热器来稳定蒸汽的流量和压力

由于电炉烟气的不稳定性,造成余热锅炉产汽的不稳定,为了确保汽轮发电机的安全可靠性,采用蒸汽蓄热器来稳定蒸汽的流量和压力。蒸汽蓄热器设计的关键就是水容量的确定,其水容量应根据汽包的压力、最大产汽量、平均产汽量以及蓄热器输出蒸汽的压力和流量来确定,计算式为[11]

(5)

式中Vx——蒸汽蓄热器的水容量/m3;

G——蓄热器的蓄热量/kJ;

β——充水系数,一般取0.75~0.9;

g0——单位蓄热能力,即1 m3饱和水从充热压力p1降到放热压力p2时所产生的蒸汽量/kg·m-3。

2.5 采用过热炉过热蒸汽

蓄热器的低压饱和蒸汽压力低,湿度大,直接发电效率很低,而且对汽轮机的安全运行造成较大的危害。因此该发电系统用过热炉将饱和蒸汽过热到400℃以上,再进入汽轮机组进行发电做功。过热炉利用炼钢行业富有的高炉煤气作为燃料,采用烟气再循环,将排烟与高温燃烧气体混合到1 200℃左右再进入换热面,以确保前置过热器的安全运行并提高了过热炉的热效率。

3实例设计及经济效益分析

3.1 余热发电系统主要参数

根据某钢厂100 t电炉烟气的温度和流量变化,经过计算和优化设计,得到余热发电系统的主要参数汇总于表1。

表1电炉烟气余热发电系统的主要参数

序号参数设计值1平均温度/℃6702平均流量/Nm3·h-1720003余热锅炉饱和蒸汽的压力/MPa3.04余热锅炉的回收效率/[%]68.85余热锅炉的额定容量/t·h-1306蓄热器的单位蓄热量/kJ·m-338.77蓄热器的水容量/m31308蓄热器蒸汽出口压力/MPa2.09过热炉蒸汽的出口温度/℃42010过热炉换热面积/m220511凝汽式汽轮机额定功率/MW612凝汽式汽轮机的排气压力/MPa0.008

3.2 经济效益分析

电炉烟气余热发电系统采用6 MW汽轮发电机组,年工作小时按6 000 h计,每年可发电3 600万kW·h;从能源利用的角度看,电炉烟气余热发电系统每年节约标煤1.28万t,其经济效益分析如表2所示。

表2电炉余热发电系统的经济效益分析

序号项目名称数值1项目投资/万元50002运行及维护成本/元·h-13503设备折旧年限/年154蒸汽量/t·h-1305年发电量/万kW·h·年-136006年净效益/万元·年-126407节省标煤量/万t1.288投资回收期/年1.89

4结论

本文介绍了电炉中压过热蒸汽余热发电系统,分析了烟气参数的确定、弯烟道的可靠冷却和余热的充分利用、余热锅炉优化设计、采用蒸汽蓄热器来稳定蒸汽的流量和压力、采用过热炉过热蒸汽等关键技术问题,对于发电系统的稳定连续运行具有重要意义,同时计算了电炉烟气余热发电系统的主要参数,并对其经济效益进行了分析,结果表明该发电系统具有良好的经济和社会效益。

参考文献

[1]陈家庆,王波,吴波,等.标准孔板流量计内部流场的CFD数值模拟[J].实验流体力学,2008(2):51-55.

[2]孙淮清,王建中.流量测量节流装置设计手册[J].自动化与仪表,2006,21(2):25-.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准管理委员会.用安装在圆形截面管道中的差压装置测量满管流体流量:GB/T2624.2-2006[S].北京:中国标准出版社,2006.

[4]MCIVER A, PETERS R.The use of a V-cone fuel flow meter to measure the coke oven gas and natural gas flow in a combined heat and power plant; proceedings of the IDEA 95th Annual Conference & Trade Show,Seattle,Washington,June,F,2004[C].

[5]HUANG S,MA T,WANG D,et al.Study on discharge coefficient of perforated orifices as a new kind of flowmeter [J].Experimental Thermal and Fluid Science,2013(46):74-83.

[6]钟伟,明晓.纺锤体流量计的流场数值模拟[J].计量学报,2008,28(3):5-262.

[7]朱家骅,叶世超,夏素兰.化工原理(上册)[M].北京:科学出版社,2001.

[8]VERSTEEG H K,MALALASEKERA W.An introduction to computational fluid dynamics:the finite volume method[M].Pearson Education,2007.

[9]丁源,王清.ANSYS ICEM CFD从入门到精通[M].北京:清华大学出版社,2013.

[10]SHAH M S,JOSHI J B,KALSI A S,et al.Analysis of flow through an orifice meter:CFD simulation[J].Chemical Engineering Science,2012,71(0):9-300.

[11]程勇,汪军,蔡小舒.低雷诺数的孔板计量数值模拟及其应用[J].计量学报,2005,26(1):9-57.

[12]MANSHOOR B,NICOLLEAU F C G A,BECK S B M.The fractal flow conditioner for orifice plate flow meters[J].Flow Measurement and Instrumentation,2011,22(3):14-208.

[13]于洪仕,张涛,赵珊珊,等.多孔孔板流量计流场仿真[J].天津大学学报:自然科学与工程技术版,2014,47(1):61-66.