再热汽轮机性能试验系统修正的处理方法

2015-12-30张志恒

张志恒,孙 戈

(四川省电力工业调整试验所,四川 成都 610072)

再热汽轮机性能试验系统修正的处理方法

张志恒,孙戈

(四川省电力工业调整试验所,四川 成都610072)

摘要:介绍了基于ASME-PTC6汽轮机性能试验规程系统修正的处理方法,研究了再热汽轮机系统修正两种方法的特点,并讨论了处理汽轮机内效率不变时的缸效率法和级组效率法的各自特点和优劣。通过315 MW和600 MW机组汽轮机性能试验计算实例,对系统修正处理方法进行了比较和分析,并指出了影响系统修正的因素及其处理方法。根据性能试验时的实际情况,得出系统修正时采用试验膨胀线法,并在处理热力过程线时使用汽轮机缸效率法的结论。

关键词:汽轮机;性能试验;系统修正

0引言

ASME-PTC6汽轮机性能试验规程因具有体系严密、高精度和可操作性强的特点在国内外汽轮机性能考核试验中被普遍使用,规程规定试验时要求尽量接近规定工况进行,对偏离工况的应对结果进行修正。对于系统修正可由制造厂提供的修正曲线或ASME-PTC6规定的方法进行修正,试验前,试验各方应对修正方法达成一致。对于再热机组的系统修正,规程推荐了两种方法进行修正,但对于系统修正时抽汽参数的确定方法,ASME-PTC6-2000第8节的算例中采用等温线法,对于处于湿蒸汽区的抽汽,此方法值得商榷。

1系统修正的方法

通常制造厂不能提供能满足性能试验所需的全部修正曲线,因此汽轮机试验结果的系统修正一般参照ASME-PTC6提供的方法进行,即用试验汽轮机内效率、规定的循环参数、试验时的轴封漏汽量和试验时的主蒸汽量来计算规定的热力循环性能[1]。对于再热汽轮机,由于减温水和高压缸抽汽流量的变化而造成再热蒸汽流量的明显变化,从而在再热截止阀处产生1个新的压力值,ASME-PTC6提供了两种方法来求修正后的再热焓,概括为试验膨胀线法和新膨胀线法。为了保持汽轮机效率不变,首先由于主汽参数保持不变,因此高排参数在修正中保持不变,这样高压部分的计算基本相同,区别在于修正再热蒸汽焓的确定。

1.1 试验膨胀线法

试验膨胀线法确定修正再热焓是按照新的再热截止阀处的压力值,由试验膨胀过程线内插或外推获取。

对于低压缸,由于要求膨胀线的终点不变,因此当低压缸进汽压力确定后,根据试验膨胀线就可以确定低压缸进汽焓。对于中压缸,根据低压缸进汽压力和连通管设计压降来确定中排压力,中压缸排汽焓等于低压缸进汽焓,这样中压缸排汽参数就随之确定,中压缸进汽参数则由新的再热压力和试验膨胀线确定,再热后各级抽汽焓的确定方法也与之类似,由新的抽汽压力和汽轮机内效率不变来确定。

由于汽轮机级的压力随级后的流量变化而变化,抽汽焓也随抽汽压力而改变,因此上述计算是通过迭代计算来实现的。如果各抽汽压力与前一次相比变化全部在1.0%或6.9 kPa 以内[1],则系统修正就算结束。

1.2 新膨胀线法

新膨胀线法是根据再热截止阀处新的再热压力、试验再热温度、试验排汽压力和试验汽轮机内效率不变而实现的。

对于中压缸,进汽参数由新的再热压力和试验再热温度确定,排汽参数根据新的排汽压力和中压缸内效率不变来求得;对于低压缸,进汽焓等于中压缸排汽焓,进汽压力由中压缸排汽压力和连通管设计压降确定,排汽终点焓根据试验排汽压力和低压缸内效率不变来确定,但排汽膨胀终点焓相对试验排汽终点焓会发生改变。这样,1个新的膨胀线就随之确定,再热后各抽汽焓则由新的抽汽压力和汽轮机内效率不变来确定。

由于新膨胀线法首先确定了中压缸的进汽参数,因此在计算再热后各抽汽焓的过程中仅根据汽轮机内效率不变和新的抽汽压力就可以确定,这样计算简明,提高了效率。

1.3 两种修正方法比较

两种方法的区别本质在于修正计算时采用不同的膨胀过程线,进而引起各段抽汽焓计算的差异以及参数修正方法的不同。

试验膨胀线法是依据试验膨胀过程线,膨胀终点焓不变,进行参数修正时必须用修正后的再热温度和再热压降来修正,不能用试验值。新膨胀线法则是根据新膨胀过程线,再热温度为试验再热温度,由于系统修正时汽轮机内效率不变,这样低压缸排汽终点焓将发生改变,参数修正时则用修正后再热压损和试验再热温度。

2汽轮机内效率不变的处理方法

为了保持汽轮机内效率不变,膨胀过程线的确定是分段进行的。对再热机组,由于系统修正时高压缸进出口参数保持不变,高压缸膨胀过程线就随之确定。因此,膨胀过程线的确定主要为中低压缸的热力过程线。从水蒸汽焓熵图可以看出,由于水蒸汽的特性,水蒸汽的热物性关于温度、压力不是线性函数,因此,在处理汽轮机内效率不变时,是根据中低压缸缸效率不变或各级组效率不变这一假设来实现的。

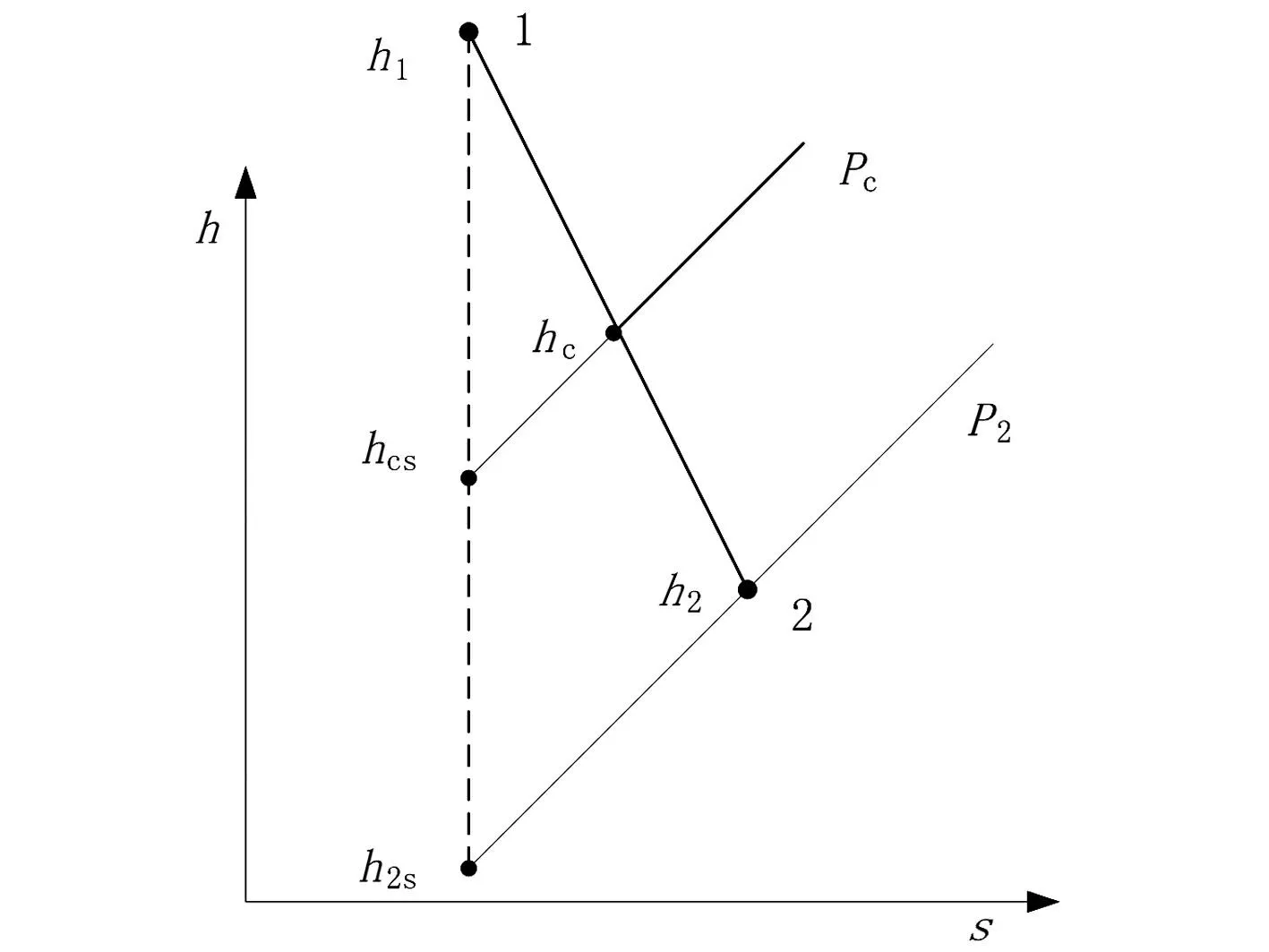

2.1 缸效率法

汽轮机缸效率为缸内实际焓降与理想焓降之比,对于再热机组,高压缸和中压缸效率由汽缸进出口参数求得。而低压缸由于其排汽工质处于湿蒸汽区,需要压力、温度和干度3个参数才能确定低压缸排汽焓,因此低压缸终点焓是通过热平衡方程、物质平衡方程和功率方程来求得的。汽缸效率计算如式(1):

(1)

式中:h1为汽缸进汽焓;h2为汽缸排汽焓;h2s为汽缸排汽等熵焓;ηc为汽缸效率,对低压缸而言为膨胀终点焓对应的效率。

根据试验缸效率和新的抽汽压力求取抽汽焓的计算公式如式(2),式中中低压缸进汽参数为修正后的参数。

hc=h1-(h1-hcs)·ηc

(2)

式中:hc为修正汽缸抽汽焓;hcs为修正汽缸抽汽等熵焓。

缸效率法确定抽汽焓,是把膨胀过程线简化为由汽缸进出口参数决定的直线,然后根据新的抽汽压力与膨胀线的交点求得。缸效率法求得热力过程线比试验膨胀线更为光滑,更接近设计的膨胀过程线。

2.2 级组效率法

级组效率定义为两抽汽口之间的效率,即两抽汽口之间的实际焓降与理想焓降之比。由于多级汽轮机的重热现象,各级等熵焓降之和大于整个汽轮机的等熵焓降,使多级汽轮机总的内效率大于各级平均内效率。高压段各级效率变化不大,级效率低;低压段级效率变化大,最后几级由于湿气损失级效率较低;中压段级效率较高[2]。

由试验级组效率和修正抽汽压力求取抽汽焓的计算公式如式(3),式中中低压缸各抽汽参数为修正后的参数。

图1 缸效率法

hc2=hc1-(hc1-hc1-2s)·ηc1-2

(3)

式中:hc1为修正汽缸抽汽1焓;hc2为修正汽缸抽汽2焓;hc1-2s为修正汽缸抽汽1-2等熵焓;ηc1-2为试验抽汽口1-2级组效率。

图2 级组效率法

级组效率法求取抽汽焓,其热力过程线由汽缸进出口参数和试验级组效率决定,膨胀线反应了试验抽汽口各参数的关系,因此其膨胀过程线与试验膨胀线几乎一致。修正结果也易受各抽汽参数的影响,因此,级组效率法对抽汽参数要求比较高。

3计算实例分析

某315 MW和600 MW机组为中间再热凝汽式汽轮机,回热系统配置为3高、4低和1除氧,高压缸2段抽汽,中压缸2段抽汽和低压缸4段抽汽。

分别采用试验膨胀线法和新膨胀线法对算例进行了分析,其中在确定抽汽焓时又分别采用了缸效率法和汽轮机级组效率法。

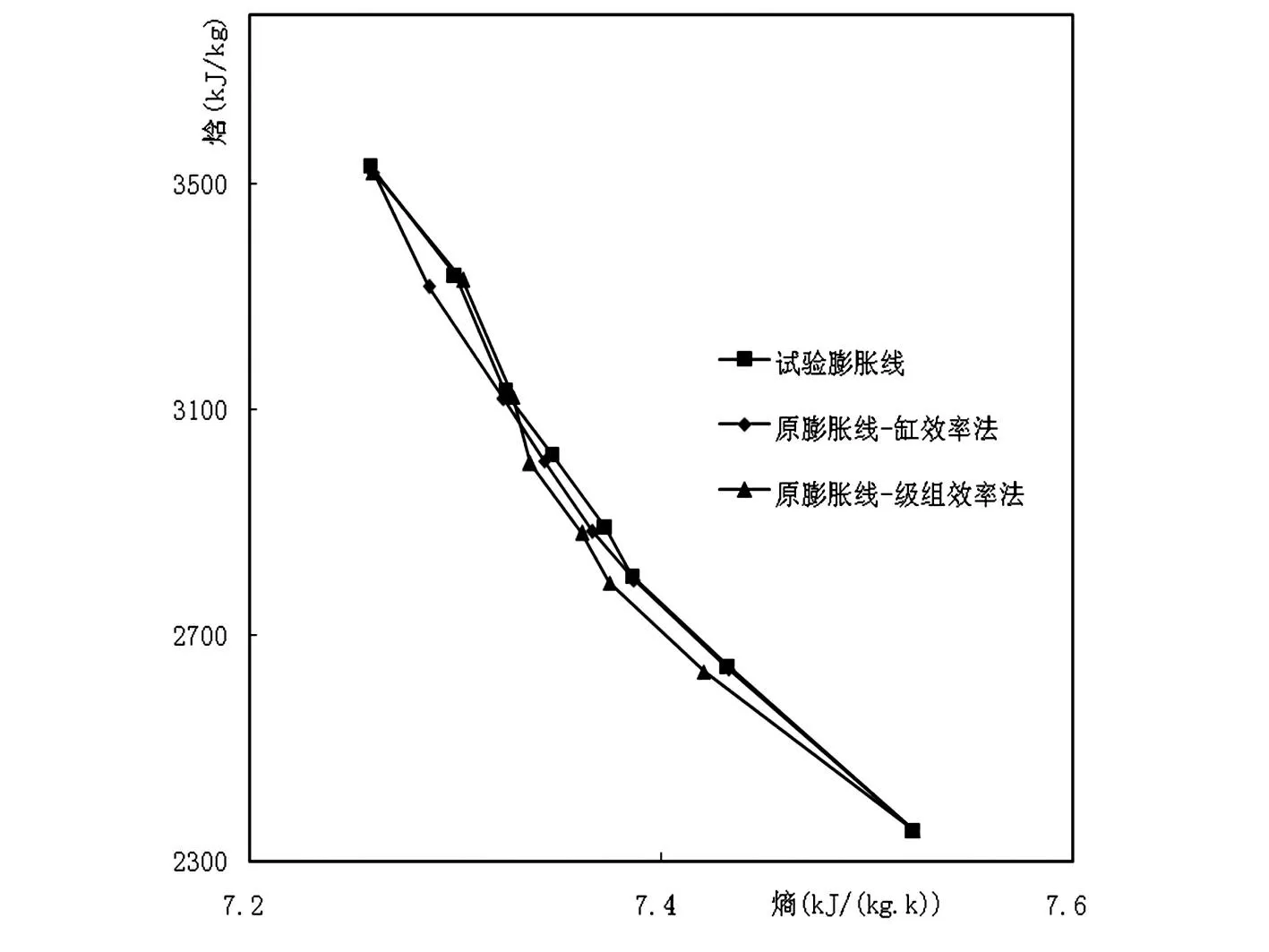

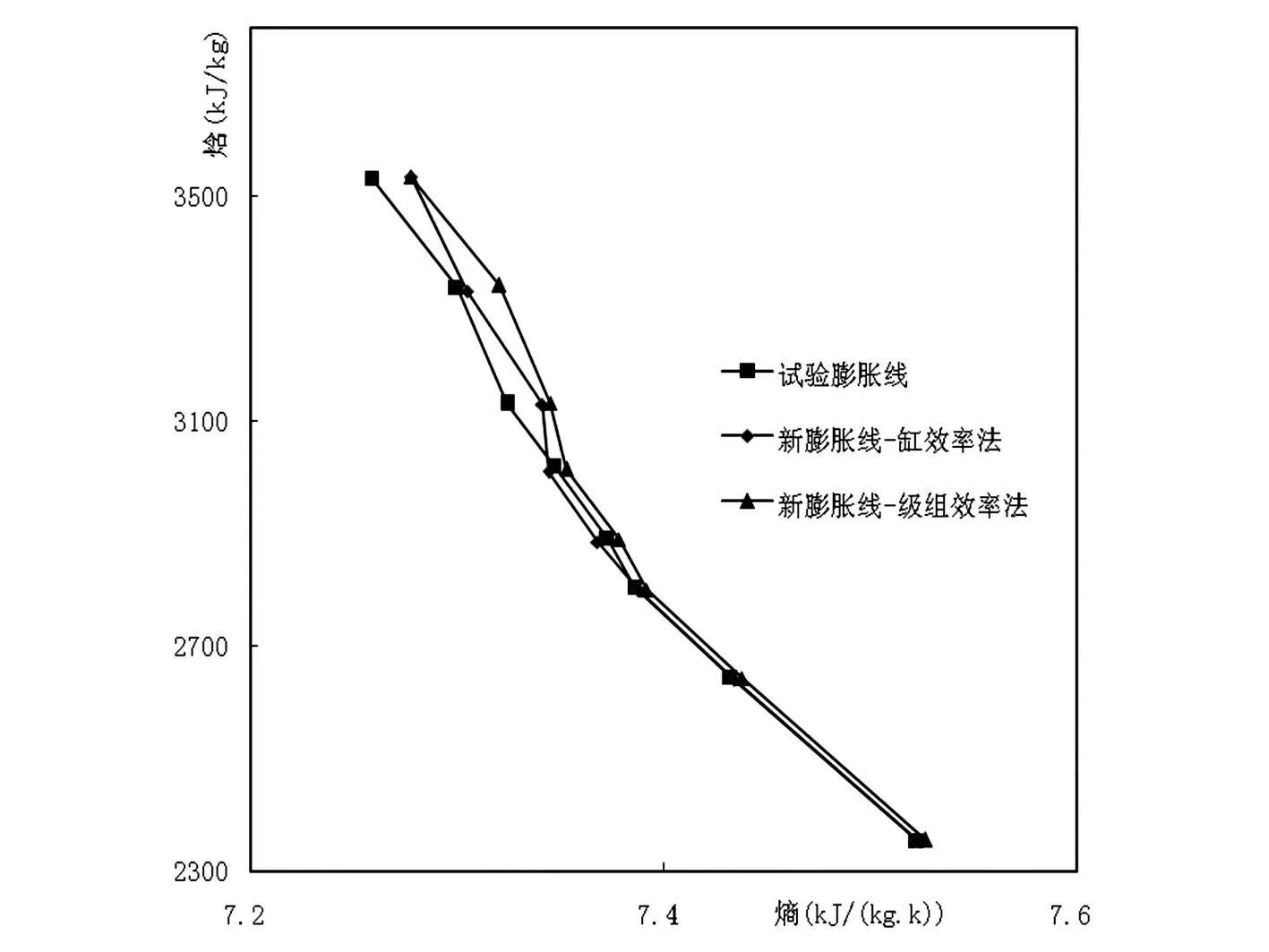

试验和修正的热力过程膨胀线分别如图3~图6,图中热力过程线为中压缸进口至低压缸排汽口。

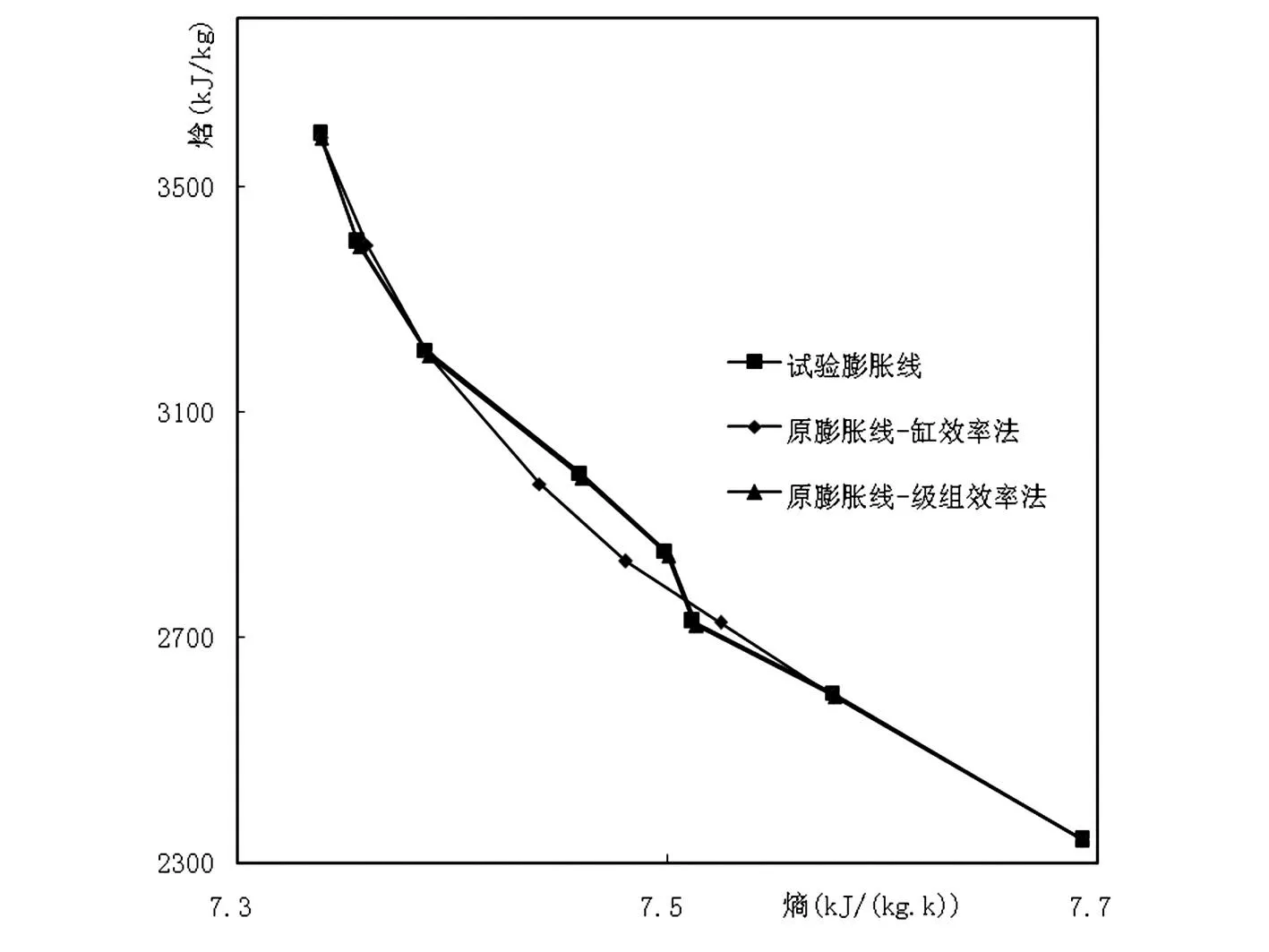

图3 某315 MW机组试验膨胀线法

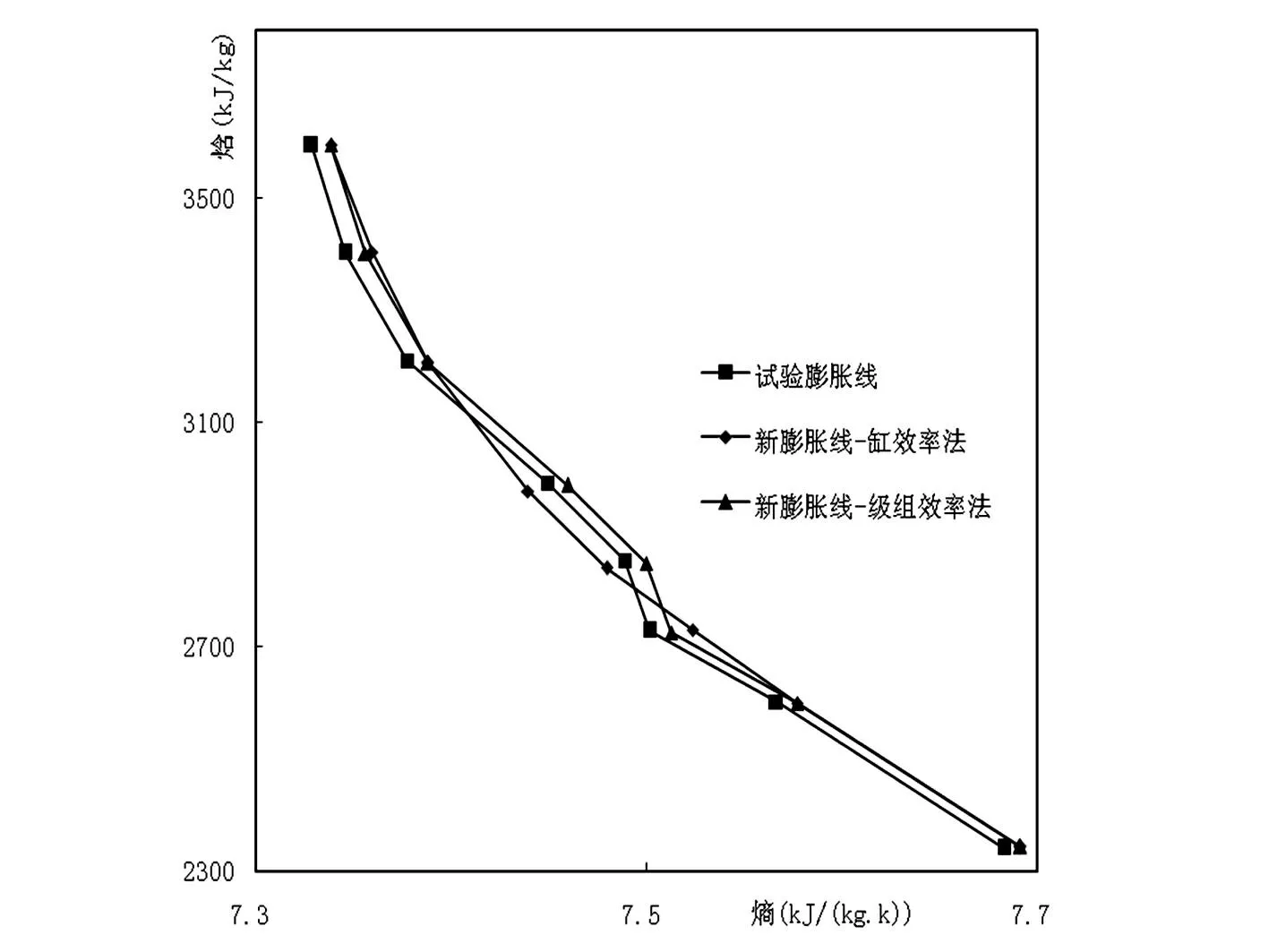

图4 某315 MW机组新膨胀线法

图5 某600 MW机组试验膨胀线法

表1列出了不同修正方法的计算结果,其中热耗为系统修正和参数修正后的结果。从表1中可以得出:

1)试验膨胀线法是在试验膨胀线的基础上进行的修正,其热力过程线近似于试验膨胀线,基本与之重合,因此保持了汽轮机实际膨胀过程的特征;2)用新膨胀线法进行系统修正时,中低压缸热力过程线起点在试验点的等温线上,其后的膨胀线近似为试验膨胀线的平行线,给水回热系统偏离设计值较大时,其平行线偏移量就越大,因此抽汽参数偏差对修正后的热耗影响较大;

图6 某600 MW机组新膨胀线法

修正方法某315MW机组热耗/(kJ·kW-1·h-1)某600MW机组热耗/(kJ·kW-1·h-1)原线-缸效率8167.87832.9原线-级组效率8169.97837.2新线-缸效率8141.47833.8新线-级组效率8154.77838.3

3)缸效率法在处理热力过程线时,其膨胀线比较平滑,由于受抽汽参数的影响较小,其更接近设计膨胀线。由于试验时,汽缸进出口参数基本都为双重测点,测点准确性比较高。这样主要受汽缸进出口参数影响的缸效率法在确定抽汽焓值相对比较准确,其得到的膨胀线也相对较为合理。

4)级组效率得到的热力膨胀线与试验膨胀线极为接近,基本保持了试验膨胀线的特点。由于其受抽汽参数影响较大,如果试验时,抽汽参数不太准确,尤其是低压缸部分,其热力过程线就不是很规则,由其修正后的热耗偏差就较大。汽轮机级组效率法对汽缸进出口参数和抽汽参数的精确度要求比较高,如果试验级组效率精度高,则由其得到的膨胀线就更为接近实际膨胀线,其修正后的热耗精度也就更高。

5)算例中由于600 MW机组的试验膨胀线比较合理,因此用不同方法修正后的热耗则较为接近。而315 MW机组有些试验点异常,偏离设计值,使膨胀线不规则,从而使得修正后热耗偏差相对较大。

4结论

1)由于试验时要测量的参数比较多,尤其是抽汽参数有时要取用DCS数据,这样很难保证测量精度,因此建议在热力过程线的处理中采用缸效率法,这样能减少抽汽参数对热耗的影响,以降低试验的不确定度。

2)试验膨胀线法和新膨胀线法在系统修正时理论上是一致的,两种修正方法都是可取的。但新膨胀线法更易受到抽汽参数和给水回热设备的影响,因此建议系统修正时采用试验膨胀线法。

3)为提高试验精度,避免系统修正和参数修正对试验结果过大的影响,试验时应严格按照规程规定进行,保证给水回热和凝汽器等辅助系统设备正常,试验时运行参数控制在规定范围内,以减少修正量。

参考文献

[1]ASME PTC-2004. Steam Turbines Performance Test Codes[S]. New York: The American Society of Mechanical Engineers, 2005.

[2]沈士一, 庄贺庆, 康松,等. 汽轮机原理[M].北京:水利电力出版社, 1992.

欢迎订阅《四川电力技术》

[1]吴青华,蒋林. 非线性控制理论在电力系统中应用综述[J].电力系统自动化,2001,25(3):1-10.

艾 飞(1983-),男,硕士研究生,主要研究方向为高压直流输电、电力系统稳定与控制,EMAIL:aifei0312@163.com。

中图分类号:TK261

文献标志码:A

文章编号:1003-6954(2015)04-0091-04

作者简介:

张志恒(1977),硕士,工程师,主要从事汽轮机设备调试和性能试验方面的研究。

(收稿日期:2015-03-30) 2014-10-09)

Abstract:The methods of system correction based on ASME-PTC6 Performance Test Code of Steam Turbines are introduced, and the characteristics of both methods of system correction on reheat steam turbines are studied. The features of cylinder efficiency and unit efficiency methods while the turbine efficiency is unchanged are discussed respectively as well as their advantages and disadvantages. Through the calculation examples of performance test on 315 MW and 600 MW steam turbine units, the methods of system correction are compared and analyzed, and the influencing factors for system correction and its treatments are pointed out. According to the actual situation of performance test, it is concluded that the test expansion line method is adopted for system correction, and the cylinder efficiency method is adopted for the treatment of thermodynamic process line.

Key words:steam turbine; performance test; system correction