冲击荷载下钢纤维混凝土的细观数值研究

2015-12-29庞书孟陶为俊谭湘倩

庞书孟,浣 石,陶为俊,谭湘倩

(广州大学土木工程防护研究中心,广东广州 510006)

在混凝土中掺钢纤维能增强其局部韧性,进而可以提高混凝土的抗拉强度和主要由主拉应力控制的抗弯、抗剪、抗扭强度[1-4].试验能够测量出动态的应力-应变曲线,但对于其裂纹开展以及破坏过程难以观测到.但运用计算机通过细观数值模拟不仅能够观测到微秒级的瞬态过程,还能够观测到混凝土的形貌演变过程以及目标内部应力、应变等全过程[5-8].然而由于钢纤维的掺入,使得混凝土内部结构更具复杂性,通过简单的数值模型难以准确描述钢纤维对混凝土局部的影响,因此,本文在试验的基础上,通过软件LS-DYNA建立含有钢纤维和由骨料、砂浆和界面过渡区(ITZ)三相组成的细观数值模型,对不同钢纤维体积率下钢纤维混凝土的冲击压缩过程进行对比分析.

1 研究对象

本文细观数值研究的对象:分离式霍普金森压杆(SHPB)对钢纤维混凝土进行冲击压缩试验的过程.典型的SHPB试验装置见图1,包括发射装置、撞击杆、入射杆、透射杆和缓冲箱,以及位于透射杆和入射杆之间的试件,并在入射杆和透射杆分别贴上灵敏度较高的半导体应变片用来测量两根压杆中的应力波信号.在试验过程中撞击杆、入射杆和透射杆均保持在线弹性变形状态,且撞击杆长度为300 mm,直径50 mm;入射杆长度为2 700 mm,直径74 mm;透射杆总长为1 800 mm,直径74 mm.SHPB试验的基本原理:发射装置中的高压气体推动撞击杆,在炮管中加速使其获得一定的速度,然后撞击入射杆,同时在入射杆中产生一维压缩应力波,波传播到应变片时由示波器记录下应变随时间的变化曲线,在通过试件以后,反射波和透射波再次由示波器记录下信号,通过对入射波、反射波和透射波处理后,即能得到冲击荷载下的应力-应变曲线.

图1 典型分离式霍普金森压杆试验装置Fig.1 Typical SHPB experimental device

2 细观数值模型

根据试验中装置的尺寸建立有限元模型,入射杆和透射杆直径均为74 mm,为了减小计算量,提高计算速度,在靠近试件附近的单元划分较小,其他位置划分较大,如图2所示,且模型中只建立了1/2模型.分别对0.0%、0.4%、0.6%和1.0%4种体积率的钢纤维混凝土进行建模,骨料的位置按照蒙特卡洛(Monte Carlo)方法生成,并使得4种模型骨料分布一致.试件的模型包括骨料、砂浆、界面过渡区(ITZ)以及钢纤维,图2所示的是钢纤维体积率为1.0%时的细观模型.

图2 混凝土试件的轴对称有限元模型Fig.2 Axisymmetric finite element model of concrete specimen

3 材料模型及参数

撞击杆、入射杆和透射杆由于均处于线弹性范围内,因此采用线弹性材料模型[9],其密度ρ=7 800 kg·m-3,弹性模量E=210 GPa,泊松比 ν =0.3.

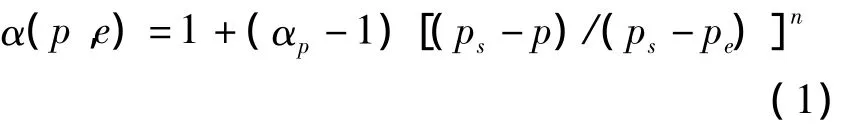

砂浆和界面过渡区(ITZ)均是非均匀、多孔且强度低的材料,因此一般采用多孔材料模型来描述这两种材料,多孔材料在压力p下的体积刚度α(p,e)可以写为

其中:αp是原始塑性屈服值;p为当前压力;pe为初始压力;ps为完全压实时的压力;n=3,为压缩指数.

骨料由于强度高,相对变形小,因此将其看作是小变形的脆性材料模型,选择线性状态方程来描述,即:

其中:p为压力;τ=(ρ/ρ0)-1,ρ0是材料的初始密度;ρ表示在压力p作用下的密度;k为材料的弹性模量.

上述材料模型的主要参数见表1[9-10].

表1 材料参数模型Table 1 Material properties

4 损伤失效模型

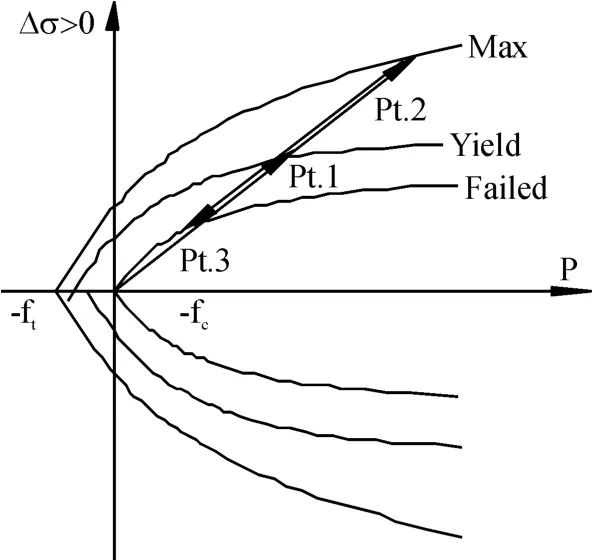

图3为模拟中选择的材料损伤失效模型,具体的破坏过程主要分为3个阶段:弹性阶段;塑性强化阶段;材料的软化阶段.在Pt.1以前的弹性阶段表示应力并未达到初始屈服面.Pt.1到Pt.2为塑性强化阶段,表示材料的应力达到初始屈服面而未达到极限强度面;在Pt.2到Pt.3为软化阶段,表示材料的应力达到极限强度面而未达到失效强度破坏面.

图3 材料的损伤失效模型Fig.3 Failure surface model with damage and failure

如图3所示,极限强度面与失效强度面均采用三参数压力函数形式,其极限强度面方程为

其中:a0、a1和a2为方程的3个参数,p=-(σxx+σyy+σzz)/3为压力.

失效破坏强度面方程为

其中:a0f、a1f和a2f为方程的3个参数.

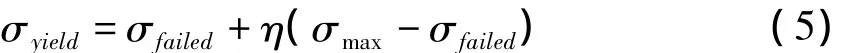

屈服面位于极限强度面和失效强度之间,则

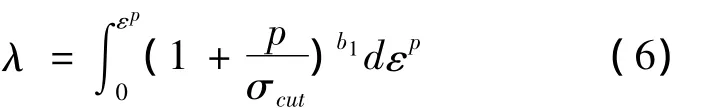

式中,参数η是λ的函数,函数η(λ)从初始值增加到1,表示从初始条件达到极限强度面,从1减小到0表示软化阶段.函数λ通过下面的方程来描述:

5 数值模拟结果与分析

图4分别为子弹速度5.2 m·s-1时,钢纤维体积率在0%、0.4%、0.6%和1.0%时各个不同时刻下SFRC试件的破坏过程,4种体积率的钢纤维混凝土分别用A、B、C和D表示.从图4(A)素混凝土的破坏过程来看,素混凝土受到冲击加载后最先破坏,在316 μs就已经破坏严重,而此时含有钢纤维的混凝土并未破坏.当增加钢纤维含量为0.4%时,试件在325 μs时才出现裂纹.对比B、C和D可见,随着钢纤维体积率的不断增加,裂纹开展的时间越延迟,表现出越好的延性和韧性.从各个破坏图来看,破坏面主要沿着各个面上的钢纤维,试件仍保留成块状,在裂缝处仍然有大量钢纤维连接.当试件破坏时,钢纤维仍然能够连接,钢纤维本身并未被拉断.

图4 不同体积率下SFRC试件的破坏变形对比图Fig.4 Comparison of failure modes of SFRC specimens with different fiber dosage

5 结论

利用有限元软件LS-DYNA对不同体积率下的钢纤维混凝土SHPB冲击压缩试验进行了细观数值模拟,模型中包括了骨料、砂浆和界面过渡区以及钢纤维.通过模拟再现了钢纤维混凝土在冲击过程中的裂纹产生、扩展的破坏过程,随着钢纤维体积率的增加,试件裂纹开展的时间延后,表现出良好的延性和韧性,且大量裂缝出现在钢纤维与混凝土的连接处,具有明显的增韧作用.

[1] ASHOUR S A,HASANAIN G S,WAFA F F.Shear behavior of high-strength fiber reinforced concrete beams[J].ACI Struct J,1992,89(2):176-184.

[2] LI Z J,MU B,CHANG T Y P,et al.Prediction of overall tension behavior of short fiber-reinforced composites[J].In J Solid Struct,1999,36(27):4071-4087.

[3] 张亚芳,李琳.不同尺寸钢纤维混杂增强混凝土弯曲性能数值分析[J].广州大学学报:自然科学版,2012,11(1):49-52.ZHANG Y F,LI L.Numerical analysis on reinforced concrete mixed with steel fibers in varying geometry sizes[J].J Guangzhou Univ:Nat Sci Edi,2012,11(1):49-52.

[4] RAO T D G,SESHU D R.Torsion of steel fiber reinforced concrete members[J].Cement Concr Res,2003,33(11):1783-1788.

[5] 马怀发,陈厚群,黎保琨.混凝土试件细观结构的数值模拟[J].水利学报,2004,35(10):27-35.MA H F,CHEN H Q,LI B K.Meso-structure numerical simulation of concrete specimens[J].J Hydraul Engin,2004,35(10):27-35.

[6] 唐欣薇,秦川,张楚汉.基于细观力学的混凝土类材料破损分析[M].北京:中国建筑工业出版社,2012.TANG X W,QIN C,ZHANG C H.Analysis on damage of concrete-like materials based on meso mechanics[M].Beijing:China Architecture& Building Press,2012.

[7] 党发宁,田威,郑娅娜,等.基于细观损伤的混凝土破裂过程的三维数值模拟[J].工业建筑,2006,36(S):887-891.DANG F N,TIAN W,ZHENG Y N,et al.3-D numerical simulation of concrete failure process based on meso-mechanics damage[J].Indust Constr,2006,36(S):887-891.

[8] DU X L,JIN L,MA G W.Numerical simulation of dynamic tensile-failure of concrete at meso-scale[J].Int J Impact Engin,2014,66(4):5-17.

[9] HAO Y F,HAO H,LI Z X.Influence of end friction confinement on impact tests of concrete material at high strain rate[J].Int J Impact Engin,2013,60(10):82-106.

[10]HAO Y F,HAO H.Numerical evaluation of the influence of aggregates on concrete compressive strength at high strain rate[J].Int J Prot Struct,2011,2(2):177-206.