基于新球型微观结构模型模拟PEMFC催化层

2015-12-29张洁婧王宇新

张洁婧 王宇新 许 莉

(1吉林农业大学生命科学学院,长春130118;2天津大学化工学院,化学工程联合国家重点实验室,天津300072)

基于新球型微观结构模型模拟PEMFC催化层

张洁婧1,2,*王宇新2许 莉2

(1吉林农业大学生命科学学院,长春130118;2天津大学化工学院,化学工程联合国家重点实验室,天津300072)

建立了一个新球型催化层微观结构模型,并基于此模型对质子交换膜燃料电池(PEMFC)性能进行了模拟.该模型中假设催化层由Pt/C颗粒和离子聚合物-孔混合相组成.假设Pt/C颗粒为球形结构,其直径符合正态分布,用不同直径的球来表示随机分散在电极中的Pt/C颗粒.计算了催化层内的传递和电化学反应,研究了质子和氧气及电化学反应速率在电极厚度方向上的分布,并且通过对比氧气浓度、过电位和电化学反应速率的分布、极化曲线及催化剂利用率等证明了适当的电极厚度与Pt/C颗粒粒径有利于提高电池性能.

超薄电极;球型微观模型;Pt/C颗粒粒径;电极厚度;催化剂利用率

1 引言

质子交换膜燃料电池因其具有高效、低污染、起动快等优点,而被认为是最有应用前景的电源之一.但是,性能差、成本高等缺点阻碍了其商业化进程.若要提高电池性能并降低成本,势必要优化电池的关键部件.

膜电极(MEA)是质子交换膜燃料电池(PEMFC)的核心部件,由聚合物电解质膜及其两侧的电极催化层组成.电极催化层一般由随机分布的Pt/C颗粒、离子聚合物和孔组成.Pt/C颗粒、离子聚合物和孔分别给电子、质子及反应物提供传递通路.电化学反应仅发生在三条通路同时具备的反应活性位上.因此,催化层的结构对电池性能有重要的影响.所以,了解结构-性能关系对提高PEMFC性能至关重要.但是通过实验分析表征方法研究这种关系不但成本高、周期长,而且很难分别研究各因素的影响,而数学模拟为此提供了重要手段.

©Editorial office ofActa Physico-Chimica Sinica

目前,人们建立了很多种催化层模型.早期的PEMFC催化层模型大多是宏观结构模型,有界面模型、1-4拟均相模型、5-10团聚体模型11-15以及定向结构模型16-19等.这些模型通过一些有效和平均的参数来近似描述催化层的结构特性.通常这类模型不能精确描述催化层结构-性能关系,而近十年内提出的微观结构模型对研究这种关系十分有用.

最常见的微观结构模型是格点模型.20-29这种模型在建模时通常用直角坐标三个方向上含有nx×ny× nz个元素的几何阵列来表示PEMFC电极中一个有代表性的空间区域.阵列中每个元素代表电极中的一个立方体区域,反应到几何图形上即为一个格点,每个格点的尺寸都相同.每个立方区域代表组成电极的某一特定相.这种模型能较好地反映催化层的内部结构并且模拟电极内部的传递现象及电化学反应.但是,这种模型不易用于模拟电极中Pt/C颗粒的尺度对电极性能的影响,而球形模型能很好地解决这一问题.

Hattori和他的同事们30最早提出了PEMFC催化层球型微观结构模型.该模型用一个贯穿催化层电极的长方体表示部分电极,用半径符合正态分布的一系列小球表示C颗粒.每个C球外部都被离子聚合物包覆,并且所包覆的离子聚合物的厚度也符合正态分布.然后,按照给定的Pt载量在每个C球的表面加载Pt球.这样就生成了一系列包覆离子聚合物的Pt/C颗粒小球.这些小球被依次随机地放入长方体中,如果新放入的小球与已经存在的小球重叠,则该小球放入成功,否则重新选择小球的位置,直到所有的小球都被放入.长方体中未被小球占据的区域表示孔相.气体在孔中传递,扩散通过离子聚合物层,然后到达Pt表面参与电化学反应.该模型只研究了离子聚合物包覆层厚度的标准差对池电压的影响.

Kim和Pitsch31用模拟退火技术建立了一个三相模型来模拟催化层的一部分.他们提出的模型中没有独立的Pt颗粒相,假设催化剂均匀分布在C球的表面.C球表面被厚度均一的离子聚合物膜包覆形成了新的小球,气体要通过包覆在C球表面的离子聚合物才会到达C球表面.这些小球通过随机的移动来达到规定的孔隙率并满足两点自相关函数.未被小球占据的模拟区域表示孔相.该模型用Lattice-Boltzmann法来模拟氧气和质子通过催化层的传递系数.Wu和Jiang32用同样的方法重建了尺度为200 nm×200 nm×200 nm的一部分催化层,并模拟了氧气和离子聚合物中的传递现象.然而,以上两个模型都没有考虑电化学反应.Lange等33建立了一个与之非常类似的三相模型,区别在于包覆离子聚合物膜的C球以随机被放置方式放到模拟区域中.基于此模型,他们模拟了C球尺寸对催化层内质量传递及电化学反应的影响.但是,该模拟只在200 nm×200 nm×200 nm这样小的一个区域中进行,不能准确地反映整个电极的特性.

虽然四相和三相模型能更详细地描述催化层结构,但是两相模型对于处理复杂的计算问题更有优势.PEMFC催化层内部反应物和生成物众多,物质传递和电化学反应极其复杂.也就是说,若要准确地模拟催化层内部的传递和电化学反应需要很多相应的微分方程.而且用微观结构模型来模拟催化层,其几何模型结构特别复杂.相应的,每个微分方程的求解区域都很复杂.可见,用微观结构模型来模拟PEMFC催化层的计算量非常大.因此,目前两相模型更适合用于优化催化层结构.另外,四相和三相模型都忽略了气体在离子聚合物中的传递,如果这一假设成立,那么催化层中必须存在孔通路.而通过热压制备的干催化层孔隙率只有20%,34在工作状态下,由于离子聚合物溶胀,催化层的孔隙率会更小.催化层离子聚合物与Pt/C的体积比约为1:1.35Nafion115的溶胀度约为25%-30%,36相应的工作状态下催化层孔隙率为8%-10%.磺化聚醚醚酮(SPEEK)与磺化酚酞型聚醚砜(PES-C)共混离子聚合物溶胀度为8%-50%,36那么相应的工作状态下催化层孔隙率为0%-17%.在孔隙率极低的情况下不可能存在孔通路.在这种情况下,气体在离子聚合物中的扩散成为影响气体浓度和反应电流分布的重要因素,进而会影响催化层的性能.因此,在低孔隙率下气体在离子聚合物中的传递不可忽略.

为了解决上述问题,本文中我们提出了一个新的两相球型催化层模型来模拟超薄电极并优化其结构,假设催化层中包含Pt/C颗粒(C相)和离子聚合物和孔的混合相(IP相).我们借助与离子聚合物在IP相中的体积分数相关的有效扩散系数,计算了离子电势、氧气、电化学反应速率等在催化层中的分布情况,并研究了Pt/C颗粒平均粒径和电极厚度对电池性能的影响.

2 数学模型

2.1 建模方法

我们考虑的电极由离子聚合物、Pt/C颗粒和气孔组成.本章中用在电极厚度方向(X方向)上贯穿电极的立方体来表示电极中有代表性的一部分,用在立方体中随机分布的不同粒径的小球表示Pt/C颗粒(C相).未被Pt/C球占据的区域为离子聚合物与气孔的均匀混合相,称为IP相.

假设每个模型中Pt/C球只有5种不同粒径,其粒径分别为(r-10)nm,(r-5)nm,r nm,(r+5)nm和(r+10)nm,其中r表示Pt/C球的平均粒径.Pt/C球的数量与其粒径有关并且成正态分布.根据给定的Pt/ C颗粒在催化层中的体积分数以及Pt/C球的粒径分布可以计算出不同粒径的Pt/C颗粒的数量,其计算方法与文献37中描述的类似.为了提高填充密度,在将Pt/C颗粒放入立方体时先放粒径大的,后放粒径小的.

放入Pt/C颗粒时,先在立方体中随机选择一个位置作为待放入球的球心,假定球心在直角坐标系三个方向上的坐标均为整数.然后,判断待放入小球的球心与已放入小球的球心之间的距离是否小于两球半径之和.如果是,则说明两球相交,这与实际不符,需重新选择球心位置.否则,将待放入球放入到立方体中.重复以上两个步骤,直至最后一个小球被放入到立方体中.

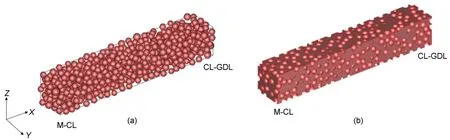

由于小球放入立方体后一般会有一部分在立方体外,通常模型内的Pt/C颗粒体积要小于给定值.因此,在建立模型时通常给定的Pt/C颗粒在催化层中的体积分数会比目标值略大.模型建立后,校核IP相的体积分数,若其值与目标值的相对误差小于1%,则模型生成完毕,模型示意图见图1.否则,重新建立.建模过程中先用C语言自编程序,建立了关于球心坐标与Pt/C颗粒粒径的结构数组A {坐标,直径},然后用COMSOL Multiphysics 3.5建立几何模型.

图1 电极模型示意图Fig.1 Schematic diagram of electrode model

模型建立完成后,需要分别检查C相和IP相的联通性以及各相元素的有效性,具体方法详见文献,28本文中予以简要说明.对于电子传递而言,只有与扩散层相连通的Pt/C颗粒才是有效的.这些有效的Pt/C小球构成了电子通路,属于有效电子传递区.而不在电子通路上的Pt/C球组成的区域为无效区域.质子和气体都在IP相中传递,只有既与扩散层相通又与膜相通的IP相才是有效的.我们假设电极模型中不同区域间存在点与点的接触即为连通,所以不存在无效IP相.电化学反应发生在质子、电子和气体三条通路同时具备的催化活性位上.本文中,我们假设催化剂在Pt/C小球表面均匀分布,而电极模型中所有的IP相均是有效的,所以电化学反应发生在有效Pt/C颗粒与IP相的界面.我们将有效Pt/C颗粒的面积与Pt/C颗粒总面积的比定义为催化剂利用率.

2.2 物质传递和电化学反应

PEMFC阳极极化很小,所以本文中我们只考虑阴极中的物质传递现象、电化学反应以及由此引起的阴极极化.由于Pt/C颗粒的电子电导率很高并且电极中电子导体与离子导体的体积分数相差不大,所以我们假设在电极各处的电子电势都等于气体扩散层与催化层(CL-GDL)界面上的电势(为了便于计算,我们假设其值等于平衡电势).

质子仅在离子聚合物中传递,即仅在IP相通路中传递.通路中不发生电化学反应,故其质量守恒方程有拉普拉斯方程的形式:28

其中Keff_IP表示IP相中的有效质子电导率,Km表示离子聚合物的质子电导率,φp表示局部质子电势,λ为IP相中离子聚合物的体积.

另外,氧气仅在IP通路中传递,而电化学反应发生在有效Pt/C表面,所以IP通路中没有氧气的生成和消耗.故氧气的质量守恒方程可表示为:

其中c表示局部氧气浓度,Deff_IP表示氧气在IP相中的有效扩散系数.另外,我们假设电极中气孔与离子聚合物均匀分布,且电极各处离子聚合物的溶胀度相同,所以氧气在IP相中的有效扩散系数Deff_IP为不随位置变化而改变的常数.

假设Pt均匀分布在Pt/C颗粒的外表面,那么电化学反应仅发生在有效C相元素与有效IP相元素的界面,我们定义这些界面为活性C/IP界面.氧气的反应速率方程可表示为

其中Rg表示氧气的反应速率,F、R和T分别表示法拉第常数、气体常数和温度.ηc表示阴极过电位,α表示电荷转换系数,Cref表示参考浓度,i0表示交换电流密度,n表示电荷转移数,为关联C相元素的面积Sm与电极中实际催化剂的面积Sr,我们引入二者的相关因子:28

其中ρ表示金属Pt的密度,r表示Pt颗粒的平均半径,A表示模拟的电极面积,mpt表示单位电极面积上的Pt载量.阴极过电势ηc与质子电势φp及电子电势φe及平衡电势差Eeq,c有关,表示为

质子的消耗速率Jm可表示为

电子在离子聚合物膜内不传递,同时我们假设氧气在离子聚合物膜中不传递,所以此膜与扩散层(MCL)界面上电子电流和氧气的通量都为0.另外,我们假设M-CL界面上通过的质子电流密度各处都等于平均电流密度I.这样,在M-CL界面上有

质子在气体扩散层中不传递,所以在气体扩散层与催化层(GDL-CL)界面上没有质子电流.氧气在GDL-CL界面的浓度假定为常数c0.这样,在M-CL界面上有

氧气在CL-GDL界面的浓度c0与其进料浓度(cin)有关.我们假设氧气浓度在扩散层内呈线性分布,21-24由费克定律有

其中LGDL表示GDL厚度.Deff_IP表示氧气在扩散层中的有效扩散系数,其值与扩散层孔隙率(εGDL)和曲折度(τGDL)有关,表示为

我们假设以计算区域四周的边界(除了M-CL和CLGDL界面以外的边界)为对称轴,可以生成整个电极的模型,所以这些边界均为对称性边界,表示为

用COMSOL Multiphysics 3.5求方程(1)和(2)在边界(4)、(7)、(8)、(9)和(10)下的解,可以得到电极中氧气、质子电势以及反应速率的分布以及阴极过电位.22在此基础上,我们可以计算出反映PEMFC性能的极化曲线.

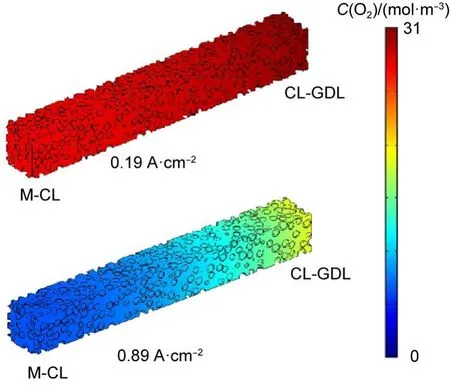

燃料电池单池电压(Ecell)是平衡电位(Eeq)、膜的欧姆电阻(ηohm)、阳极过电位(ηa)和阴极过电位(ηc)的代数和,表示为

在PEMFC中,氢气氧化的速率比氧气还原要快得多,所以可以忽略阳极过电位,这样式(13)可以写成

模拟极化曲线时,先设置电池内平均电流密度,然后根据其与阴极过电势和欧姆过电势的关系分别计算阴极和欧姆过电势,再根据式(14)计算池电压.重复上述步骤可以得到一系列池电压-平均电流密度点,这些点构成电池的极化曲线,具体算法流程见图2,计算中选用的参数6,14,22,24,38-41如表1所示.

图2 电池性能模拟算法流程示意图Fig.2 Flow chat of the simulation algorithm of cell performance

表1 模型计算所用参数Table 1 Parameters in the simulation calculation

3 结果与讨论

3.1 电势、氧浓度及反应速率分布

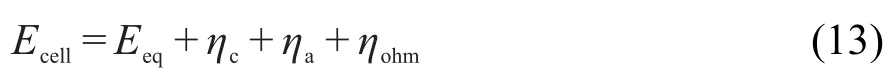

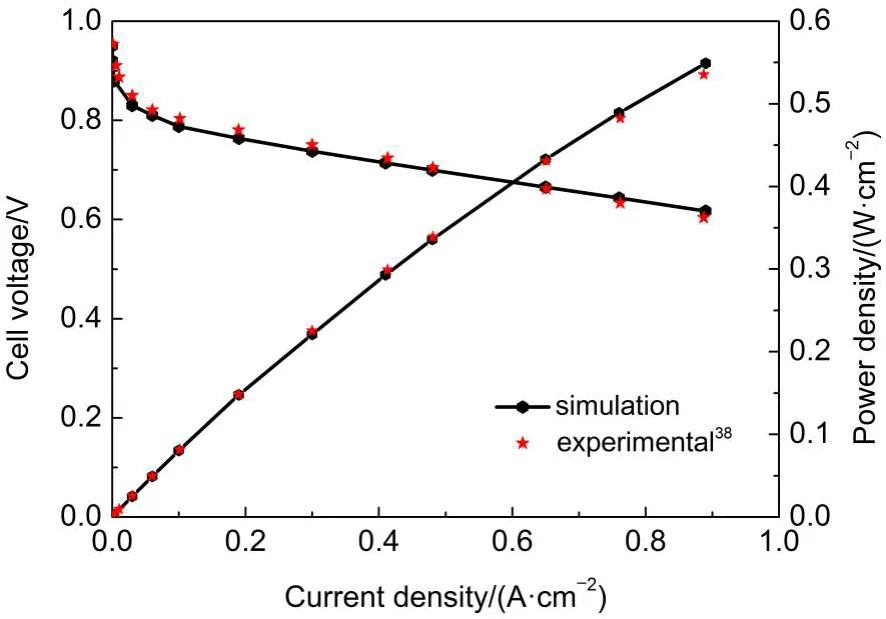

为了考察超薄催化层中的传递现象和电化学反应,用所建模型模拟的电池极化曲线与文献38中极化曲线的实验数据一致(见图3).另外,研究了阴极催化层中电势、氧浓度及反应速率分布情况.由于超薄电极厚度小,离子传递路径较常规电极短,传递阻力小.即便在电流密度较大的情况下,离子也能较及时地传递到反应活性位,使得电极中离子分布极其均匀(见图4).而对于氧气传递而言,尽管传递阻力也比常规电极小,但是由于工作状态下催化层孔隙率较小,气体传递阻力仍然很大.虽然超薄电极在高电流密度下氧气分布的梯度比常规电极21-24,28小,但是仍然有较明显的梯度分布(见图5).由于电极中各反应活性点的离子和氧气浓度不同,所以反应电流密度在电极厚度方向的分布不均匀.但是,由于超薄电极离子和气体的传递阻力比常规电极小,各反应活性点离子和气体的浓度都比较高,即便电流密度比较高,各个反应活性点反应速率相差的值比常规电极也小很多.因此,反应速率的分布梯度也比常规电极小(见图6).

图3 PEMFC的极化曲线Fig.3 Polarization curve of PEMFC

图4 不同电流密度下离子过电位分布Fig.4 Distribution of ionomer overpotential at different current densities

图5 不同电流密度下氧气浓度(C(O2))分布Fig.5 Concentration(C(O2))distribution of oxygen at different current densities

图6 不同电流密度下反应电流密度(I)分布Fig.6 Distribution of the reaction current density at different current densities(I)

3.2 电极厚度电池性能的影响

虽然减小电极的厚度能降低物质传递的阻力,但是Pt/C颗粒的数量也会随之减少.如果Pt/C颗粒的数量太少会导致电子通路连通性变差,进而导致催化剂利用率降低,甚至电子通路不能导通.可见,控制电极的厚度有利于提高电池的性能.因此,我们分别研究了三个不同厚度电极的性能以及由于厚度变化而导致的电极中物质传递性能以及电化学反应的变化.三个电极中Pt总量相等,但是我们忽略了由于电极中每个Pt/C颗粒上Pt载量的不同而导致的催化剂利用率的差异.

图7 电极厚度对电池性能的影响Fig.7 Effect of electrode thickness on cell performance mean particle size:40 nm

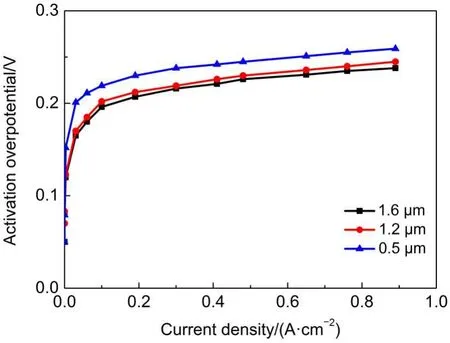

由图7可见,1.6 μm(表示电板厚度,下同)电极与1.2 μm电极性能接近,而0.5 μm电极性能比这两个电极低.这是因为随电极厚度降低,催化剂利用率会降低(1.6、1.2和0.5 μm电极的催化剂利用率分别为87.6%、83.1%和60.0%).催化剂利用率的降低不仅会导致电化学极化增大(如图8所示),还会使得相同电流密度下较薄电极的电化学反应速率比较厚电极大(如图9所示).因此,较薄电极在反应过程中消耗氧气和离子的速率要比较厚电极快,如果氧气和离子传递到反应活性位的量不足以满足其消耗,那么相应的浓差极化和欧姆极化就会比厚电极大.而与此同时,氧气和离子在较薄电极中传递的阻力要小,这会使薄电极中的浓差极化和欧姆极化比厚电极小.可见,浓差极化和欧姆极化的变化由这两种作用耦合的结果决定.由图10可见,1.2 μm电极的离子过电势梯度与1.6 μm电极接近,均比0.5 μm电极小.这说明这两个电极欧姆极化相近,并且比0.5 μm电极的欧姆极化要小.另外,由图11可见,1.2 μm电极的浓差极化最小,1.6 μm电极的浓差极化最大.最终,在三种极化的共同作用下,0.5 μm电极的性能最差.

图8 电极厚度对活化极化的影响Fig.8 Effect of electrode thickness on activation polarization

图9 反应电流密度在电极厚度方向上的分布Fig.9 Distribution of reaction current density across the electrode

图10 离子电势在电极厚度方向上的分布Fig.10 Distribution of ionomer overpotential across the electrode

图11 氧气浓度在电极厚度方向上的分布Fig.11 Distribution of O2concentration across the electrode

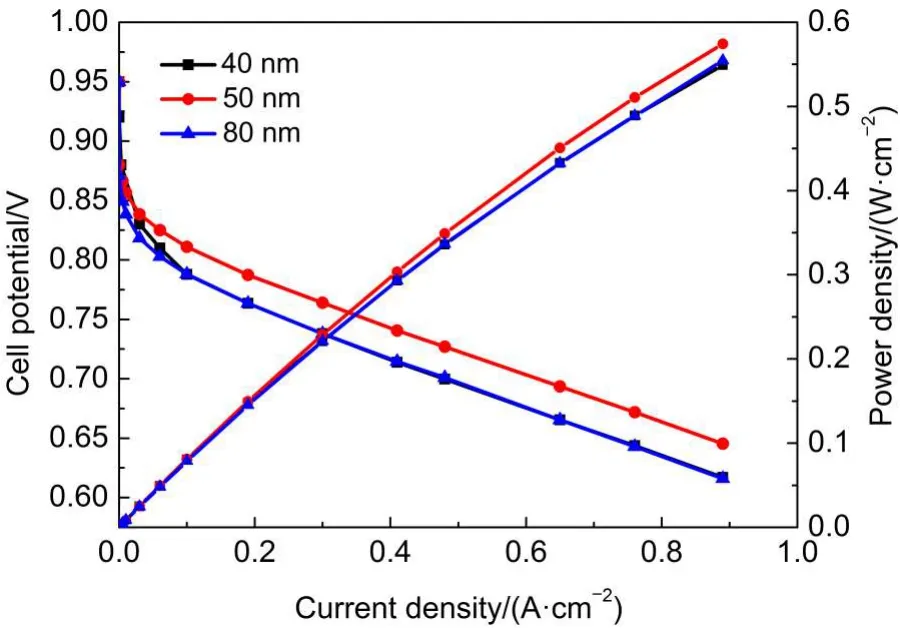

3.3 Pt/C颗粒平均粒径对电池性能的影响

我们早期的工作26已经证明Pt/C颗粒粒径适中时催化剂利用率较高.本研究中所用Pt/C颗粒平均粒径为40、50和80 nm,经计算相应的催化剂利用率分别为87.6%、91.3%和86.4%.因此,Pt/C颗粒平均粒径为50 nm的电极电化学极化最小,如图12所示.

图12 Pt/C平均粒径对活化极化的影响Fig.12 Effect of Pt/C mean particle size on activation polarization

Pt/C颗粒平均粒径越大,电极中的Pt/C颗粒越少,气体和质子通路的曲折性越低,气体和质子传递的阻力也就越小.Lange等33的工作也证明Pt/C颗粒粒径越大,电极中氧气的有效扩散系数和有效质子电导率越大.可见,Pt/C颗粒平均粒径越大,越有利于提高气体和质子的传递速率从而降低浓差极化和欧姆极化.但是,由图13可见,Pt/C颗粒平均粒径为50 nm的电极欧姆极化却比另外两电极大.这是因为,Pt/C颗粒平均粒径越大,相同电流密度下电化学反应速率越大(见图14),相应地氧气和质子的消耗速率越大.如果传递速率的增量小于消耗速率的增量,那么浓差极化和欧姆极化就会增大,反之亦然.在以上两种机理的耦合作用下,Pt/C颗粒平均粒径为50 nm的电极欧姆极化比另外两电极大(见图13),而三个电极浓差极化相差不大(见图15).

图13 电极厚度方向上离子电势分布Fig.13 Distribution of ionomer potential across the electrode

图14 电极厚度方向上反应速率分布Fig.14 Distribution of reaction current density across the electrode

图15 电极厚度方向上氧气浓度分布Fig.15 Distribution of oxygen concentration across the electrode

由于本文中研究的是超薄电极,氧气和质子的传递阻力本就比较小.即便在高电流密度下Pt/C颗粒平均粒径对浓差极化和欧姆极化的影响也比较小,所以电池性能主要由电化学极化决定.Pt/C颗粒平均粒径为50 nm时,电化学极化最小,电池性能最高(见图16).

图16 Pt/C粒径对电池性能的影响Fig.16 Effect of Pt/C size on cell performance

4 结论

建立了一种新的两相球型催化层模型来模拟PEMFC超薄电极,用粒径符合正态分布的球表示Pt/C颗粒,通过随机选择球心位置的方式使Pt/C颗粒分布到电极模型中,未被Pt/C颗粒占据的模型区域表示离子聚合物和孔的混合相.与常规电极相比,由于质子和氧气的传递阻力小,超薄电极中离子电势、氧气浓度和反应电流在电极厚度方向上的分布都更均匀.但是,并非电极厚度越薄电池性能越好.因为电极厚度太薄不仅会使催化剂利用率降低从而导致电化学极化增大,还有可能因局部反应电流太大而使氧气和质子的消耗速率增大而导致浓差极化和欧姆极化增大.选用粒径适中的Pt/C颗粒不仅有利于提高催化剂利用率从而降低电化学极化,还可以相应地降低氧气和质子的传递阻力,但是可能因电化学反应速率增大而导致欧姆极化和浓差极化的增大.对于超薄电极而言,电池性能主要由电化学极化决定.

(1)Nguyen,T.V.;White,R.E.J.Electrochem.Soc.1993,140, 2178.doi:10.1149/1.2220792

(2)Dutta,S.;Shimpalee,S.;Zee Van,J.W.J.Appl.Electrochem.2000,30,135.doi:10.1023/A:1003964201327

(3)Berning,T.;Djilali,N.J.Power Sources2003,124,440.doi: 10.1016/S0378-7753(03)00816-4

(4)Lee,W.K.;Shimpalee,S.;Zee Van,J.W.J.Electrochem.Soc.2003,150,A341.

(5)Newman,J.S.;Tobias,C.W.J.Electrochem.Soc.1962,109, 1183.doi:10.1149/1.2425269

(6)Marr,C.;Li,X.G.J.Power Sources1999,77,17.doi:10.1016/ S0378-7753(98)00161-X

(7)Song,D.;Wang,Q.;Liu,Z.;Eikerling,M.;Xie,Z.;Navessin,T. Electrochim.Acta2005,50,3347.doi:10.1016/j. electacta.2004.12.008

(8)Cheng,C.H.;Lin,H.H.;Lai,G.J.J.Power Sources2007,164, 730.doi:10.1016/j.jpowsour.2006.11.039

(9)Um,S.;Wang,C.;Chen,K.S.J.Electrochem.Soc.2000,147, 4485.doi:10.1149/1.1394090

(10)You,L.;Liu,H.Int.J.Hydrog.Energy2001,26,991.

(11)Jung,C.Y.;Kim,W.J.;Yi,S.C.J.Membrane Sci.2009,341, 5.doi:10.1016/j.memsci.2009.06.006

(12)Rao,R.M.;Rengaswamy,R.J.Power Sources2006,158, 110.doi:10.1016/j.jpowsour.2005.09.043

(13)Roshandel,R.;Farhanieh,B.Int.J.Hydrog.Energy2007,32, 4424.doi:10.1016/j.ijhydene.2007.06.027

(14)Rao,R.M.;Rengaswamy,R.Chem.Eng.Res.Des.2006,84, 952.doi:10.1205/cherd06018

(15)Secanell,M.;Karan,K.;Suleman,A.;Djilali,N.Electrochim. Acta2007,52,6318.doi:10.1016/j.electacta.2007.04.028

(16)Du,C.Y.;Cheng,X.Q.;Yang,T.;Yin,G.P.;Shi,P.F. Electrochem.Commun.2005,7,1411.doi:10.1016/j. elecom.2005.09.022

(17)Du,C.Y.;Yang,T.;Shi,P.F.;Yin,G.P.;Cheng,X.Q. Electrochim.Acta2006,51,4934.doi:10.1016/j. electacta.2006.01.047

(18)Du,C.Y.;Yin,G.P.;Cheng,X.Q.;Shi,P.F.J.Power Sources2006,160,224.doi:10.1016/j.jpowsour.2006.01.041

(19)Chisaka,M.;Daiguji,H.Electrochem.Commun.2006,8, 1304.doi:10.1016/j.elecom.2006.06.009

(20)Wei,Z.D.;Ran,H.B.;Liu,X.A.;Liu,Y.;Sun,C.X.;Chan,S. H.;Shen,P.K.Electrochim.Acta2006,51,3091.doi:10.1016/j. electacta.2005.08.048

(21)Wang,G.Q.;Mukherjee,P.P.;Wang,C.Y.Electrochim.Acta2007,52,6367.doi:10.1016/j.electacta.2007.04.073

(22)Wang,G.;Mukherjee,P.;Wang,C.Electrochim.Acta2006,51, 3139.doi:10.1016/j.electacta.2005.09.002

(23)Wang,G.Q.;Mukherjee,P.P.;Wang,C.Y.Electrochim.Acta2006,51,3151.doi:10.1016/j.electacta.2005.09.003

(24)Mukherjee,P.P.;Wang,C.Y.J.Electrochem.Soc.2006,153, A840.

(25)Siddique,N.A.;Liu,F.Q.Electrochim.Acta2010,55, 5357.doi:10.1016/j.electacta.2010.04.059

(26)Wang,H.X.;Cao,P.Z.;Wang,Y.X.Front.Chem.Eng.China2007,1,146.doi:10.1007/s11705-007-0027-3

(27)Zhang,J.J.;Cao,P.Z.;Xu,L.;Wang,Y.X.Front.Chem.Sci. Eng.2011,5,297.doi:10.1007/s11705-011-1201-1

(28)Zhang,J.J.;Yang,W.;Xu,L.;Wang,Y.X.Electrochim.Acta2011,56,6912.doi:10.1016/j.electacta.2011.06.026

(29)Chen,Q.X.;Zhang,J.J.;Wang,Y.X.Acta Phys.-Chim.Sin.2013,3,559.[陈秋香,张洁婧,王宇新.物理化学学报,2013,3,559.]doi:10.3866/PKU.WHXB201301082

(30)Hattori,T.;Suzuki,A.;Sahnoun,R.;Koyama,M.;Tsuboi,H.; Hatakeyama,N.;Endou,A.;Takaba,H.;Kubo,M.;Carpio,C. A.D.Appl.Surf.Sci.2008,254,7929 doi:10.1016/j. apsusc.2008.03.165

(31)Kim,S.H.;Pitsch,H.J.Electrochem.Soc.2009,156,B673.

(32)Wu,W.;Jiang,F.M.Int.J.Hydrog.Energy2014,39, 15894.doi:10.1016/j.ijhydene.2014.03.074

(33)Lange,K.J.;Sui,P.C.;Djilali,N.J.Electrochem.Soc.2010,157,B1434.

(34)Ihonen,J.;Jaouen,F.;Lundblad,A.;Anders,L.;Goran,S.J. Electrochem.Soc.2002,149,A448.

(35)Wang,Q.;Eikerling,M.;Song,D.;Liu,Z.;Navessin,T.;Xie, Z.;Holdcrofta,S.J.Electrochem.Soc.2002,149,A448.

(36)Gao,Q.J.;Wang,Y.X.;Xu,L.;Wei,G.Q.;Wang,Z.T.Acta Polymerica Sinica2009,1,45.[高启君,王宇新,许 莉,卫国强,王志涛.高分子学报,2009,1,45.]

(37)Cao,P.Z.Simulations of the PEMFC Catalyst Layer by Monte Carlo Method.MD Dissertation,Tianjin University,Tianjin, 2007.[曹鹏贞.PEMFC催化层的Monte Carlo模拟[D].天津:天津大学,2007.]

(38)Ismagilov,Z.R.;Kerzhentsev,M.A.;Shikina,N.V.;Lisitsyn, A.S.;Okhlopkova,L.B.;Barnakov,C.N.Catal.Today2005,102,58.

(39)Kulikovsky,A.A.;Divisek,J.;Kornyshev,A.A.J.Electrochem. Soc.1999,146,3981.doi:10.1149/1.1392580

(40)Chen,F.;Chang,M.H.;Hsieh,P.T.Int.J.Hydrog.Energy2008,33,2525.doi:10.1016/j.ijhydene.2008.02.077

(41)Ju,H.;Wang,C.Y.;Cleghorn,S.;Beuscher,U.J.Electrochem. Soc.2006,153,A249.

Simulation of Sphere-Microstructure Model of the Catalyst Layer in a PEMFC

ZHANG Jie-Jing1,2,*WANG Yu-Xin2XU Li2

(1School of Life Sciences,Jilin Agricultural University,Changchun 130118,P.R.China;2State Key Laboratory of Chemical Engineering,School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,P.R.China)

The catalyst layer in a proton-exchange-membrane fuel cell(PEMFC)was simulated based on a sphere-microstructure model that consisted of Pt/C particles and a mixed ionomer-pore phase.Pt/C particles were randomly distributed in the model and were treated as spheres with a normal distribution of their size assumed.Transport and electrochemical reactions in the model catalyst layer were calculated.The variation of oxygen level,overpotential,reaction rate,and cell current through the catalyst layer was discussed in relation to changes in electrode thickness and Pt/C particle size.The corresponding polarization curves were also analyzed.Through this analysis,optimal values for electrode thickness and particle size were achieved.

Ultrathin electrode;Sphere microstructure model;Pt/C particle size; Electrode thickness; Catalyst utilization

O646

10.3866/PKU.WHXB201501221www.whxb.pku.edu.cn

Received:November 4,2014;Revised:January 22,2015;Published on Web:January 22,2015.

∗Corresponding author.Email:zjjx124@163.com;Tel:+86-431-84533360-8023.

The project was supported by the National Natural Science Foundation of China(20606025),Jilin Agricultural University,China(201409),and ChangchunAdministration of Science&Technology,China(2013173).

国家自然科学基金(20606025),吉林农业大学科研启动基金(201409)及长春市科技局(2013173)资助项目