某两缸柴油机活塞销咬合问题研究

2015-12-29

某两缸柴油机活塞销咬合问题研究

王乾1,2,胡志远2,邓君1,邢东仕1

(1.上汽集团股份有限公司技术中心,上海201206;2.同济大学汽车学院,上海201804)

摘要针对某两缸柴油机活塞销咬合问题,从活塞销的椭圆变形、活塞销轴承的配合间隙等方面分析了活塞销咬合的原因,通过调整活塞销轴承配合间隙,制订了活塞销抗咬合解决方案,进行了试验验证,解决了该机的活塞销咬合问题,为活塞销轴承间隙设计提供了参考。

关键词:柴油机活塞销咬合椭圆变形

来稿日期:2015-04-07

1 概述

活塞销连接活塞与连杆,并承受着周期变化的冲击载荷。活塞销与活塞销孔、连杆小头孔共同组成活塞销轴承,由于活塞销轴承副之间的相对运动角度小,难以建立良好的润滑油膜,润滑条件较差。一旦润滑油膜厚度不足或被破坏,就会发生活塞销轴承拉毛或咬合。因此,在活塞销轴承设计时,不仅要保证有足够的承载面积,减少接触应力,还应该减小活塞销自身的椭圆变形,并设计足够的配合间隙,以保证能建立足够的润滑油膜厚度。

为改善某两缸柴油机的振动问题,对连杆及活塞、活塞销组成的总成进行了减重设计。但在随后的试验验证中,连续出现了2例活塞销咬合故障。针对上述活塞销咬合问题,利用经验公式,进行了计算,分析了根本原因,制订了解决方案,并进行了验证。

2 故障描述

为验证活塞连杆总成的减重效果,安排了2台发动机同时进行台架试验,分别为快速拉缸试验和250 h发动机可靠性试验。快速拉缸试验运行7 min时,突然故障停机,且不能再次起动。拆解发动机后,发现第一缸的活塞销与连杆小头严重咬合,无法转动,且外表面有发蓝情况,如图1所示;同时活塞裙部表面与缸套表面也有大面积拉伤。

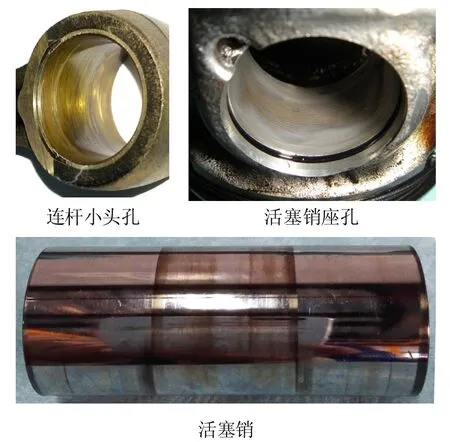

而250 h可靠性试验,不仅完成了发动机全部工况试验,而且试验过程中,发动机未出现任何异常。但在拆解时发现活塞销、连杆小头孔、活塞销孔的表面存在明显拉痕,如图2所示。

3 原因分析及排查

根据经验,导致活塞销咬合的原因主要有如下3种[1]:(1)活塞销轴承处的配合间隙小,润滑油膜不易建立,形成干摩擦;(2)活塞销轴承处变形过大,产生局部干摩擦;(3)润滑或冷却不足,摩擦产生的热量不能及时被带走,油膜被破坏,导致干摩擦。而导致上述问题的因素可能是由零部件设计、质量、装配、试验运行等各个环节引起,因此排查工作围绕上述各环节展开。

图1 快速拉缸试验解析结果

图2 250 h可靠性试验解析结果

对250 h耐久试验后的连杆进行了检测,结果显示连杆小头孔的最大磨损量为0.014 mm,而所测得的各截面最大圆度为0.002 mm。由此判断连杆小头孔在试验过程中基本没有变形。

追溯检查各零件对应的检测报告,活塞销、活塞销孔、连杆小头孔的尺寸公差、位置公差及表面粗糙度均符合图纸要求。装配过程也都严格按规范进行操作并记录,可以排除零部件质量及装配过程导致的间隙不合格、变形过大等问题。

试验监控记录显示,整个试验过程中主油道压力均保持在400 kPa以上,满足润滑设计要求。拆解后的活塞冷却喷嘴经检测,功能完好,未见性能下降或失效。活塞销处润滑主要依靠润滑油的飞溅,油压正常且活塞冷却喷嘴功能完好,说明试验过程中可以提供良好的润滑条件。

综合分析,造成活塞销咬合问题是由于活塞销轴承处的配合间隙过小、或者活塞销轴承处变形过大,导致干摩擦而引起。

4 校核计算

活塞销在气缸压力及惯性力作用下产生弯曲变形和椭圆变形。活塞销弯曲变形大,会导致活塞销座损坏,而活塞销椭圆变形过大,则会导致配合间隙变小,形成干摩擦,从而引起活塞销咬合[2]。因此重点检查活塞销的椭圆变形情况。

4.1活塞销的椭圆变形分析

根据里卡多咨询公司推荐的Rothmann经验公式,计算活塞销的椭圆变形量公式和所研究的柴油机各参数对应值如下:

式中,

p——最大气缸压力,16 MPa;

D——气缸直径,80 mm;

d——活塞销外径,27 mm;

L——活塞销长度,66 mm;

E——活塞销材料的弹性模量,MPa;

t——活塞销壁厚,7 mm。

活塞销的材料为20Cr合金钢,其弹性模量E 取2.1×104MPa。由公式(1),可求得活塞销的最大椭圆变形量为0.017 4 mm。

同样,根据里卡多咨询公司推荐的活塞销最大椭圆变形量许用值的经验公式:

可求得该发动机活塞销椭圆变形量的许用值为0.021 mm。因此活塞销的椭圆变形量处于合理范围。

4.2活塞销轴承的配合间隙分析

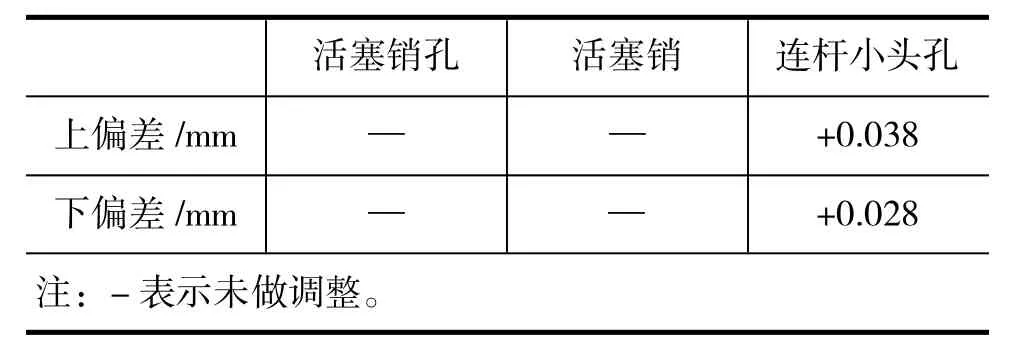

活塞销轴承处的配合间隙包括活塞销与活塞销孔的配合间隙、活塞销与连杆小头孔的配合间隙。活塞销孔、活塞销和连杆小头孔的尺寸公差如表1所示。

表1 活塞销等零件尺寸公差

由表1可知,活塞销与活塞销孔之间的初始装配间隙为0.01 mm~0.02 mm。活塞销的体积胀大量按ISO 18669-1标准《内燃机-活塞销-第1部分:一般要求》进行控制,即要求220℃条件下保温4 h后,外径膨胀量不大于0.006 mm。因此,在工作时,活塞销外径受温度的影响很小,可以忽略不计。一般情况下,活塞销座设计,除能够承受较高的压力外,还需采用特殊结构使之有一定弹性,以适应活塞销的变形。且铝合金活塞的热膨胀系数比较大,通常为(17~22)×10-6/℃,在工作时活塞销孔受热直径会胀大,可以抵消活塞销的椭圆变形量[3]。因此,活塞销与活塞销孔的配合间隙处在合

理范围,并不会受到活塞销椭圆变形的影响。由表1可知,活塞销与连杆小头孔的初始装配间隙为0.018 mm~0.032 mm。由于连杆小头及连杆小头衬套与活塞销的热膨胀系数差别不大,因此活塞销与连杆小头孔的配合间隙受温度影响较小。连杆小头的下半圆有连杆杆身的加强作用,刚度很大,所以连杆小头设计时一般只考虑强度问题。活塞销与连杆小头孔的初始装配间隙除抵消活塞销的椭圆变形外,还应有一定的工作间隙用于确保足够油膜厚度,从而避免干摩擦、咬合[4]。

由下式计算初始装配间隙啄:

式中,

啄——初始装配间隙,mm;

啄忆——最小工作间隙,mm。

根据马勒公司的经验数据,对于轻型柴油机,活塞销与连杆小头孔的最小工作间隙为[5]:

啄忆>6‰d(5)

由公式(4)和(5)可知,活塞销与连杆小头孔的初始配合间隙至少应大于0.033 6 mm。显然该机活塞销与连杆小头孔的初始装配间隙小于计算值,说明活塞销与连杆小头孔的初始配合间隙过小,由此导致了活塞销与连杆小头孔的咬合。二者咬合后引起温度上升,进而导致活塞销轴承处的润滑条件恶化,致使活塞销孔与活塞销咬合。

5 解决措施

根据上述分析,对连杆小头孔与活塞销的配合间隙进行了调整,使之符合马勒公司的经验数据。调整后的数据如表2所示。

连杆按调整后的设计方案重新制作样件,并进行了相关试验。结果表明,该改进方案通过了快速拉缸、250 h耐久等一系列试验;活塞销孔、活塞销、连杆小头孔的表面磨损情况得到较大改善,未发生咬合现象。250 h耐久试验后的解析结果如图3所示。

表2 调整后的各零件公差

图3 改进方案250 h耐久试验解析结果

6 结论

通过活塞销的椭圆变形量、活塞销轴承处的配合间隙分析与计算,分析了某两缸柴油机活塞销发生咬合的根本原因,制订了解决措施、并进行了试验验证。研究结果可以对活塞销轴承间隙设计提供参考。

参考文献

[1]邰明辉.钢顶铁裙活塞销座与活塞销咬合的原因分析和防止措施[J].铁道机车车辆. 1998(2).

[2]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981:316-320.

[3]万欣,林大渊.内燃机设计[M].天津:天津大学出版社,1989:209-210.

[4]司庆九,詹樟松,闵龙等.发动机曲柄连杆机构活塞销卡滞现象机理分析[J].汽车技术,2010(5):30-34.

[5] Mahle Gmbh. Cylinder Components: Properties, Applications, Materials [M]. Vieweg+Teubner, 2010: 35-37.

Study on Piston Pin Scuffing of a Two-Cylinder Diesel Engine

Wang Qian1,2, Hu Zhiyuan2, Deng Jun1, Xing Dongshi1

(1. SAIC Group Co., Ltd., Technical Center, Shanghai 201206, China;

2. Tongji University, School of Automotive Studies, Shanghai 201804, China)

Abstract:To deal with the scuffing issue of piston pin bearing of a two-cylinder diesel engine, the piston pin oval deformation was calculated and the piston pin bearing fit clearances were analyzed to find out the root cause. The scuffing issue was fixed by increasing the clearances between piston pin and small end bush. The solution was validated by engine bench test with good result. The experience can be referenced.

Key words:diesel engine, piston pin, scuffing, oval deformation

作者简介:王乾(1977-),男,工程师,主要研究方向为发动机设计开发。

doi:10.3969/j.issn.1671-0614.2015.02.009