离心力驱动液压膨胀式高速刀柄设计

2015-12-29王军,马灿,韩亚丽等

离心力驱动液压膨胀式高速刀柄设计

王军1马灿1韩亚丽2张淳1

1.燕山大学,秦皇岛,0660042.石家庄煤矿机械有限责任公司,石家庄,050031

摘要:针对高速刀柄与主轴锥孔离心膨胀不匹配的问题,设计了一种新型高速刀柄。刀柄采用实心短锥、双面定位结构。刀柄上安装有离心力驱动液压弹性膨胀系统,用以补偿刀柄与主轴锥孔的离心膨胀差。阐述了新型高速刀柄的结构原理,对刀柄几何参数和配合过盈量进行了设计;利用ANSYS有限元软件分析了刀柄的极限转速及与主轴的径向连接刚度。研究结果表明,新型刀柄与同规格的HSK高速刀柄相比,极限转速提高了约38%,且径向连接刚度也有所提高,适合用于高速加工。

关键词:高速刀柄;离心力;极限转速;连接刚度;有限元方法

中图分类号:TG702

收稿日期:2015-01-28

基金项目:国家自然科学基金资助项目重点项目(51335007);河北省自然科学基金资助项目(E2014203097)

作者简介::王军,男,1965年生。燕山大学机械工程学院教授、博士。主要研究方向为高速加工技术、水射流加工技术。出版专著2部,发表论文50余篇。马灿,男,1990年生。燕山大学机械工程学院硕士研究生。韩亚丽,女,1986年生。石家庄煤矿机械责任有限公司助理工程师。张淳,女,1965年生。燕山大学信息科学与工程学院高级实验师。

Design of High-speed Tool Holder with Hydraulic Expansion System Driven by Centrifugal Force

Wang Jun1Ma Can1Han Yali2Zhang Chun1

1.Yanshan University,Qinhuangdao,Hebei,066004

2.Shijiazhuang Coal Mining Machinery Co., Ltd., Shijiazhuang,050031

Abstract:Against the centrifugal expansion mismatch of high-speed tool holder and taper hole of the spindle,a new type of high-speed tool holder was designed.It had the structure of short solid taper-shank and double-sided positioning.A hydraulic elastic expansion system driven by centrifugal force was installed on the tool holder so as to compensate difference of the centrifugal expansions. The structure principle of tool holder was introduced herein.The geometrical parameters and interference were designed.The limit rotate speed and connection stiffness were analyzed by use of ANSYS.The research results prove that the limit rotate speed of new type of tool holder is 38% higher than that of the same specification HSK tool holder,and the radial connection stiffness is also improved to some extents,so this new type of tool holder is suitable to high speed machining.

Key words:high-speed tool holder;centrifugal force;limit rotate speed;connection stiffness;finite element method(FEM)

0引言

高速刀柄是高速主轴与刀具连接的关键件。普通7∶24锥度BT刀柄的离心膨胀量小于主轴锥孔的膨胀量,且锥柄和锥孔在大小端的离心膨胀差不等,导致刀柄与主轴的定位精度和连接刚度大幅下降,不适于高速加工。

为解决高速离心膨胀问题,20世纪80年代末,德国、美国、日本等国家相继开发了双面(锥面和端面)定位高速刀柄。一类是中空短锥结构,如德国的HSK、美国的KM和瑞典的Capto等刀柄;另一类是传统BT刀柄的改进型,如日本的Big-Plus、3Lock、NC5、WSU等刀柄。HSK是最具代表性的高速刀柄,为双面定位、中空薄壁、1∶10小锥度短锥结构,并利用中空柄部使用外胀式夹紧机构,在一定程度上缓解了高速刀柄与主轴锥孔离心膨胀的不匹配问题,但仍存在极限转速(刀柄与主轴锥孔即将分离而不能保证径向定位时的转速)低、强度刚度低、锥柄易磨损、动态性能差等问题[1]。Agaplou[2]利用线弹性理论建立了主轴-刀柄连接的力学模型,揭示了连接刚度随转速的变化规律;Ahmadi等[3]利用仿真与试验揭示了主轴-刀柄连接的接触应力分布和阻尼比变化规律;Namazi等[4]采用有限元和试验方法,研究了不同拉刀力对主轴-刀柄系统动态性能的影响规律。

国内研究主要集中在对国外高速刀柄进行参数优化以及对性能进行研究方面。王贵成等[5]建立了HSK刀柄的力学模型,并研究了其静动态特性;冯平法等[6]建立了HSK刀柄临界转速的计算模型,分析了刀柄的锥面接触状况与夹紧力和转速的关系;张松等[7]运用弹塑性力学和非线性有限元技术分析了刀柄-主轴连接的受力变形和接触应力特征;高相胜等[8]对刀柄-主轴接触面的刚度建模方法进行了研究;Xiao等[9]对高速工具系统的切削稳定性进行了试验研究。

针对高速刀柄-主轴的离心膨胀问题,本文设计了一种新型离心膨胀动态补偿高速刀柄(hydraulic expansion high speed toolholder,HE),并对其性能进行了分析。

1新型刀柄的工作原理与结构

1.1刀柄的工作原理

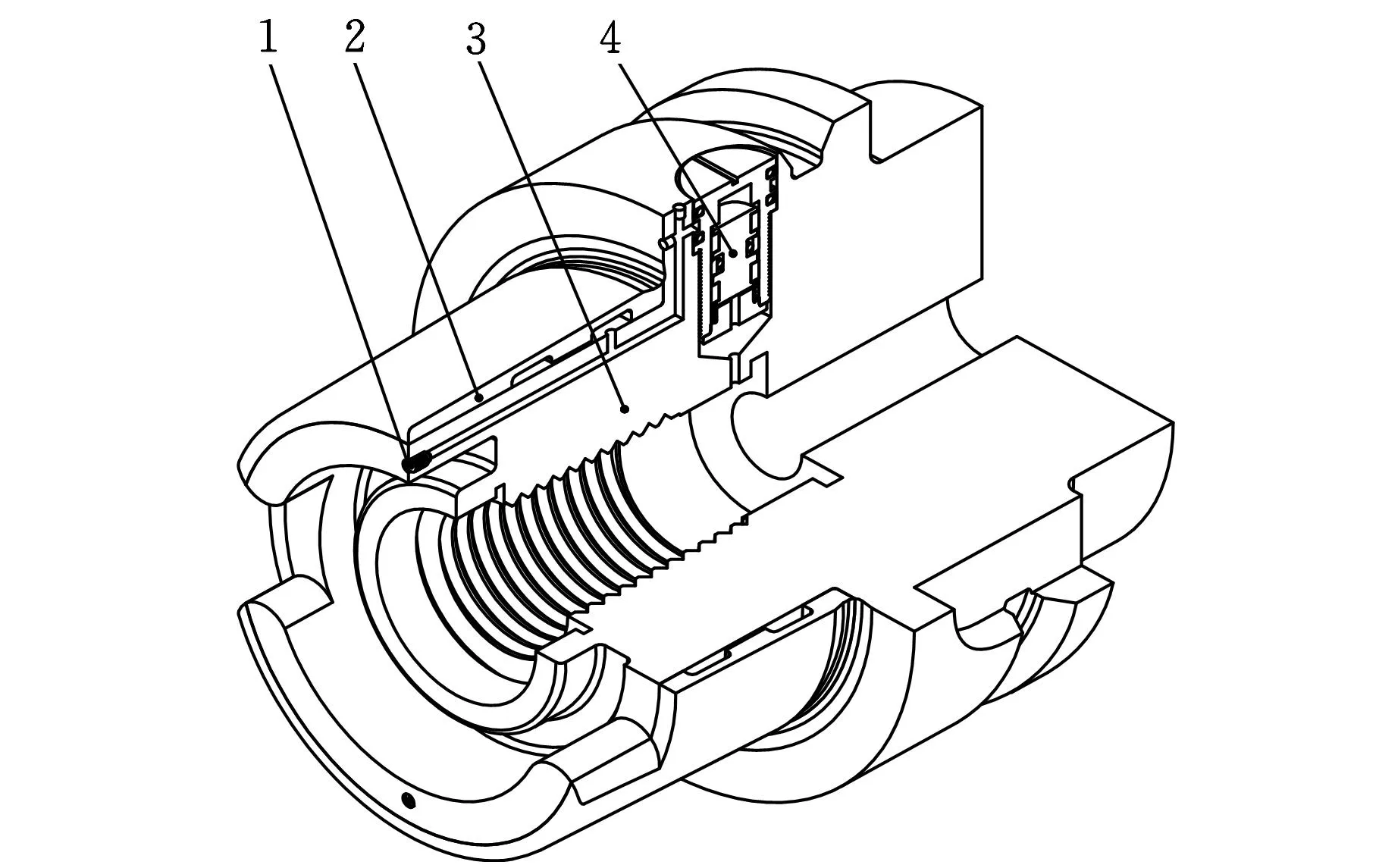

本文设计的HE刀柄结构如图1所示,主要包括刀柄体、膨胀套、离心动力缸(以活塞自身离心力为驱动力的液压缸)、油塞等部分。

1.油塞 2.膨胀套 3.刀柄体 4.离心动力缸 图1 HE刀柄结构图

当机床主轴带动刀柄旋转时,活塞以自身离心力作为动力源驱动液压油产生油压,液压油通过油路进入膨胀套内表面的油腔内,使膨胀套薄壁处产生径向弹性变形,对主轴锥孔与刀柄锥体的离心膨胀差进行补偿。转速愈高,活塞的离心力愈大,油压随之增加,膨胀套的径向补偿量增大,从而保证高速下刀柄与主轴锥孔的良好接触。

1.2刀柄的结构

本文设计的HE刀柄为实心短锥、双面定位结构。膨胀套外表面为1∶10锥面,内表面为圆柱面,并开有两个连通的环形油腔,即两油腔中间的肋与刀柄体柱面留有缝隙。刀柄体圆柱柄与膨胀套为过盈连接,装配后精磨各定位表面。刀柄体凸缘处有两个关于刀柄轴线对称的圆孔,孔内各安装一个由缸体、活塞、弹簧和缸盖等组成的离心动力缸。活塞底部装有压缩弹簧支承活塞,起预置压力和增大阻尼作用。离心动力缸与刀柄体采用柱面定位和螺纹连接。离心动力缸通过缸体及刀柄体上的油路与膨胀套油腔连通,油路关于刀柄轴线对称布置。刀柄体尾端两个油路端孔使用内六角油塞密封,除了密封和注油时排气外,还通过将其旋入一定深度反压活塞来调节活塞最大工作行程(初始状态弹簧使活塞处在外端,行程为零),避免两个离心动力缸在高速旋转时出现非对称导致刀柄不平衡。

为了与同规格HSK刀柄兼容,HE刀柄选用标准HSK-A63高速刀柄的外形尺寸,主轴锥孔尺寸相应为德国DIN69063标准的HSK-A63锥孔。HE刀柄选用M16的BT标准拉钉拉紧。

2刀柄结构参数设计

结构设计的初始参数:根据有限元分析,初定HE刀柄极限转速为40 000r/min。在此极限转速下,HSK与HE刀柄应具有相同的锥面平均接触应力,据此利用有限元方法计算膨胀套的补偿量,进而确定离心动力缸应提供的油压p为8MPa。

2.1离心动力缸设计

离心动力缸结构如图2所示。参照标准单作用活塞缸的设计准则设计。

1.孔用旋转密封 2.缸筒 3.格来圈 4.活塞 5.支撑环 6.弹簧 7.缸盖 图2 离心动力缸的结构图

活塞材料选用表面镀铬40Cr。通过活塞的离心力获得油压,活塞高度H与油压p的关系为

H=p/(rω2ρ)

(1)

式中,p为油压,Pa;r为以刀柄轴线为中心的活塞质心半径,m;ω为主轴角速度,rad/s;ρ为活塞材料密度,kg/m3。

代入相关数据,求得活塞高度H=8.8mm;在满足油压条件下,活塞直径尽量取较小值,定为7mm。

缸体材料选用45调质无缝钢管,其内直径为7mm,外直径为10mm,长度为18mm。活塞与缸体为动密封,选用MGL006型格来圈,并设置导向支承环。缸体与刀柄体安装孔选用TKX413型组合密封。

2.2过盈量的确定

2.2.1刀柄(膨胀套)/主轴过盈量的确定

类比HSK-A63刀柄,确定刀柄(膨胀套)/主轴的过盈量。DIN标准规定HSK-A63刀柄/主轴的配合过盈量如下:大端(距刀柄法兰端面6.3mm处)过盈量为4~12μm,小端(距刀柄端面21mm处)过盈量为0~8μm。因HE刀柄为实心刀柄,刚性大,适当减小大端过盈量,确定HE刀柄/主轴的锥面配合大端过盈量为2~10μm,小端过盈量与HSK刀柄相同,为0~8μm。分析计算时取最小过盈量。

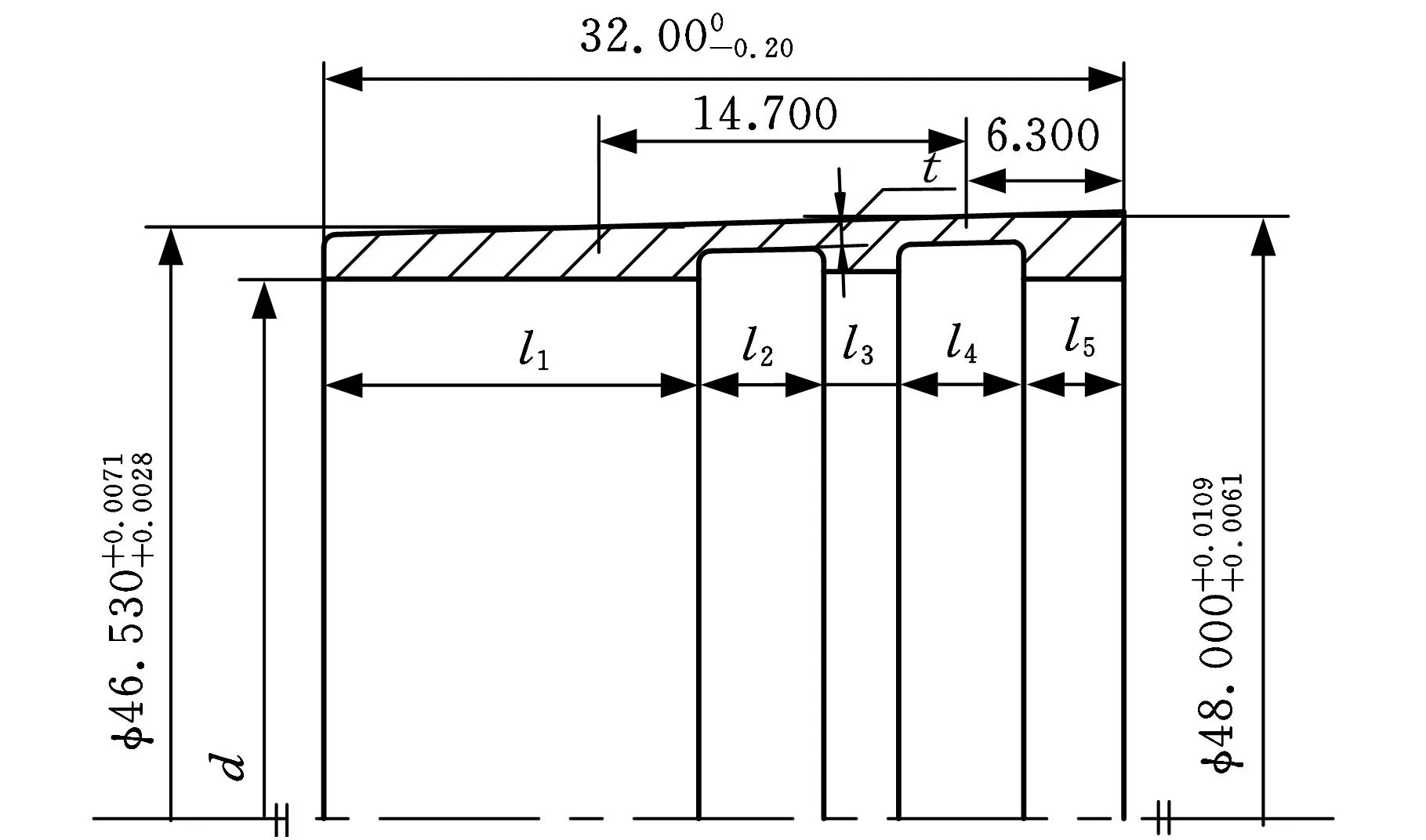

2.2.2膨胀套/刀柄体过盈量的确定

膨胀套结构如图3所示,为了进行有限元分析,参照HSK-A63的锥柄尺寸初定膨胀套的尺寸如下:内直径d=40mm;l1=15mm,l2=4mm,l3=4mm,l4=4mm,l5=5mm;壁厚t=0.9mm。

图3 膨胀套结构尺寸

膨胀套与刀柄体通过l1和l5两段圆柱面过盈配合连接。过盈量确定原则如下:在极限转速40 000r/min下膨胀套与刀柄体保持良好过盈密封。

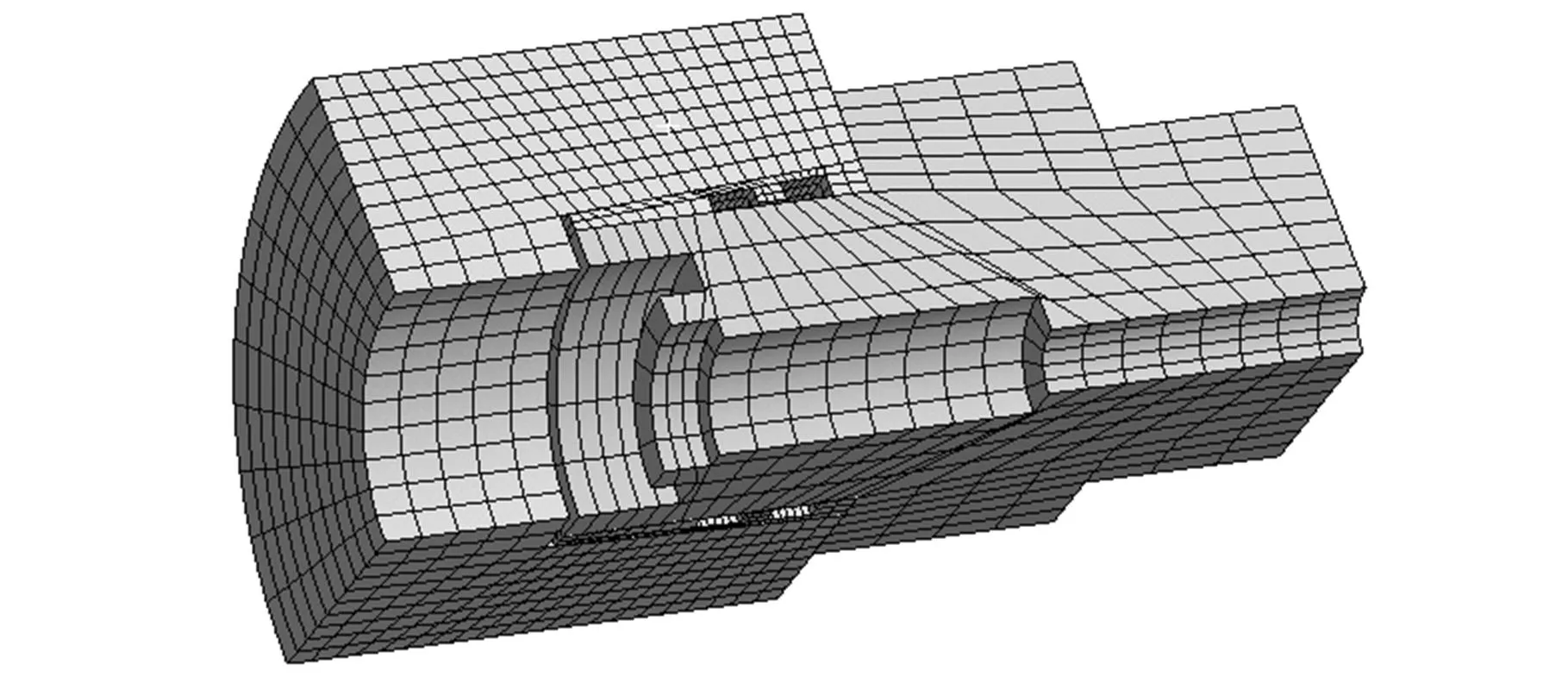

建立ANSYS有限元模型,如图4所示。设置材料属性如下:刀柄材料40Cr,密度为7900kg/m3;主轴材料38CrMoAlA,密度为7800kg/m3。刀柄、主轴弹性模量均为210GPa,泊松比均为0.3,摩擦因数均为0.2。主轴左端面施加全约束,在拉钉孔内表面施加柱面轴向拉刀力18kN。

图4 HE刀柄/主轴的有限元模型

计算膨胀套与刀柄体的离心膨胀量,由此确定配合面l1段与l5段在极限转速为40 000r/min时保持接触的最小过盈量分别为18μm、16μm。密封需要一定接触压力,故确定膨胀套/刀柄体配合为φ40H6/s5,对应的过盈量为27~54μm。

2.3膨胀套设计

膨胀套的油腔数目为2,确保高速时形成2个支承。刀柄尾部有键槽传递扭矩,不起支承作用(同HSK,见图1)。膨胀套外廓尺寸与HSK-A63刀柄锥体相同(图3)。只需对膨胀套内直径d、轴向尺寸l1,l2,…,l5、油腔壁厚t进行设计。设计依据是使刀柄膨胀量(离心膨胀与油压膨胀的叠加)与主轴的离心膨胀量相匹配,取得补偿效果。

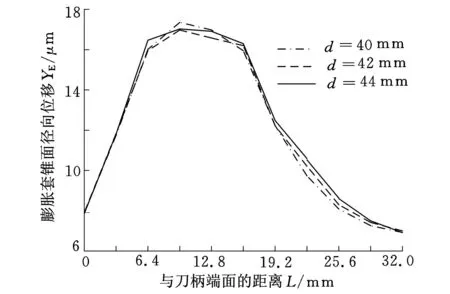

2.3.1膨胀套内直径

受到拉钉孔直径和膨胀套壁厚限制,膨胀套内直径d的范围约为39~44mm。利用ANSYS计算在极限转速下膨胀套锥面(刀柄锥面)径向位移(半径膨胀量)与内直径d的关系,将膨胀套锥面沿轴向10等分,结果如图5所示。由图可见,在有限的变化范围内,内直径d对膨胀套的径向膨胀量影响很小。确定内直径d为42mm。

图5 膨胀套锥面径向位移 与内直径的关系(n=40 000r/min)

2.3.2膨胀套轴向尺寸

膨胀套长度为32mm,轴向尺寸包括肋宽l1、l3、l5和油腔宽度l2、l4。l1、l5影响膨胀套与刀柄体的配合面积和过盈密封;l2、l3、l4影响膨胀套的弹性变形。各轴向尺寸的变化范围都很有限,膨胀套轴向尺寸的几种典型组合见表1。

表1 膨胀套轴向尺寸组合 mm

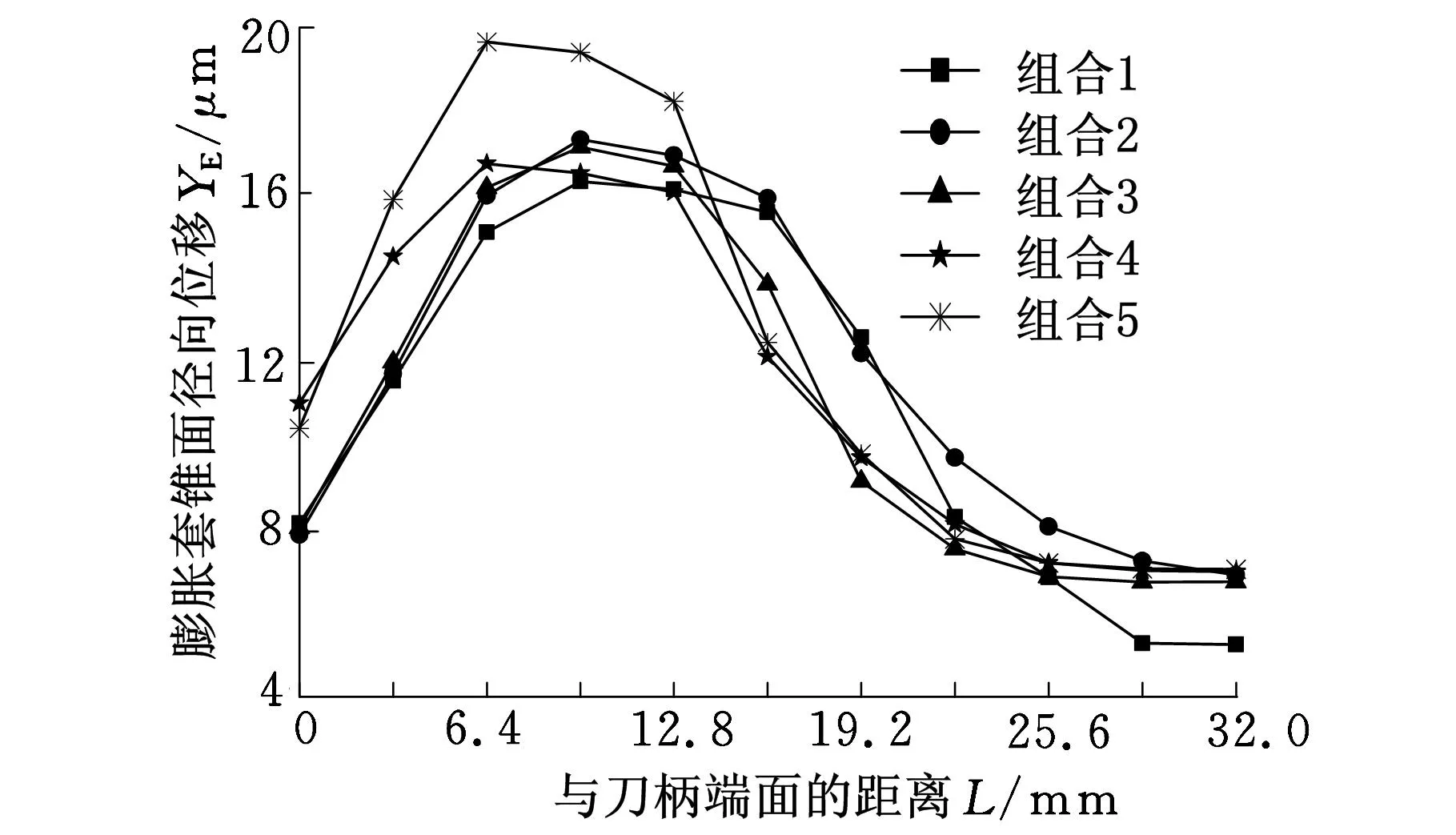

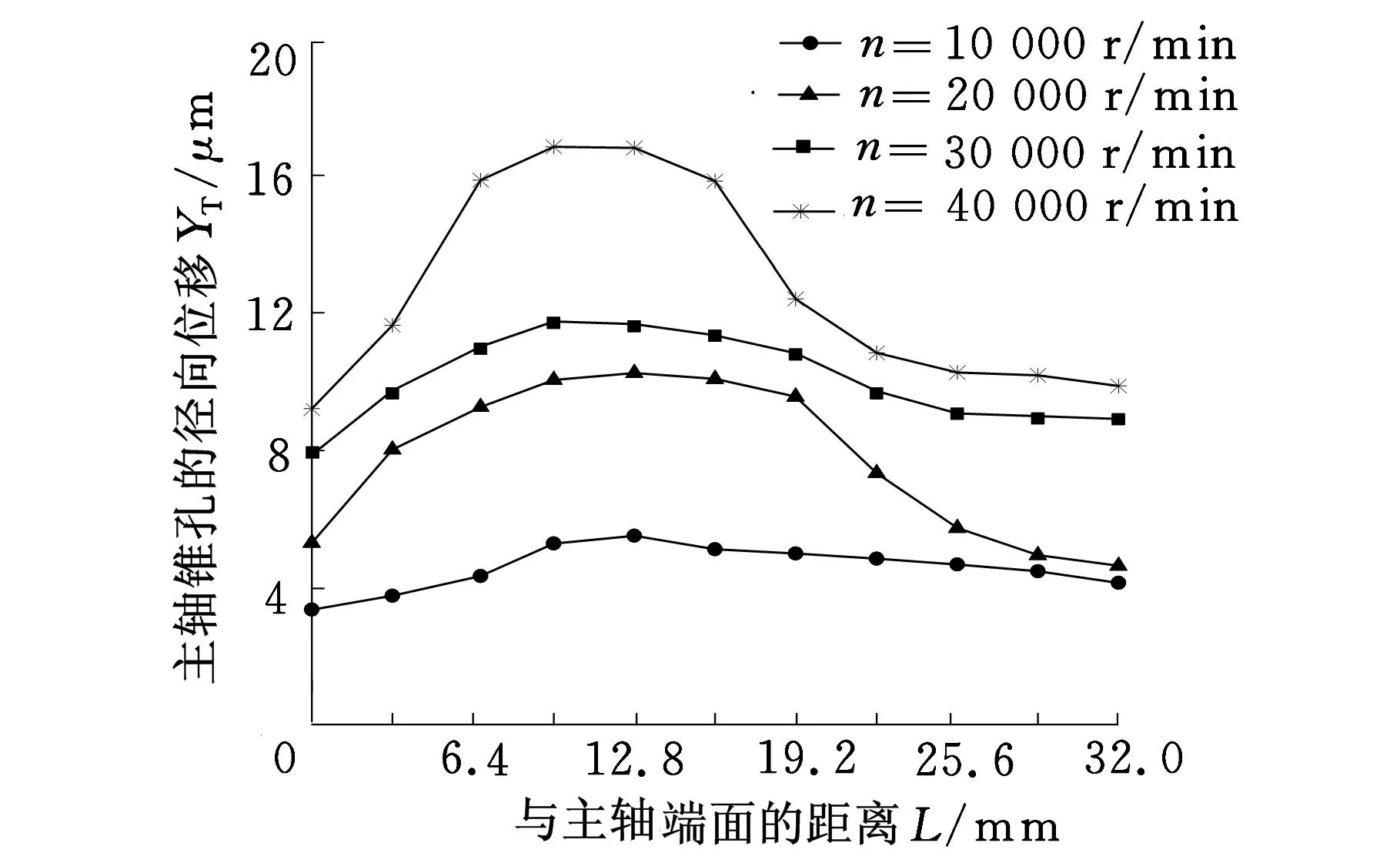

按不同的膨胀套轴向尺寸建立ANSYS有限元模型(同图4),分析极限转速下膨胀套锥面各点径向位移与膨胀套轴向尺寸的关系,如图6所示。由图可见,轴向尺寸对膨胀套的径向膨胀量影响较大,油腔越宽,弹性变形越大。主轴锥孔的径向位移如图7所示。对比图6和图7,选取较理想的轴向尺寸组合为组合2,即l1=15mm,l2=5mm,l3=3mm,l4=5mm,l5=4mm时,膨胀套锥面与主轴锥孔的径向位移接近,补偿效果较好。

图6 膨胀套锥面径向位移与 轴向尺寸的关系(n=40 000r/min)

图7 不同转速下主轴锥孔的径向位移

2.3.3油腔壁厚

油腔壁厚t影响膨胀套的弹性变形。t的取值范围定为0.5~0.9mm,利用ANSYS分析在极限转速下膨胀套锥面各点径向位移与油腔壁厚的关系,结果如图8所示。油腔壁厚减小,膨胀套补偿部位的径向位移增大。壁厚的变化范围很小,兼顾弹性变形、应力集中等因素,选取t=0.7mm。

图8 膨胀套锥面径向位移与 壁厚的关系(n=40 000r/min)

2.4油压密封及锥面接触应力检验

2.4.1膨胀套与刀柄体的密封检验

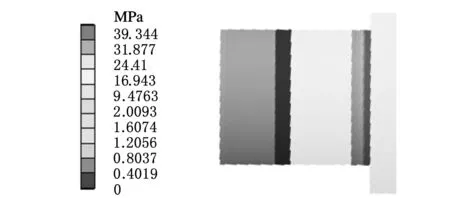

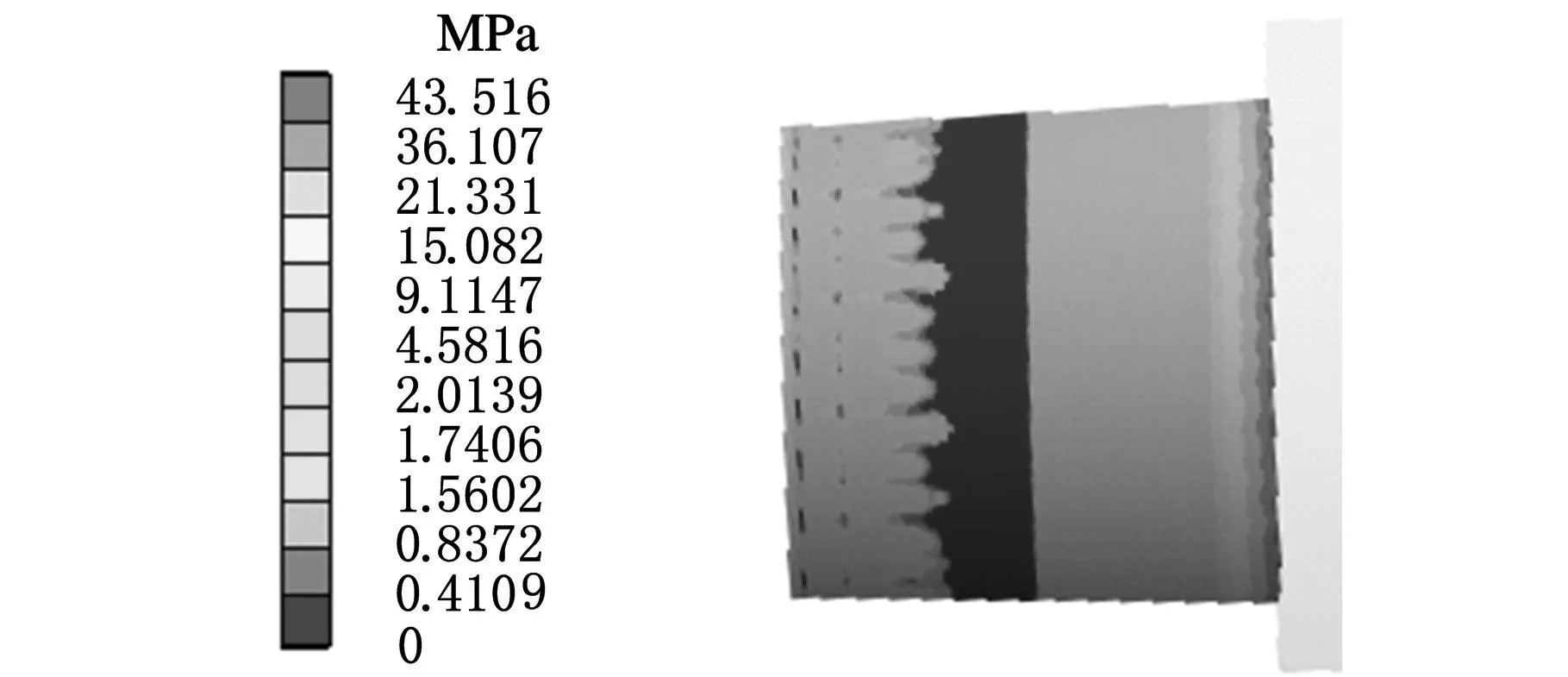

因膨胀套的设计尺寸与初定尺寸不同,故需进行密封检验。在刀柄/主轴有限元模型上施加不同极限转速、油压8MPa和最小配合过盈量,分析膨胀套与刀柄体的接触应力,结果如图9所示。由图9a可见,极限转速为40 000r/min时,在油腔靠近刀柄小端的边缘有接触应力为零的区域,密封不可靠。降低转速,反复计算得到极限转速为37 500r/min时的过盈密封面的接触应力如图9b所示,由图可见,密封面接触面积为100%,接触应力能确保实现可靠密封。

(a)n=40 000r/min

(b)n=37 500r/min 图9 过盈密封面的接触应力

2.4.2刀柄/主轴锥面接触应力检验

图10所示为HE刀柄/主轴锥面接触应力,计算其平均接触应力为8.715MPa。HSK-A63刀柄在极限转速为272 00r/min时的锥面平均接触应力为6.985MPa,HE刀柄/主轴在极限转速为37 500r/min时仍保持较高的接触应力,且分布合理,形成有效的径向定位支承。

图10 HE刀柄/主轴锥面接触应力(n=37 500r/min)

综合密封和锥面接触应力情况,确认刀柄的极限转速为37 500r/min,是标准HSK-A63刀柄极限转速的1.38倍。

3HE刀柄/主轴径向连接刚度分析

3.1径向连接刚度的计算方法

径向连接刚度是评价刀柄与主轴连接特性的关键指标,它不同于刀柄或主轴自身的刚度,故用弯矩载荷与刀柄相对于主轴端面的转角之比表示。图11为刀柄/主轴的径向连接刚度计算简图。

图11 刀柄/主轴的径向连接刚度计算简图

提取A、B、C、D四点的Z方向位移,分别记为ZA、ZB、ZC、ZD,根据下式求得径向连接刚度K:

φ1=(ZA-ZB)/D

(2)

φ2=(ZC-ZD)/Df

(3)

φ=φ2-φ1

(4)

K=M/φ

(5)

式中,φ1为主轴的转角;φ2为刀柄与主轴的总转角;φ为刀柄/主轴连接部分的转角;D为主轴前端外直径;Df为刀柄法兰外直径;M为施加于刀柄的弯矩;K为刀柄/主轴的径向连接刚度。

3.2径向连接刚度分析

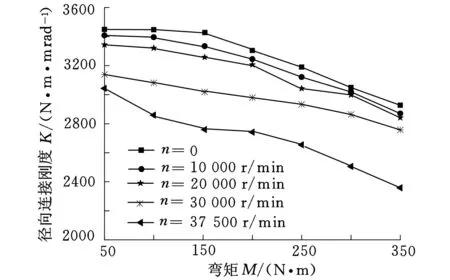

刀柄/主轴径向连接刚度计算的有限元模型同图4。主轴前端直径D=80mm,刀柄法兰端面直径Df=63mm。在距刀柄法兰端面80mm处施加集中力F以产生弯矩载荷M,M取50~350N·m。有限元计算时施加的油压载荷与极限转速有关,按式(1)计算,见表2。有限元计算提取数据,绘制径向连接刚度与转速和弯矩载荷的关系曲线,如图12所示。

表2 不同极限转速下的油压

图12 不同转速和载荷下的径向连接刚度

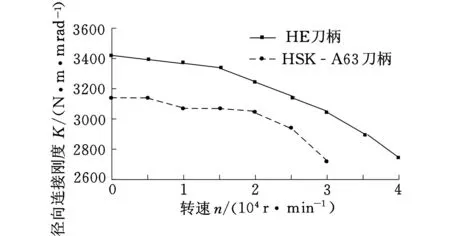

图13所示为HE刀柄和HSK-A63刀柄与主轴的径向连接刚度对比。HE刀柄的径向连接刚度高于HSK刀柄。尤其在高速段,HE刀柄刚度下降速率略小些,证明液压膨胀补偿使刀柄与主轴在锥面有更良好的接触,在更高转速下不仅能保证锥面定位,也保持了较高的径向连接刚度。

图13 刀柄径向连接刚度对比(M=100N·m)

4结论

(1)本文设计的新型高速刀柄与标准HSK刀柄具有相同的外形尺寸,二者具有良好兼容性;新型刀柄采用实心短锥结构,提高了刀柄的强度和刚度。

(2)离心力驱动液压膨胀系统具有良好的离心膨胀动态补偿性能,与同规格的HSK-A63高速刀柄相比,HE刀柄的极限转速达到37 500r/min,提高了38%。

(3)HE刀柄/主轴的径向连接刚度高于标准HSK-A63刀柄的径向连接刚度,在更高转速下保证了径向定位和较高的径向连接刚度,适合用于高速加工。

参考文献:

[1]张国军,臧运峰,吕枫,等. 机床HSK刀柄和主轴在高速旋转下的连接性能分析[J].中国机械工程,2012,23(6):631-636.

Zhang Guojun, Zang Yunfeng, Lü Feng, et al.Analysis on Toolholder-spindle Interface at High Rotational Speed for CNC Machine Tools[J]. China Mechanical Engineering, 2012,23(6):631-636.

[2]Agaplou J S. A Methodology to Measure Joint Stiffness Parameters for Toolholder-spindle Interfaces[J]. Journal of Manufacturing Systems, 2005, 24:13-20.

[3]Ahmadi K, Ahmadian H. Modeling Machine Tool Dynamics Using a Distributed Parameter Tool-holder Joint Interface[J].International Journal Tools & Manufacture, 2007, 47:1916-1928.

[4]NamaziM,AltintasY.ModelingandIdentificationofToolholderSpindleInterfaceDynamics[J].InternationalJournalTools&Manufacture, 2007,47(9):1333-1341.

[5]王贵成,王树林,裴宏杰,等. 高速加工HSK工具系统动态特性的研究[J]. 中国机械工程,2006,17(5):441-445.

WangGuicheng,WangShulin,PeiHongjie,etal.StudyonDynamicCharacteristicsofHSKToolingSysteminHighSpeedMachining[J].ChinaMechanicalEngineering, 2006, 17(5): 441-445.

[6]冯平法,吴志军,郁鼎文,等.HSK刀柄临界使用转速计算模型[J]. 清华大学学报(自然科学版),2008,48(8):1294-1297.

FengPingfa,WuZhijun,YuDingwen,etal.CalculationModelofCriticalSpeedforHSKToolholder[J].JournalofTsinghuaUniversity(Science&Technology),2008,48(8):1294-1297.

[7]张松,艾兴,赵军.高速主轴/刀具联结的参数化有限元法优化设计[J]. 机械工程学报,2004,40(2):83-86.

ZhangSong,AiXing,ZhaoJun.FEM-basedParametricOptimumDesignofSpindle/ToolholderInterfacesunderHighRotationalSpeed[J].JournalofMechanicalandEngineering, 2004, 40 (2):83-86.

[8]高相胜,张以都,张洪伟. 主轴-刀柄结合面刚度建模方法[J]. 计算机集成制造系统,2013,19(1):61-66.

GaoXiangsheng,ZhangYidu,ZhangHongwei.ModelingApproachforInterfaceStiffnessofSpindle-toolHolder[J].ComputerIntegratedManufacturingSystems, 2013,19(1):61-66.

[9]XiaoFei,LiuXianli,WangYanxin.TheExperimentalModalAnalysisofHighSpeedToolSystemBasedonIntegralPolynomialRecognitionMethod[J].MaterialsScienceForum,2012,723(1):159-163.

[10]GilovoiLY,MolodtsovVV.InfluenceofCentrifugalForcesontheOperationofHSKCouplings[J].RussianEngineeringResearch,2012,32(3):276-281.

(编辑陈勇)