超声空化微射流建模与仿真

2015-12-29叶林征,祝锡晶,郭策

超声空化微射流建模与仿真

叶林征祝锡晶郭策

中北大学,太原,030051

摘要:为探求功率超声珩磨中空化作用产生的微射流对壁面的冲击作用,考虑液体压缩性,基于连续方程及动量方程,建立了壁面峰值压力及滞止压力公式。应用耦合欧拉拉格朗日(CEL)方法建立了微射流冲击壁面的有限元模型,并对壁面压力、壁面变形等进行了数值研究。结果表明:壁面的峰值压力、最大变形深度及最大等效应变均出现在射流冲击的边缘;铝板在微射流冲击后出现深约0.11μm的凹坑,并在凹坑边缘有材料隆起;壁面塑性变形主要发生在冲击前期,等效应变呈环形分布。空化微射流的冲击有利于材料的去除。

关键词:超声空化;微射流冲击;耦合欧拉拉格朗日(CEL)方法;材料变形

中图分类号:O427.4;V214.3

收稿日期:2015-01-30

基金项目:国家自然科学基金资助项目(51275490)

作者简介:叶林征,男,1990年生。中北大学机械与动力工程学院博士研究生。主要研究方向为超声空化。祝锡晶,男,1969年生。中北大学机械与动力工程学院教授、博士研究生导师。郭策,男,1986年生。中北大学机械与动力工程学院博士研究生。

Ultrasonic Cavitation Micro-jet Modeling and Simulation

Ye LinzhengZhu XijingGuo Ce

North University of China,Taiyuan,030051

Abstract:To explore the impacts of micro-jet on the wall generated by cavitation in the power ultrasonic honing, liquid compressibility was considered, the peak pressure and stagnation pressure formulas of the wall were established based on the continuity and momentum equations. CEL method was applied to establish the finite element model of micro-jet impinging wall, and the wall pressure and wall deformation were numerically studied. The results are: the peak pressure, maximum deformation depth and maximum equivalent strain of the wall all appear at the edge of the jet impingement; a about 0.11μm deep pit appears on the aluminum plate after impacted by the micro-jet, and material uplift at the edge of the pit; wall plastic deformation occurs mainly at the early stage of the impact, and the equivalent strain distribution presents in a ring. The impact of the cavitation micro-jet is advantageous to the material removal.

Key words: ultrasonic cavitation; micro-jet impact; coupled Eulerian Lagrangian(CEL) method; material deformation

0引言

功率超声珩磨是在普通珩磨中施加超声振动的一种精密加工方法,具有珩磨力小、珩磨温度低、加工效率高及表面质量好等优点,在汽车及坦

克发动机缸套加工中广泛应用[1]。在超声珩磨过程中,为了冷却及润滑,需要注入大量切削液,在超声声压的作用下,切削液中会发生空化现象,产生的空泡会在超声波的作用下历经生长、膨胀、压缩、崩溃等一系列行为。Kornfeld等[2]认为,当空泡受压力梯度作用或在边壁附近溃灭时,空泡变形为扁平形或元宝形,最后分裂、溃灭,并在溃灭前的瞬间,产生一束直径几微米的微型射流冲向壁面。高速的微射流冲击会对工件壁面的微观形貌产生影响[3],如造成微小凹坑乃至材料去除,微射流的冲击行为有利于功率超声珩磨加工过程中材料的去除,提高加工效率。目前,有关功率超声珩磨中空化微射流对壁面作用的研究文献较少,人们迫切需要了解微射流对壁面作用的微观机理,对此进行研究,对深入了解超声珩磨磨削机理具有很高的现实及理论意义。

空化微射流冲击壁面的现象是一种强非线性流(液)固耦合现象,同时也是一类液固撞击问题,相似现象还有蒸汽轮机叶片上的水滴撞击、高速雨滴冲击飞行器表面、水射流切割以及水下爆炸产生的射流对舰船底板的冲击等。Cook[4]基于汽轮机叶片的水蚀防护问题,最早研究了液固高速撞击现象,并引入了“水锤压力”来解释液固高速撞击瞬间产生的高压。Barber等[5]考虑液体的可压缩性,运用液-固冲击模型详细描述了射流冲击固体的全过程。随后,Obara等[6]进行了射流冲击实验,用高速摄像机观察到了液体中的冲击波、释放波以及空化云,其研究结果证实了高速液固撞击中液体压缩性的重要性。上述研究基本假定固体为刚性板,研究重点在液体区域。为探求高速液固撞击下材料表面损伤,谢永慧等[7]利用光滑粒子流体动力学和有限元耦合的方法,分别分析了有机玻璃及钢材在液滴撞击下材料内部应力应变的变化过程。为综合考虑液体和固壁面的相互作用,姚熊亮等[8]采用改进的双渐进法,分析了可压缩射流冲击板结构的流固耦合动力学,并得到了水柱横截面积、水柱速度、板的材料等参数对冲击压力的影响。

综上所述,高速液体冲击固体表面作用明显。本文在前人研究的基础上,分析超声珩磨中空化微射流对壁面的作用,基于Abaqus/Explicit软件,运用耦合欧拉拉格朗日(CEL)方法模拟微射流冲击壁面的过程,并对壁面压力、壁面变形及损伤等进行仿真分析。

1空化微射流冲击的理论分析

1.1微射流冲击特性

功率超声珩磨中,由于工件壁面的存在,在壁面垂直方向上,远离壁面侧的空泡自由界面收缩较快,因此溃灭具有不对称性,经膨胀、压缩多次振荡后,在壁面附近,空泡从远离壁面一侧向空泡底部凹陷最终贯穿,同时产生微射流。微射流以较高速度冲击工件表面,冲击过程可看作两个典型的阶段:水锤压力阶段及滞止压力阶段。微射流撞击工件壁面瞬间速度急剧降低,并在接触面产生激波,激波分别以c和cs的速度向液体介质和壁面中传播,激波将液体区域划分为受扰动区域和未受扰动区域。在受扰动区域中,由于微射流速度的瞬时降低会产生极高的压力,因此需要考虑液体可压缩性。在激波离体之前,受扰动区域会表现出极高的压力,只持续极短的时间,这就是水锤压力阶段。随后,激波离体,由于受扰动区域内液体内压力远大于外界大气压,故液体会在高压下高速喷出,形成沿壁面的高速侧向射流,其速度大于微射流冲击速度。之后,受扰动区域内压力降低至稳定的滞止压力,并持续相对较长时间,即滞止压力阶段。

图1 微射流冲击壁面示意图

微射流冲击示意如图1所示。假设以静止壁面为参考系,建立图1所示的坐标系,微射流以速度v0冲击工件壁面,由于考虑了壁面的弹塑性变形,受冲击的壁面将以速度vs沿相同方向变形并且在固体区域产生速度为cs的激波,则此时液体激波面后的液体质点速度为vs,产生的激波相对参考系的速度为c-v0,激波前后区域的液体总压力及密度分别为p1、ρ1和p2、ρ2。未受扰动区域液体密度可看作常温常压下的密度,即ρ1=ρ0,在超声珩磨加工工况下,需考虑声压pa及珩磨压力pH,其中pa=pAsinωt,pA为声压幅值[9],则激波前后面的总压力分别为

(1)

式中,p01、p02分别为激波前后的水压,p01大小为一个标准大气压,即p01=p0。

液体内激波前后的连续方程和动量方程分别为

(2)

由式(2)可得

p2=ρ1c(v0-vs)+p01+pa+pH

(3)

1.2壁面压力分析

在壁面一侧,假定固体内的激波速度可用固体中声速cs替代,同样可得出壁面上的撞击压力为p=ρscsvs,液固交界面处压力平衡,故p2=p,可得壁面的变形速度:

(4)

由于考虑了液体的可压缩性,激波速度c还未知,定义冲击速度马赫数M0=v0/c0,有如下关系[10]:

c/c0=1+kM0

(5)

式中,k为一个液体相关常量,对于水,k取2。

由式(3)~式(5),可得壁面峰值压力为

(6)

(7)

综上所述,得到了一维情况下空化微射流冲击壁面的峰值压力和滞止压力的公式。由于冲击过程比较复杂,还未能得出壁面压力时历变化及壁面变形的解析解,为进一步分析微射流冲击问题,对微射流冲击壁面的过程进行有限元模拟。

2空化微射流冲击的数值仿真

2.1冲击模型建立

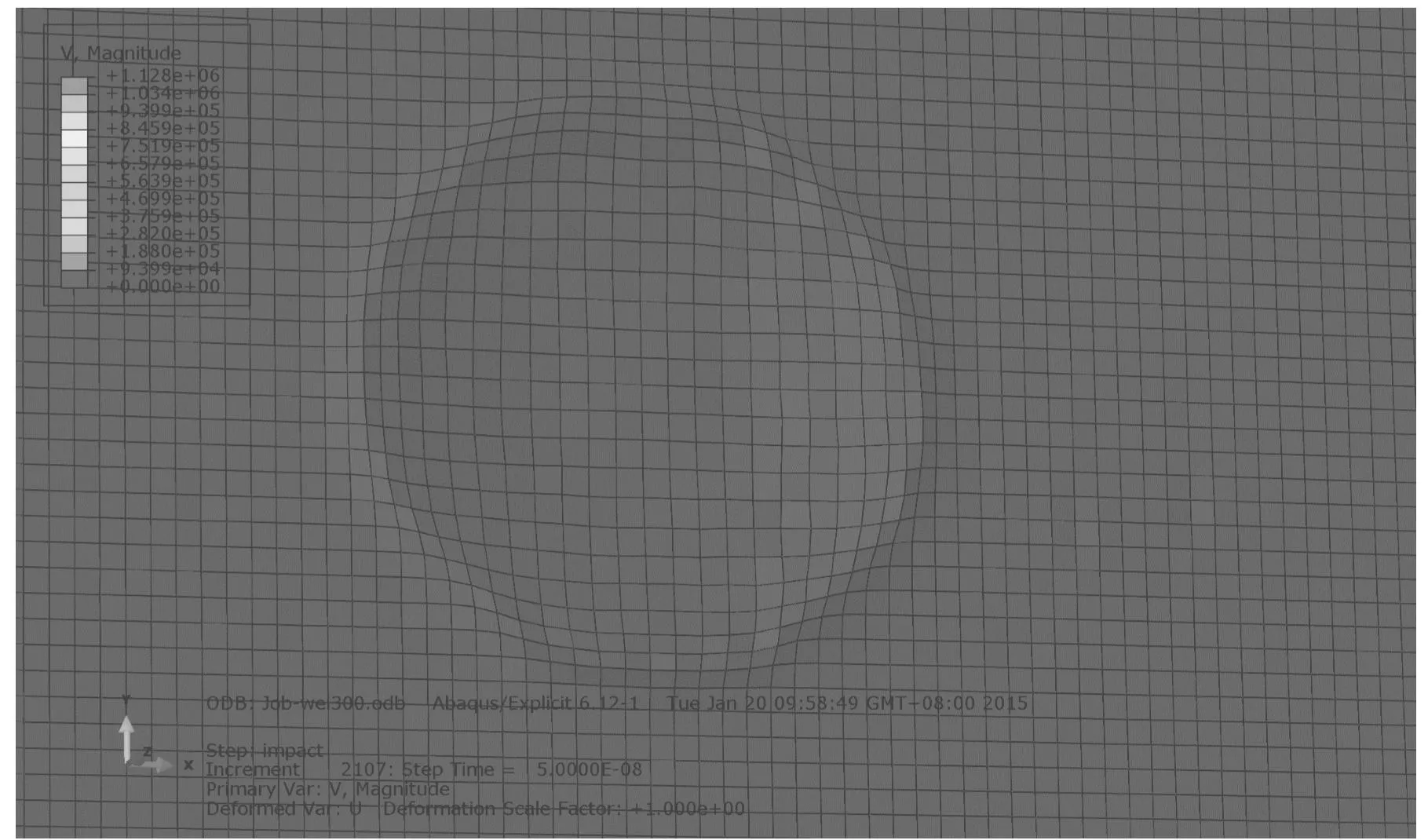

对于空化微射流的冲击问题,很难由理论分析得到冲击压力随时间变化的解析解,并且在功率超声珩磨工况下,由空泡溃灭产生的微射流非常微小且不易观察,进行相关实验非常困难,会耗费大量的人力物力,故本文应用Abaqus有限元分析软件进行有限元模拟。Abaqus/Explicit提供了一种处理流固耦合问题的耦合欧拉拉格朗日(CEL)方法。本文将壁面设置为拉格朗日网格,将总体区域设置为欧拉网格,应用CEL方法,考虑外界声场及珩磨压场,建立微射流冲击壁面的模型,如图2所示。

图2 微射流冲击模型

2.2模型初始条件

在本模型中,忽略了液体黏性、重力及表面张力,考虑了液体的压缩性、壁面的弹塑性变形、外界声场及珩磨压场。先前相关学者估算微射流直径约为几微米[11],此处根据本课题组前期研究成果[9]及具体工况,合理假设微射流直径6μm,总长14μm,以300m/s的速度冲击30μm×30μm×5μm的铝板,超声珩磨磨削液一般为煤油、水或乳化液,此处选水,其与壁面的摩擦系数设为0.1。由于微射流冲击时间远小于超声声压周期,故可认为在射流冲击过程中声压不变,模型初始参数见表1。

表1 模型初始参数

空化微射流冲击过程极短,可认为微射流冲击过程中外界条件不变。在珩磨液大环境下,冲击过程的热效应可忽略。为方便研究微射流冲击过程,由壁面中心点开始,向左每隔三个网格节点取一个点,依次为A、B、C、D,如图3所示。

图3 A、B、C、D四个点示意图

2.3壁面压力数值仿真

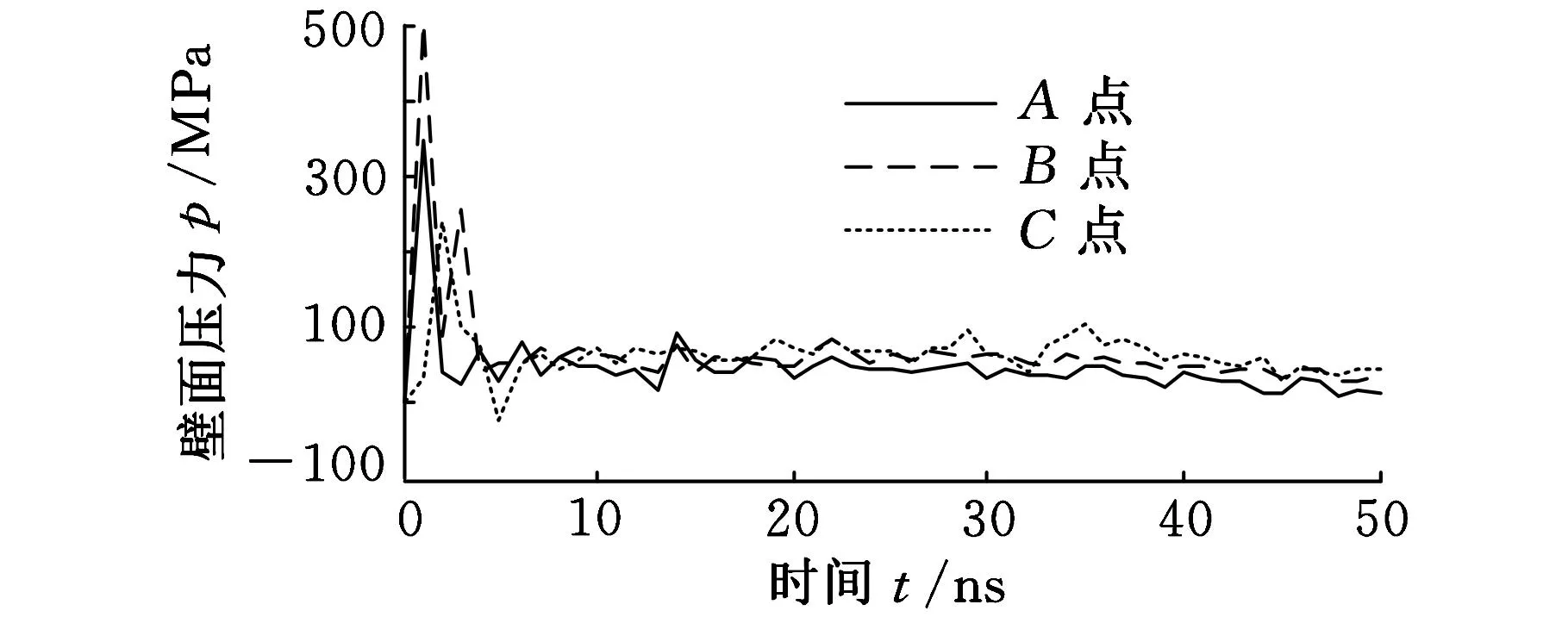

图4所示为A、B、C三点壁面压力的时历曲线,可见,微射流冲击壁面的瞬间产生很高的压力(水锤压力),持续极短时间,随后迅速降低并在相对较长时间内保持某一稳定值(滞止压力)。图5为不同时刻壁面压力分布图,可直观看出最大压力不在中心位置,而是出现在射流边缘附近。

图4 A、B、C三点压力时历曲线

图5 不同时刻壁面压力分布曲线

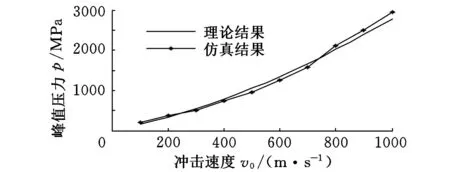

图6 不同冲击速度下峰值压力的变化曲线

图7 不同冲击速度下滞止压力的变化曲线

为进一步分析冲击速度对冲击压力的影响,对冲击速度为100~1000m/s的情况进行了仿真,峰值压力与滞止压力的仿真结果分别同式(6)、式(7)的理论结果比较,仿真结果与理论结果吻合,如图6、图7所示,且结果同其他学者研究结论[12]一致。

2.4壁面的变形

图8 壁面凹坑

图9 不同时刻壁面变形曲线

本研究中选取铝板作为壁面材料,有限元仿真中可明显看出壁面被冲出一个微小凹坑,并在边缘处有材料隆起,如图8所示。图9为不同时刻壁面变形曲线,壁面在微射流冲击下中心区域材料下陷形成凹坑,挤压材料至边缘形成隆起,并且凹坑最大深度出现在射流冲击边缘,这也说明了壁面最大压力出现在微射流冲击的边缘。由图9可看出凹坑深度大约为0.11μm,相对超声珩磨加工中的材料去除深度非常小,单次微射流冲击的作用几乎可以忽略。但是,一次微射流冲击作用时间极短,只有几十纳秒,而在整个超声珩磨加工过程中,会有数量极其庞大的微射流冲击到壁面上,此时,微射流对壁面的作用不可忽略。微射流冲击造成表面产生微小变形,并且侧向微射流的剪切作用有可能去除壁面的微小毛刺,有利于超声珩磨中材料的去除。

本文采用von Mises屈服准则,探求微射流冲击下壁面的损伤变形,图10显示了时间分别为1.0148ns、3.0122ns、5.0121ns、10.011ns、20.024ns、50.000ns时壁面的等效应变,可看出等效应变很小,但大于零,说明材料发生了很微小的塑性变形;等效应变近似为环形分布,由中心以先增大后减小的趋势向外扩散;在10.011ns后,材料等效应变不再明显变化,故材料变形主要发生在冲击前期。

图11为A、B、C、D四个点等效应力的时历曲线,可见在冲击过程中其最大等效应力都达到了75MPa左右,而选取的铝板材料屈服点为75MPa,故可认为材料产生了微小的塑性变形,该塑性变形有利于超声珩磨加工中材料的去除。

图11 A、B、C、D四点等效应力的时历曲线

3结论

(1)本文研究了超声珩磨中空化微射流对壁面的冲击作用,考虑冲击前期液体的可压缩性,建立了壁面峰值压力、滞止压力等公式。选取铝板为壁面材料,用Abaqus/Explicit中的CEL方法建立了微射流冲击壁面的有限元模型并进行了数值研究。

(2)空化微射流冲击至壁面瞬间产生极高的压力,随后迅速降低并趋于某一稳定值,峰值压力出现在射流冲击的边缘附近,并且峰值压力及滞止压力的仿真结果与理论结果相吻合,证实了结果的可靠性。

(3)壁面受到微射流冲击后产生深度约为0.11μm的微小凹坑,并且凹坑边缘有材料隆起,凹坑的最大深度也出现在射流冲击的边缘附近。

(4)微射流冲击下,壁面的塑性变形主要发生在冲击前期,等效应变呈环形分布,超声珩磨过程中有数量极为庞大的微射流冲击壁面,有利于材料的去除。

参考文献:

[1]Zhu X J, Wang J Q, Chen Q, et al. Research on Dynamic Grinding Force in Ultrasonic Honing Chatter[J]. Key Engineering Materials, 2011, 487: 433-437.

[2]Kornfeld M, Suvorov L. On the Destructive Action of Cavitation[J]. Journal of Applied Physics, 1944, 15(6): 495-506.

[3]向文英, 李晓红, 卢义玉, 等. 空化射流效应的实验研究[J]. 中国机械工程, 2006, 17(13): 1388-1391.

Xiang Wenying, Li Xiaohong, Lu Yiyu, et al. Experimental Study of Domino Effect on Cavitating Water Jet[J]. China Mechanical Engineering, 2006, 17(13): 1388-1391.

[4]Cook S S. Erosion by Water-hammer[J]. Proceedings of the Royal Society of London, Series A, 1928, 119(783): 481-488.

[5]Barber J P, Taylor H R, Wilbeck J S. Bird Impact Forces and Pressures on Rigid and Compliant Targets[R]. Dayton:Dayton Unversity OH Research Institute, 1978.

[6]Obara T, Bourne N K, Field J E. Liquid-jet Impact on Liquid and Solid Surfaces[J]. Wear, 1995, 186: 388-394.

[7]谢永慧, 汪勇, 陈建辉, 等. 液固高速撞击下材料损伤机制的数值和实验研究[J]. 中国电机工程学报, 2009 (35): 109-118.

Xie Yonghui, Wang Yong, Chen Jianhui, et al. Numerical and Experimental Study on Mechanism of Material Damage by High Speed Liquid-solid Impact[J]. Proceedings of the CSEE, 2009, 35: 109-118.

[8]姚熊亮, 吴巧瑞, 张忠宇, 等. 可压缩射流冲击板结构的流固耦合动力学分析[J]. 哈尔滨工程大学学报, 2012, 33(5): 665-670.

Yao Xiongliang, Wu Qiaorui, Zhang Zhongyu, et al. Fluid-solid Coupled Dynamic Analysis of Compressive Jet Impact onto Panels[J]. Journal of Harbin Engineering University, 2012, 33(5): 665-670.

[9]郭策. 功率超声珩磨磨削区空化泡动力学及其辐射声场的研究[D]. 太原:中北大学, 2013.

[10]Li R, Ninokata H, Mori M. A Numerical Study of Impact Force Caused by Liquid Droplet Impingement onto a Rigid Wall[J]. Progress in Nuclear Energy, 2011, 53(7): 881-885.

[11]Hammitt F G. Mechanical Cavitation Damage Phenomena and Corrosion-fatigue[M]. Fort Belvoir,Virginia,US:Defense Technical Information Center, 1971.

[12]Li N, Zhou Q, Chen X, et al. Liquid Drop Impact on Solid Surface with Application to Water Drop Erosion on Turbine Blades, Part Ⅰ: Nonlinear Wave Model and Solution of One-dimensional Impact[J]. International Journal of Mechanical Sciences, 2008, 50(10): 1526-1542.

(编辑苏卫国)