一种筒段对接关键特征点的容差分配方法

2015-12-28周琳翟建军黄翔沈立恒

周琳,翟建军,黄翔,沈立恒

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 上海飞机制造有限公司,上海 200436)

一种筒段对接关键特征点的容差分配方法

周琳1,翟建军1,黄翔1,沈立恒2

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 上海飞机制造有限公司,上海 200436)

摘要:针对飞机机身对接过程中,关键特征点的容差范围,提出了一种分配方法。该方法根据机身的协调准确度要求,分配机身各段的位姿准确度,并确定筒段的位姿变换参数;根据机身段的位姿变动,利用齐次坐标变换的方法反求机身段上关键特征点的坐标变动范围。与传统的协调过程中利用光学准直法检测关键特征点的方法相比,该方法更能适应数字化测量手段的需要,提高了容差的可控制性和可检测性。

关键词:机身对接;关键特征点;容差分配;协调准确度

0引言

机身对接是飞机总装的重要环节,机身对接的准确度影响着机身本身的气动外形和机身内部结构的位置准确度,制约着飞机装配完成后的结构强度和动力学指标,决定了飞机装配完成后的可靠性和安全性[1]。在机身段对接外形协调过程中,传统的协调方法是采用模线样板/标准样件工作法。这种方法按照互关联的制造原则对协调对象传递模拟量,缺点是传递环节多、误差积累大,互换性较差,且制造标准样件、工装的成本也较高。数字化的协调方法是指产品在一个统一坐标系下建立唯一的参数化模型,这些参数并行指导机身的设计、制造、检验等流程,从而实现“零”误差传递[2]。

1机身外形数字化协调路线

机身外形协调主要指标有整体同轴度、整体对称度以及机身段的位姿准确度。传统的水平测量方法使用激光准直仪测量和校准机身位姿[3]。这一过程中,协调的实质是对部件上的相对位置进行协调,且只能保证部件的相对位置准确度,无法保证部件相对全机坐标系的位置准确度,不利于后续的装配步骤。数字化协调方法是基于产品全三维的参数化定义,将形状公差离散为可以线性表示的特征[3,4],如点、边等,称作关键特征。在关键特征需要完成两个协调任务:部件相对全机坐标系的位置协调与部件之间的相对位姿的协调。协调的结果最终依赖于关键特征的尺寸属性反映出来。在产品的全三维数字化定义中,这个坐标相对全机坐标系而言,具有唯一性[4]。这样就避免了传统的协调方法中进行外形协调的片面性和复杂性。面向关键特征点的协调路线如图1所示。

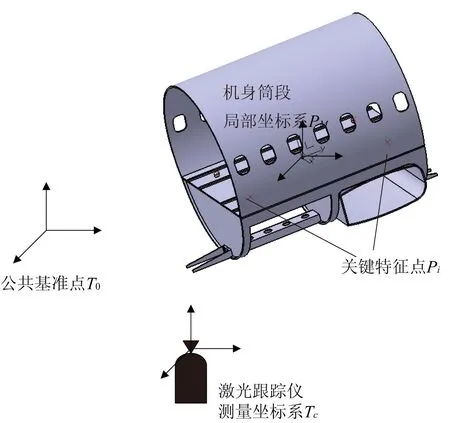

图1 面向关键特征点的数字化协调方法示意图

在图1中,全机坐标系、激光跟踪仪坐标系、零件坐标系、关键特征点的局部坐标等构成了称为数字化测量场[5]。它是进行机身对接数字化协调方案的骨架,是进行化容差分配过程计算的前提,简化了计算过程,将机身在设计阶段、制造阶段、装配阶段和检测阶段的全部数据统一起来。

2数字化容差分配方法建模

在明确了机身段对接的外形协调指标以及要协调的关键特征点之后,构建以广义尺寸链为传递过程的容差分配模型。

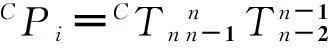

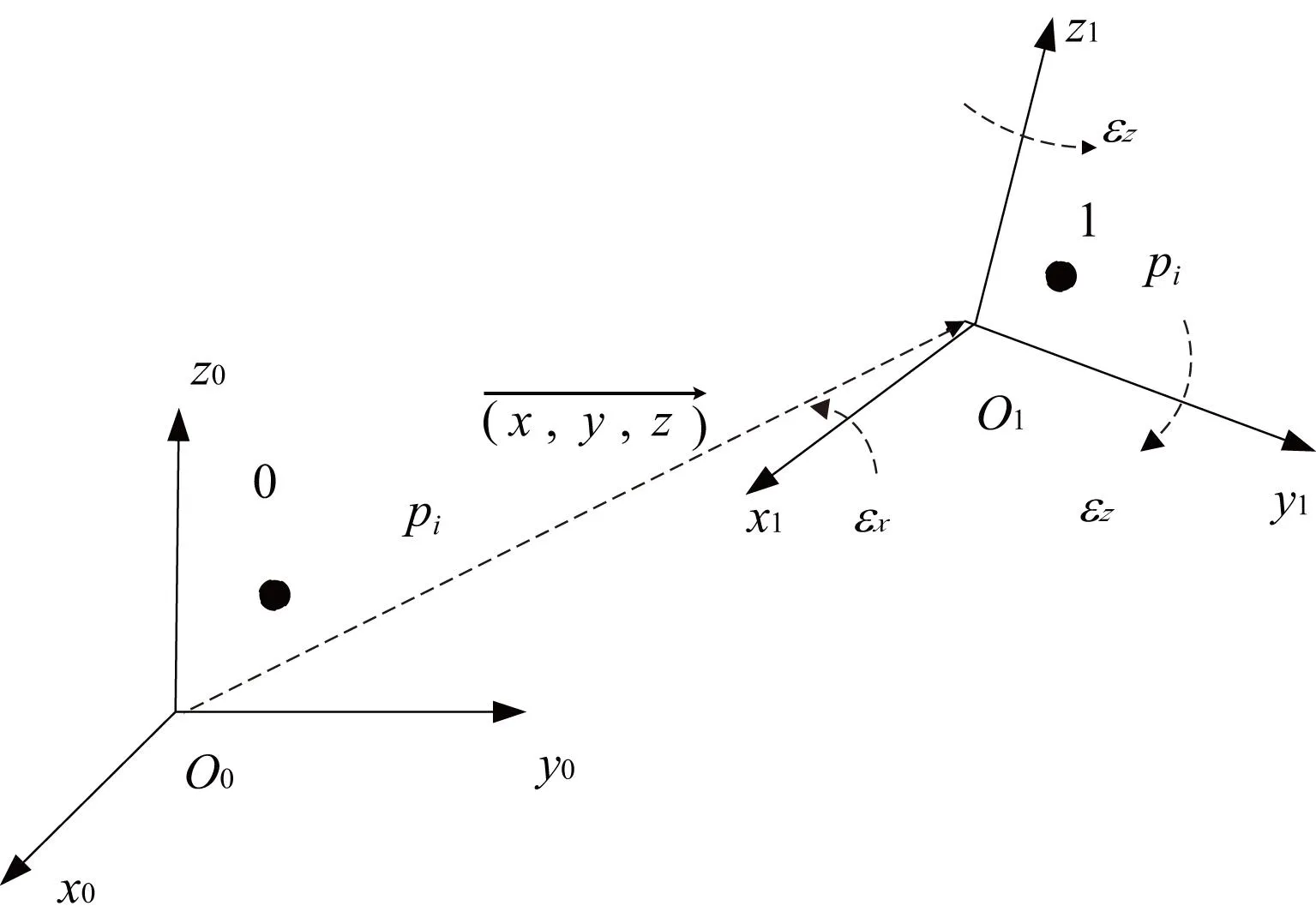

传统的尺寸链描述的是因变尺寸(即封闭环)和与之有关的诸独立尺寸(各组成环)之间的几何关系[6],由于它没有方向性,因而常依赖于装配协调路线而建立,二者相结合才能完整的表述装配体的误差传递关系。文献[7]借鉴传统尺寸链的概念,将装配部件间相对位姿关系和关键特征与零部件间的量化关系定义为广义尺寸链。广义尺寸链是有大小、有方向的。关键特征的几何变动按照运动学的关系在装配体间传播[8]。在图 2中,零部件上的关键特征在全机坐标系下的坐标可以表示为局部坐标和装配体间坐标转换矩阵的乘积,如式(1)所示。

(1)

图2 广义尺寸链中的矩阵关系

文中将机身对接的协调指标作为关键特征进行分解,分解的原则是该几何信息的可测量性和可控制性。如果某零件特征可以直接传递到可测量的参数上,则可直接降级为关键特征;如果不可以直接传递为可测元素,则通过其他协调环节逐级向下层转化,直到分解出可以直接测量的特征。途中经历的协调环节越多,误差积累越严重;能够直接降级为可测量关键特征的,其协调准确度的可控性最优。图3描述了机身对接过程中,常见的3种协调特征,以及将它们分解到关键特征点的过程。

图3 数字化协调过程中的关键特征分解

这样,将关键特征点作为广义尺寸链的封闭环,而将各零件或坐标系件的矩阵关系作为组成环,就可以得到数字化容差分配过程的广义尺寸链。这个过程将机身段的外形误差看作变动量,当机身在容许的误差范围内运动时,固联在机身段上的关键特征点也随之具有确定的运动范围;反之,关键特征点的容差范围,也能够唯一的映射为机身段的运动误差的一个集合。而对于某种装配顺序而言,式(1)中矩阵的乘积是不可交换的,因此广义尺寸链是有方向的。

3机身对接数字化容差计算

根据第2部分中的数字化容差分配方法的模型,推导出机身对接关键特征点的容差计算过程,如图 4所示。

图4 容差分配流程

a) 构建数字化测量场

在产品三维模型系统中输入测量系统构建方案,对全机坐标系、装配基准、零部件的局部坐标系、关键特征点的局部坐标,分别进行定义。

b) 关键特征分解。

将不可直接测量的元素转化为可测的元素,在这个过程中允许有人工干预。允许的人工干预的原因是为了:1) 在产品设计阶段可以直接标定关键特征量,如在机身段的室内滑轨上事先标记关键测量点;2) 使检测设备对待测目标的测量更加方便、切实可行,如使用激光跟踪仪测量的并不是滑轨上的关键特征点本身,而是机身段下方与关键特征点对应的靶球,靶球的作用是便于激光跟踪仪定位跟踪。

c) 广义尺寸链的建立和容差计算

(2)

(3)

图5 位姿变换参数示意

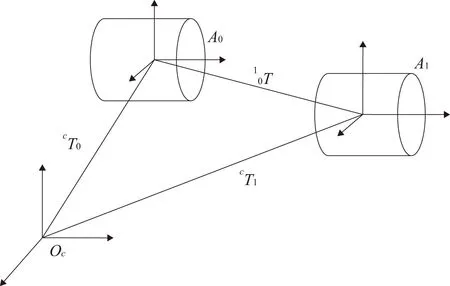

d) 蒙特卡洛仿真

按照图6所示的机身筒段同轴度与对称度的验证流程,对得到的机身段关键特征点的容差进行验证通过关键特征点和机身段的尺寸约束关系,得到整体同轴度和对称度,判断机身筒段的整体同轴度和对称度是否小于给定的同轴度和对称度要求是否满足要求。

图6 机身筒段同轴度与对称度验证流程

4实例分析

以国产支线客机中机身与机头的对接为例,用上述方法对机身内部座椅滑轨上的关键特征点进行容差分配。根据已有条件,筒段数为2,将筒段的参考坐标系设在滑轨平面中心。机身对接的整体同轴度容差为44.5″,等权重分配每个筒段的同轴度,即22.25″。筒段参考坐标系在

滑轨平面的中心,筒段上的位姿控制点位对称的分布在参考坐标系的四个象限上,如图 7所示。则由于四个关键特征点是对称的,其容差值的求解结果均为0.159mm。

图7 某支线客机中机身关键特征点

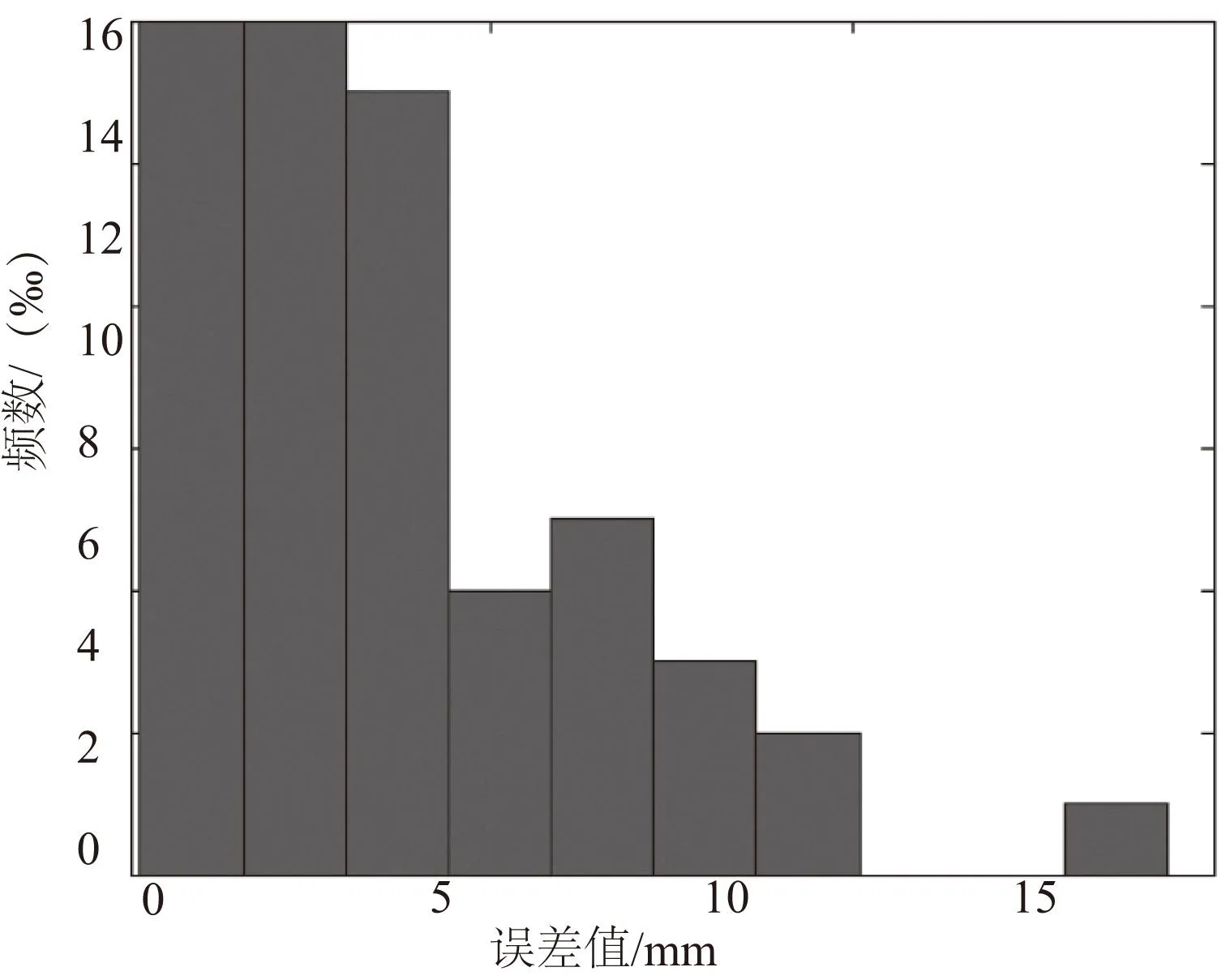

利用蒙特卡洛仿真方法,对4个关键特征点的坐标进行随机抽样,进行1000次测试分别计算机身对接的整体同轴度和整体对称度,误差分布如图 8和图 9。

图8 整体同轴度

图9 整体对称度

5结语

在研究了机身段对接数字化协调路线的基础上,提出了基于产品全三维定义的数字化容差分配方法。利用产品在测量场中的参数化模型,建立基于矩阵的广义尺寸链描述关键特征的传递过程,并对最终封闭环进行求解,得到关键特征点的容差范围。虽然得到了符合机身对接准确度要求的计算结果,但其数值分布过于保守,容差结果有待于进一步的优化。

参考文献:

[1] 周瞳. 飞机舱段对接装配容差分析建模及工艺优化[D]. 上海:上海交通大学,2011,2.

[2] 杨雷. 数字化技术在波音737飞机尾段制造中的应用[J]. 航空制造技术,2009, (9): 86-89.

[3] Oswaldo Luiz Agostinho. Generation Of Manufacturing Using Structured Knowledge As Basis To Application Of Computer Aided In Process Planning. International Conference on Advances in Material and Processing Technologies (AMPT2010): 1443-1448.

[4] JB/T7557-1994, 中华人民共和国机械行业标准,同轴度误差检测[S]. 北京:机械工业出版社,1994.

[5] 赵乐乐. 飞机大部件装配数字化测量场构建技术研究[D]. 南京:南京航空航天大学,2013,3.

[6] 程宝蕖. 飞机制造协调准确度与容差分配[M]. 北京: 航空工业出版社,1987,3.

[7] 陈哲涵,杜福洲,唐晓青. 基于测量关键特征的飞机装配检测数据建模研究[J]. 航空学报,2012, 33(11): 2143-2151.

[8] 徐旭松,杨将新,曹衍龙,等. 一种面向可装配性的公差分析方法[J]. 中国机械工程,2008, 19(24): 2976-2981.

Research on Method of Tolerance Allocation for Key Points on Fuselage Assembly

ZHOU Lin1,ZHAI Jian-jun1, HUANG Xiang1,SHEN Li-heng2

(1. Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. Shanghai Aircraft Manufacturing Co., Ltd., Shanghai 200436, China)

Abstract:This paper puts forward a new method which is used to calculate the tolerance of position-and-pose controlling points in the process of fuselage assembly and balance the collimation of each segment of the fuselage according to the collimation of whole mid-fuselage; as the position and pose of the position-and-pose controlling points is modified to be commensurate with that of the fuselage segment, the tolerance of points is obtained accordingly. Compared to traditional measuring method of using laser aligner, this method is used to improve the precision of tolerance and efficiency of fuselage assembly.

Keywords:fuselage segment assembly; position-and-pose controlling point; tolerance allocation; collimation

收稿日期:2014-12-09

中图分类号:V262.4

文献标志码:B

文章编号:1671-5276(2015)03-0058-04

作者简介:周琳(1988-), 女,江苏徐州人,硕士研究生,研究方向为飞机装配。