蓄热式热氧化器转化效率的研究

2015-12-28杨振华马晓驰蔡鹏山

杨振华 马晓驰 蔡鹏山 韩 润

(天华化工机械及自动化研究设计院有限公司)

蓄热式热氧化器转化效率的研究

杨振华*马晓驰 蔡鹏山 韩 润

(天华化工机械及自动化研究设计院有限公司)

对蓄热式热氧化器的转化效率有影响的各个因素进行了分析,通过建立实验平台、分析实验数据,得出温度对蓄热式热氧化器转化效率起决定作用,含氧量并不影响蓄热式热氧化器转化效率,这为蓄热式热氧化器设备的设计提供了依据,并对其向更广领域推广奠定了基础。

蓄热式热氧化器 温度 转化效率

挥发性有机废气(VOC)主要有碳氢化合物和含有氮、氧、硫及卤素等的碳氢化合物,VOC主要来源于石化、炼油、工业喷涂、汽车制造、印刷及轻工等行业,其对环境的影响很大。大多数VOC有毒且有恶臭味,甚至有些是致癌物质。在光照条件下,VOC还会和氮氧化物等发生化学反应,形成光雾,严重影响人们的健康。目前处理VOC的方法主要有吸附法、吸收法、水洗、化学洗涤、生物洗涤、生物床及热氧化法等,其中热氧化法又包括直接燃烧法和热力燃烧法、催化燃烧法。蓄热式热氧化器(Regenerative Thermal Oxidizer,RTO)就是热力燃烧法的一种,由于RTO具有热回收效率高、节能及操作费用低等优点,已被业界逐步认同,成为处理有机废气的主要途径。

1 蓄热式热氧化器装置简介

蓄热式热氧化器在处理有机废气方面显示了独特的优点,其基本工作原理是蓄热氧化,即在一定的温度下将VOC氧化成二氧化碳和水,反应方程式为aCxHyOz+bO2→cCO2+dH2O。

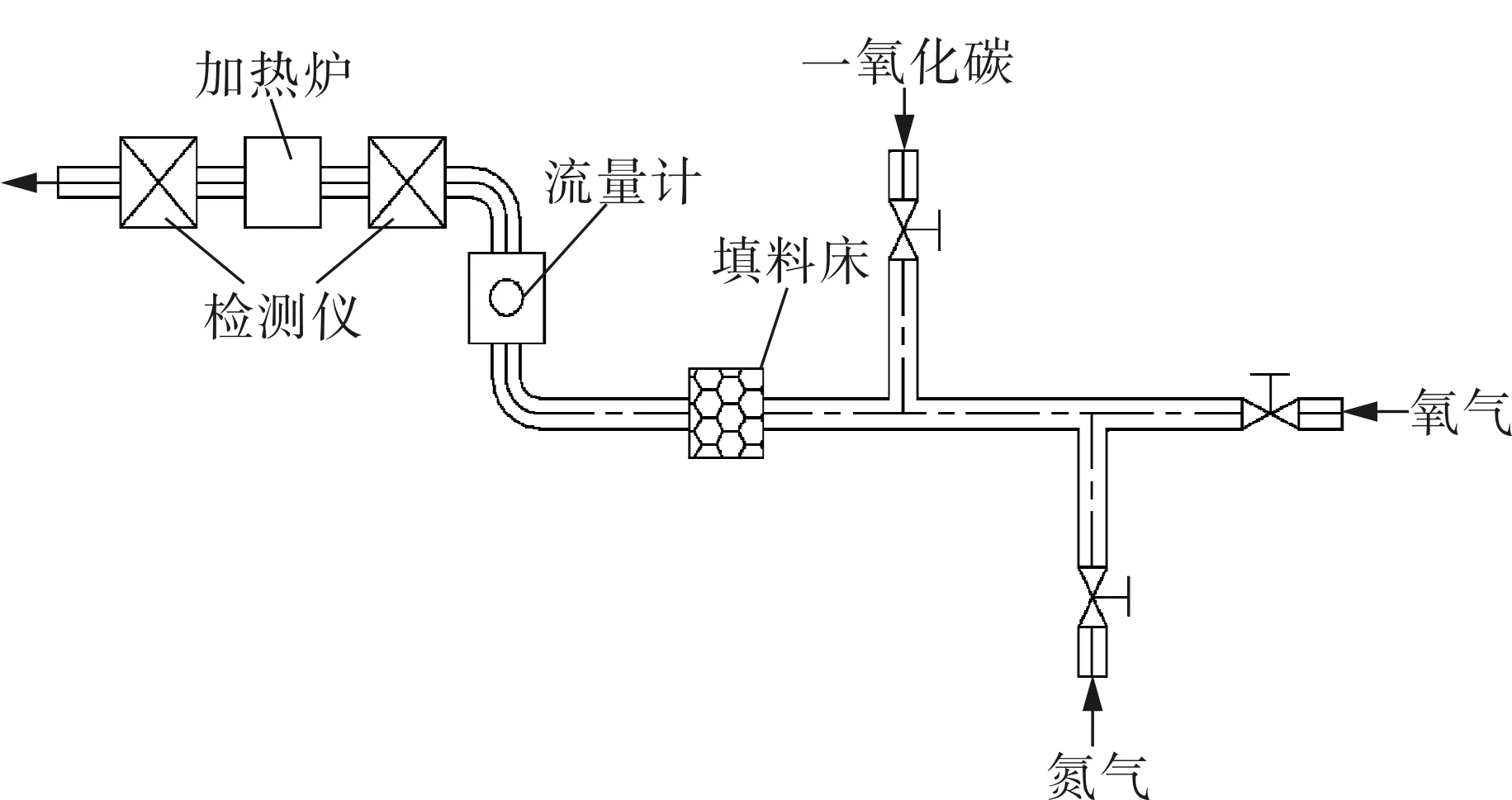

典型的两床式RTO主要由燃烧反应室、两个蓄热室和切换阀组成,其结构如图1所示。RTO启动前先通过燃烧器对燃烧室和填料床进行预热,预热完成后,含有VOC的尾气先进入填料床A预热,然后通过燃烧室,在燃烧室内VOC充分氧化放热,氧化完成后洁净的气体通过填料床B冷凝,将热量传递给陶瓷床B后,洁净的气体排入大气,此过程为半个周期;半个周期结束后,阀门切换,含有VOC的气体先通过陶瓷床B预热,然后在燃烧室氧化放热,再通过填料床A进行热交换放热,放热完成后,洁净的气体排入大气,至此完成一个周期循环[1]。

图1 典型两床式RTO结构示意图

2 影响RTO转化效率的因素

RTO性能的好坏主要由RTO的运行费用和RTO对VOC中有机废气的转化效率来决定。由于RTO装置已经实现了全自动控制,因此设备的运行费用主要取决于运行的能耗。目前,RTO的热回收效率都能达到95%以上,因此设备运行中所需要的能耗完全取决于废气中有机成分的含量。一般如果废气中有机成分的含量达到0.450‰以上,RTO装置就不需要额外的能耗,维持自己的正常运行。影响RTO转化效率的因素主要有废气在反应室的驻留时间、反应室的温度和废气中氧气的含量。

2.1废气在反应室的驻留时间对RTO转化效率的影响

气体驻留时间的长短不但影响到RTO装置的转化效率,也关系RTO装置的大小。在一定的反应温度下,气体在燃烧室内驻留的时间越长其转化效率就越高,同时,RTO设备的体积也将越大。若不增加燃烧室的体积,也可将进气口的气体流速减小,同样可达到增加气体驻留时间的目的,但这样会降低RTO设备的处理量。通常在一定的处理气量下,当VOC达到其氧化温度时,根据经验值,驻留时间取1.0~1.3s即可满足排放标准。

2.2废气中氧气含量对RTO转化效率的影响

RTO对VOC的处理过程其实就是将其在燃烧室内氧化的过程,因此氧化过程中氧的含量对RTO装置有着重要的作用。在一般情况下,工业废气中所含的氧气完全能够满足VOC的氧化需求,但是在个别情况下,工艺尾气中氧气的含量会比较低,如生产对苯二甲酸(PTA)的工艺尾气,其尾气中氧气的浓度不足5%。

2.3反应室的温度对RTO转化效率的影响

反应室温度也是影响VOC氧化效率的主要因素之一。在没有催化作用的条件下,要使VOC发生氧化分解反应,其温度必须控制在VOC的自燃温度以上。但是在VOC当达到自燃温度时,并不能充分被氧化,通常认为温度越高其氧化效果好,但温度升高,必然会增加能耗。

3 RTO装置转化效率模拟实验

3.1实验简介

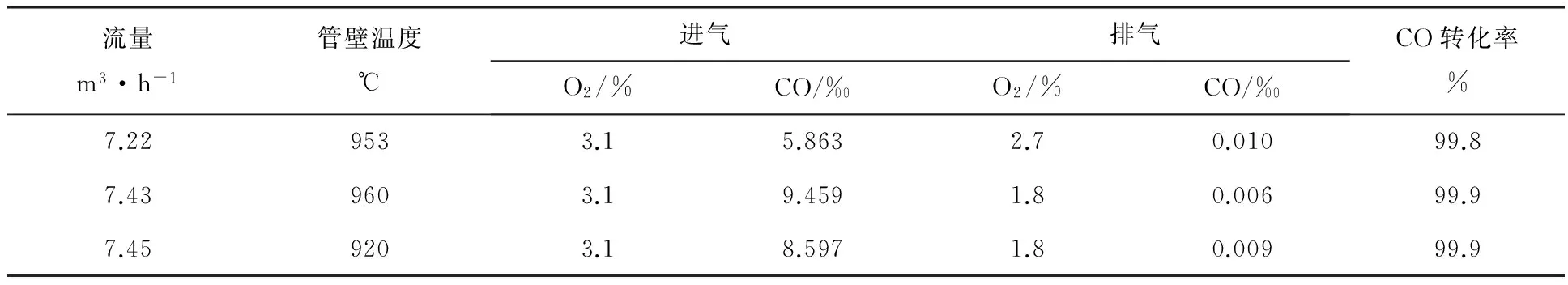

笔者为了明确分析废气中氧气的含量和反应室温度对RTO转化效率的影响做了模拟实验,实验设备采用模拟RTO实验台(图2),用一氧化碳气体模拟有机废气,检测设备采用综合烟气分析仪器(英国KANE QUINTOX,编号:852057890)。

图2 模拟RTO实验装置简图

3.2实验过程分析

为了消除时间对RTO转化效率的影响,实验装置必须严格控制气体在反应室的驻留时间,本装置通过改变进气量和反应室的体积来共同控制气体在反应室的驻留时间,其原理如下[2]:

(1)

(2)

式中q1——进气量,m3/h;

q2——排气量,m3/h;

t——气体在反应室停留时间,s;

T1——进气温度,℃;

T2——管壁温度,℃;

V——反应室体积,m3。

在实验开始时,先打压检测实验台的气密性,确保实验数据的准确性,然后加热炉升温,保持加热炉温度为850℃。检测调节完分析仪后,可根据检测仪器手动调节氮气、氧气和一氧化碳控制阀,使其在所需的范围内,当检测仪、流量计稳定后打印检测数据。

3.3实验结果及分析

在温度基本恒定的条件下,调节入口处氧气和一氧化碳阀门的开度,待体积含量稳定时,采集数据,测定结果见表1。

由表1可见,在温度基本恒定、氧气含量较低时,当反应室温度大于850℃,在低氧含量的情况下,不同浓度的一氧化碳,其转化率都能达到99%以上。这就说明氧气的含量对转化率没有影响。

表1 恒定温度不同的O2和CO体积比下CO的转化率比较

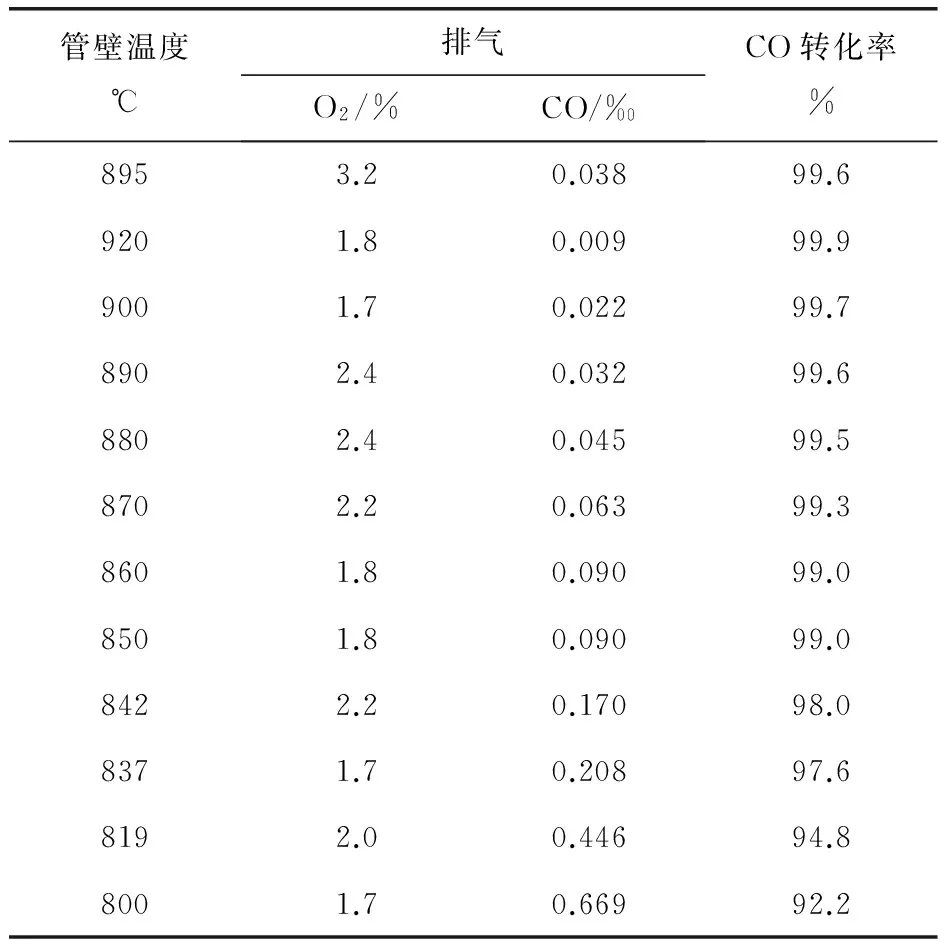

在入口流量(7.45m3/h)、氧气(3.1%)和一氧化碳(8.597‰)的体积百分比基本恒定的条件下,调节热氧化炉的温度,当温度比较稳定时采集数据,测定结果见表2。

表2 恒定O2和CO体积比不同温度下CO的转化率比较

由表2可见,当氧气和一氧化碳含量固定时,不同温度下一氧化碳的转化率不同,温度对一氧化碳的转化率影响很大。当温度达到850℃以上时,一氧化碳的转化率都大于99%,且温度越高,转化率也就越高;当温度低于850℃时,一氧化碳的转化率急剧下降。由此可知,温度对一氧化碳的转化效率起着决定性作用。

4 结束语

RTO 装置热效率高、运行可靠、维护费用低且自动化程度高,目前需要处理的有机废气浓度普遍较高,不管是从环境保护还是资源节约的角度来看,有机废气的转化效率是设备设计的主要因素。笔者对蓄热式热氧化器的转化效率研究,为蓄热式热氧化器设备的设计提供了依据,同时更高有机废气转化效率将会带来更大的经济利益,对蓄热式热氧化器的推广奠定了基础。

[1] 陆震维.有机废气的净化技术[M].北京:化学工业出版社,2011.

[2] 董学军.化工工艺设计手册[M].北京:化学工业出版社,2003.

StudyofConversionRateofRegenerativeThermalOxidizer

YANG Zhen-hua, MA Xiao-chi, CAI Peng-shan, HAN Run

(TianhuaChemicalMachinery&AutomationInstituteCo.,Ltd.,Lanzhou730060,China)

The factors which affecting the regenerative thermal oxidizer’s(RTO) conversion rate were analyzed. Through setting up experimental platform to analyze the testing data, the conclusion that combustion chamber’s temperature plays decisive action on RTO’s conversion rate and the oxygen content without influence on the conversion rate was reached. This conclusion provides the basis for the RTO system design and extending its application scope.

RTO, temperature, conversion rate

*杨振华,男,1982年10月生,工程师。甘肃省兰州市,730060。

TQ052.6

A

0254-6094(2015)01-0042-03

2014-04-02,

2015-01-05)