对ABS装置丁二烯生成过氧化物的分析及处理方法

2015-12-28

对ABS装置丁二烯生成过氧化物的分析及处理方法

郭福起

(天津大沽化工股份有限公司ABS事业部)

摘要:分析大沽化临港ABS项目丁二烯过氧化物的形成原因及其危害,提出预防方法及工艺改进。

关键词:丁二烯;过氧化物;爆米花状聚合物。

丁二烯分子式为C4H6,有1,2-丁二烯和1,3-丁二烯两种同分异构体。通常所说的丁二烯,即1,3-丁二烯,常压下沸点为-4.4℃,是一种重要的有机化工原料,可用于制造合成橡胶(丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶)、ABS、SBS等多种产品,还能用于生产己二腈、己二胺、尼龙-66、1,4-丁二醇等有机化工产品以及用作粘接剂、汽油添加剂等。

1,3-丁二烯是生产ABS树脂的重要单体之一,由于其活性很高,加之反应系统或回收系统中有氧的存在,所以容易发生副反应,生成过氧化自聚物。根据中华人民共和国国家标准GB/T 13291-2008中的要求,丁二烯在贮运的过程中,应根据距离、季节不同,加入足够的阻聚剂,防止自聚。同时要采取氮气(纯氮)密封,避免与空气接触,以防自聚和生成爆炸性的过氧化物。贮运丁二烯的容器,由于受氮气纯度、气候条件等因素的影响,可能产生“丁二烯过氧化物”,因此要定期进行处理。丁二烯过氧化自聚物不但会引起管道设备堵塞,它在受热,光照,碰撞或挤压后还会发生爆炸,因此阻止在丁二烯系统中生成氧化物及过氧化自聚物对确保设备安全运行具有重要的意义。

1、丁二烯反应至回收流程

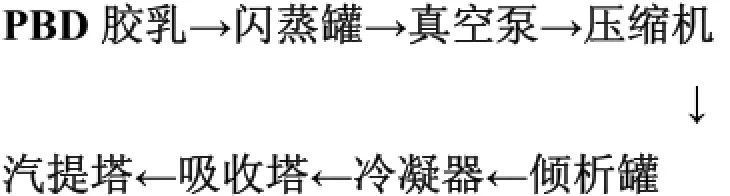

PBL单元丁二烯(BD)回收流程如下:

未反应的BD由反应釜随出料至闪蒸罐,经一级回收(闪蒸压缩)和二级回收(吸收汽提)后,再送至加料系统。

2、系统中氧含量对丁二烯过氧化物生成速度的影响

丁二烯过氧化物的生成速度随氧含量的增加而增加,当系统中O2体积百分比大于0.3%时,就会产生丁二烯过氧化物及自聚物。当系统中O2体积百分比大于1%时,丁二烯过氧化物的生成速度大于分解速度,产生丁二烯过氧化自聚物。反之,当系统中O2体积百分比小于1%时,只有丁二烯端聚物产生。

3、系统中氧的由来

PBL单元聚合阶段,反应釜入料初期处于真空状态,氧气难免会进入系统,且在入料阶段,氧气也会随着助剂的加入被带入反应系统。此次系统中氧气的主要来源分析如下:

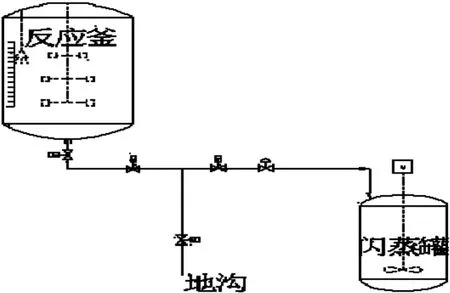

二期开车以来,生产负荷一直很低,为了维持设备运转机能和丁二烯的储存,PBL单元采用一期二期间歇轮换运行,这样在反应釜出料完成后,需要在釜中加入水以保持反应釜的湿度,避免反应釜釜壁结皮,因此在下一釜入料之前,需要将反应釜内水排干净。而反应釜排水管线和出料管线有一段公共管线,在排水过程中,需要保持反应釜内正压,避免氧气进入,确认反应釜内没水时关闭反应釜釜底阀。但此时排水管线内仍有残留水,在关闭排水阀门前,管线内排水靠重力排出,此时氧气会顺着排水管线进入,在反应釜出料前,这些氧气会一直存留在反应釜釜底到闪蒸罐这一段管线中(如图1),出料时这些氧气会随着胶乳一起进入闪蒸罐,并通过真空系统去向回收系统——吸收塔汽提塔内,这是氧气来源之一。

图1 —反应釜出料至闪蒸罐示意图

其次,在一期生产初期,按照反应釜入料程序,先将反应釜内压力抽到较高负压,再加入皂化液,这样就能避免皂化液沫被抽到真空系统。一段时间后,发现反应釜内会有丁二烯氧化聚合物存在,这说明虽然反应所需负压达到了,但在加入皂化液过程中会有氧气随着皂化液进入反应釜。现在工艺虽然改为:在加入皂化液过程中,继续抽真空,以除去加入皂化液带来的氧气。此时真空系统仍然去向回收系统,反应釜内虽没有氧气,但这些氧气会集聚在回收系统、吸收塔汽提塔之内,这是氧气来源之二。

4、针对氧的由来对工艺的改进

系统中有氧气的存在是丁二烯过氧化物形成的必要条件,所以在生产过程中要坚决阻止氧气进入系统。对于原因一,反应釜保持持续生产是最好办法,减少一个反应批次完成后加水排水过程,从而避免氧气进入可能性。如果遇到特殊情况不得如此时,可在排水过程中保持氮气的补压吹扫,当排水管线内没有水时先关闭排水阀门,然后再关闭釜底阀门,这样形成在排水后由氮气吹扫管线的作用,减少氧气进入管线的可能性。

对于原因二,为了回收反应釜内未反应的丁二烯,可在出料时将反应釜内压力尽量抽到负压,在出料过程中就将丁二烯回收而不是在下一釜入料时回收,而在下一釜入料时,真空系统完全可以去风机,这样即节约能源又避免氧气进入回收系统。

5、丁二烯过氧化物的去除方法

丁二烯回收系统中丁二烯过氧化物及过氧化自聚物需定期去除,去除方法是,将亚硝酸钠和氢氧化钠碱溶液加入到系统中,加热至90℃浸泡,使系统内的过氧化物与溶液发生反应,这样就能达到破坏丁二烯过氧化物的目的,随后用无离子水置换系统中的溶液即可。

6、结论

丁二烯过氧化物暴露于空气或有氧环境下会发生爆炸,而过氧化物的形成的必要条件是有氧气的存在,所以研究阻止氧气进入系统的方法对保持装置的安全生产具有重要意义。反应釜连续生产是避免氧气进入系统的最有效方法,其次在反应釜入料过程中,氧气会随着助剂的加入而带入系统,所以入料抽真空阶段直接去风机而不去回收系统。在保证安全生产的前提下,节约成本也是对工艺的重要要求,因此,反应釜内未反应丁二烯的回收可在出料阶段进行,避免在入料阶段回收丁二烯时带入氧气。

参考文献:

[1] 赵东波、杨伯伦,二烯回收系统中过氧化物的生成及预防,石化技术与应用,2005,3。

[2] 钱新明,危险性分析及丁二烯系统安全防范措施,安全与环境学报,2004,6。

[3] GB/T 13291-2008:工业用丁二烯。

作者简介:郭福起,男,出生于1986年5月,2010年毕业于山东理工大学化工学院化学工程与工艺专业,本科学历,助理工程师,现就任于天津大沽化工股份有限公司ABS事业部。