液体再生橡胶的开发及制备功能性材料的研制

2015-12-28

液体再生橡胶的开发及制备功能性材料的研制

李子安 郑健红 韩玉

石油和化学工业橡胶及再生产品质量监督检验中心

(天津市质量监督检验站第四十二站 天津 300384)

摘要:液体再生橡胶具有一定的极性活性,在生胶中较易分散且均匀。用于生产防水卷材、聚合物改性沥青等产品,可改善加工性能,节约能耗,降低成本,提高产品的物理性能和使用性能。

关键词:废橡胶;液体再生橡胶;防水卷材;公路改性沥青。

1、概述

工业生产废弃物的减量化和资源化是实现清洁生产和循环发展的基本形式,将大量的废橡胶做为可资源化的高分子材料循环再生,具有巨大的经济效益和重大的社会效益。

将废橡胶制成液体再生橡胶,是工业固体废弃物作为可资源化高分子材料循环再利用的一种新的途径。液体再生橡胶作为一种原材料与生胶、配合剂经特定的工艺制成功能性橡胶材料,即节约了能耗,降低了生产成本,解决了环境污染问题,又弥补了我国橡胶资源的不足;同时又改善了橡胶材料的工艺加工性能,提高了产品的物理性能。用液体再生橡胶制备改性沥青,用于铺设公路、制备改性沥青防水卷材均可以改善这些产品的物理性能和工艺性能。

2、液体再生橡胶及其制备的功能性材料特点

2.1液体再生橡胶特点:

2.1.1液体再生橡胶与动态脱硫的再生胶比较,可省去脱硫前粉碎和纤维分离工序,脱硫后可省去精炼、压片等工序。因为动态法再生必须经过机械加工,才能附聚一起成为可塑性物料,不但浪费很大动力并要加大工时,而且制得的再生胶仍会有明显的未脱硫颗粒;同时存在塑炼胶收缩的问题,质量波动较大。液体再生橡胶由于废胶粉脱硫较完全,基本上不含硬颗粒,不需要机械加工即可使用。

2.1.2液体再生橡胶在胶料中较易分散均匀,与胶料并用时,主要配合剂和其它填充料可加大用量,不致影响混合胶料质量。

2.2液体再生橡胶制备的功能性材料特点

2.2.1用液体再生橡胶制备橡胶制品

由于液体再生橡胶具有一定程度的极性活性,具有良好的塑性,易与生胶和配合剂混合,能与炭黑链合,并保持良好的分散性且易与有机单体共聚接枝,可用于生产出各种性能和形态的含再生胶制品。生产过程可节省工时,降低动力消耗。更由于其制品收缩性小,能使制品有平滑的表面和准确的尺寸。

2.2.2用液体再生橡胶制备改性沥青防水卷材

液体再生橡胶制备改性沥青防水卷材,可在常温下提高沥青材料软化点,降低针入度。针入度的降低是由于粘度增大而造成的,这样有利于提高改性沥青卷材使用的稳定性,不至于受到外力作用产生大的变形;而软化点的提高,可以避免在炎热的夏天,卷材出现流淌、粘软和拥气现象

2.2.3用液体再生橡胶制备公路改性沥青材料

液体再生橡胶与道路沥青并用,制备的公路改性沥青,用于高速公路时,可以提高路面的防滑及弹性,对解决夏季路面流淌有重要意义,冬季-30℃不裂,车辆在高速行驶时平稳、噪音低、安全、可靠。

3、液体再生橡胶研制及其制备功能性材料的试验

3.1液体再生橡胶的研制

3.1.1技术原理

以废轮胎等废旧硫化胶为主要原料,以燃料油为添加剂,在催化剂和助催化剂存在下,废硫化胶溶于溶剂中而制成液体再生橡胶,再与生胶或沥青混合,由于胶粉完全“塑化”,因此两者结合良好。

废胶粉在解聚过程中,催化剂和助催化剂起重要作用。如果单独使用油做软化剂使胶粉膨胀,形成干粒状物,即使油量增加200%,胶粉也不能溶于油中;当添加催化剂并将物料在解聚器内加热后,橡胶分子链能迅速产生断裂,使胶粉溶于油中,生成液体再生橡胶。催化剂在碳氢化合物介质中,对硫化胶具有较好的催化作用,形成含有离子结构的产物,这种离子结构产物在再生过程中,可防止合成橡胶分子脱硫断链时发生链转移,而形成交联化颗粒。制备液体再生橡胶加入助催化剂,使产品即没有硬颗粒,又有一定的粘滞性,同时耐油、耐磨性均佳,物理性能明显提高。

3.1.2液体再生胶的鉴定配方

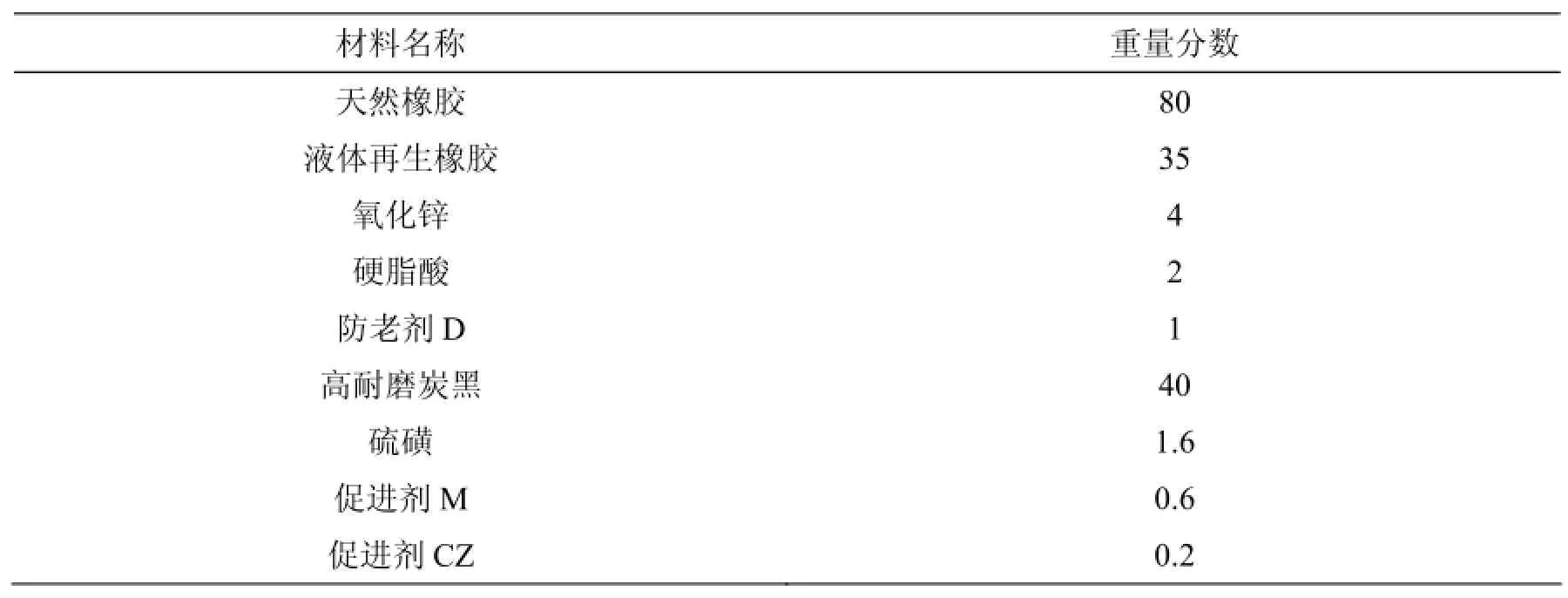

表1 液体再生胶的鉴定配方

3.1.3影响液体再生橡胶性能的各种因素

3.1.3.1废旧胶粉的选择试验不同废旧橡胶制作液体再生橡胶后的物理性能见表2。

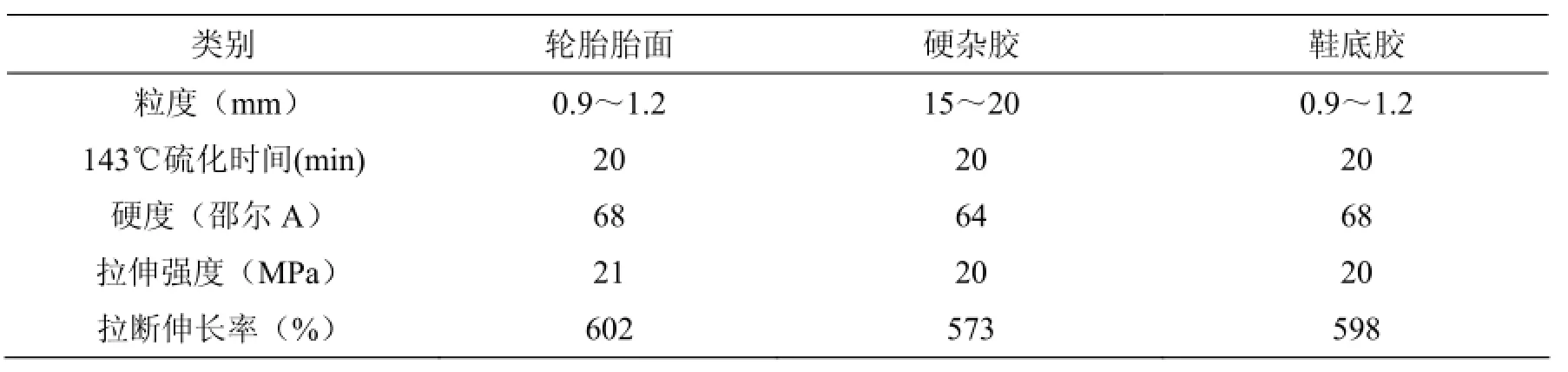

表2 废硫化胶类别及粒度对液体再生橡胶的影响

由表2可知,本法对废硫化胶类别及粒度选择敏感性较低,对液体再生胶质量影响不大,但废轮胎要比硬杂胶及鞋类废胶解聚时间要长。

3.1.3.2燃料油用量的选择

废橡胶与燃料油的比例对液体再生橡胶物理性能的影响见表3。

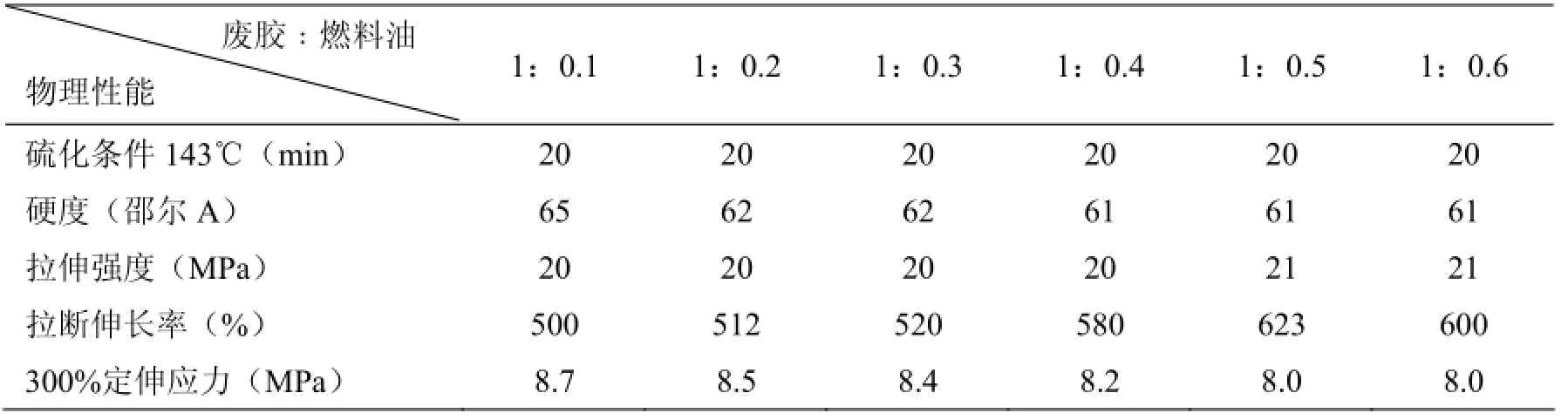

表3 燃料油对液体再生橡胶物理性能的影响

由表3可知,废胶与燃料油比例在1:0.5以上的范围较为适宜,液体再生胶为粘稠体,便于运输。

3.1.3.3催化剂与助催化剂选择试验

催化剂与助催化剂对液体再生橡胶物理性能的影响见表4。

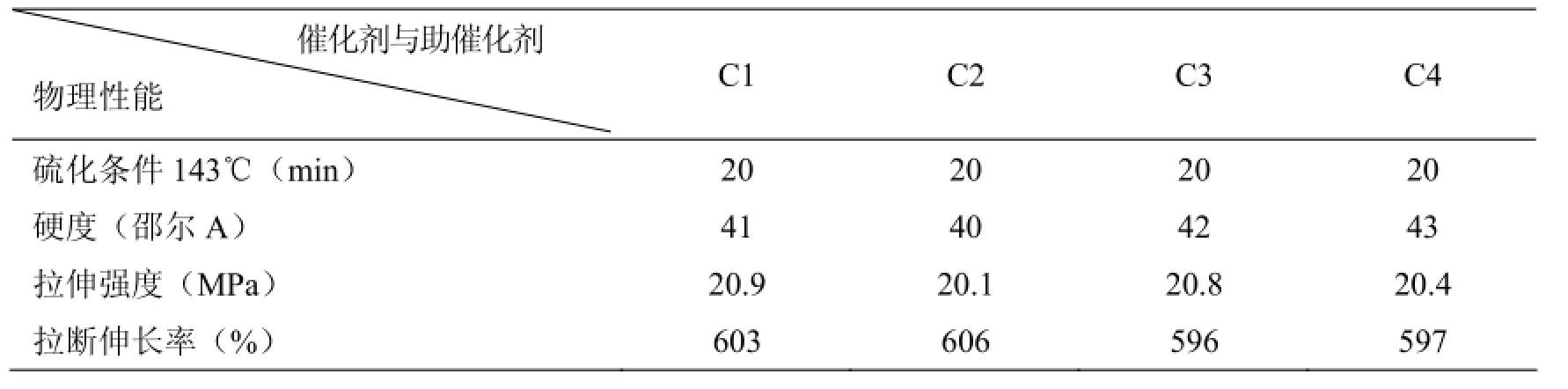

表4 催化剂与助催化剂对液体再生橡胶物理性能的影响

由表4可知,催化剂和助催化剂在解聚过程中起到重要作用,如果制备液体再生橡胶不加催化剂,胶粉只是溶胀。添加催化剂在解聚器内加热后,橡胶分子链能迅速产生断裂,使胶粉溶于油中,生成液体再生橡胶。

3.1.3.4解聚温度、时间的选择试验

3.1.3.4.1解聚温度的选择

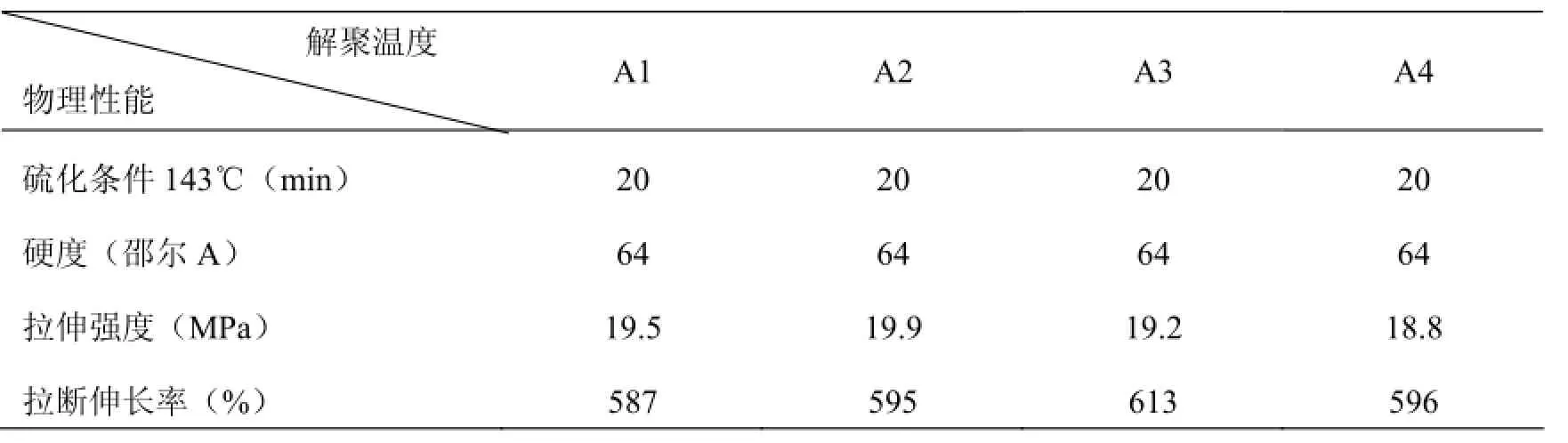

不同的解聚温度对液体再生橡胶物理性能的影响见表5。

表5 解聚温度对液体再生橡胶物理性能的影响

由表5可知,制备液体再生橡胶解聚温度不宜太高,否则会发生深度裂解,因而造成橡胶烃的破坏,影响液体再生橡胶的质量。

3.1.3.4.2解聚时间的选择

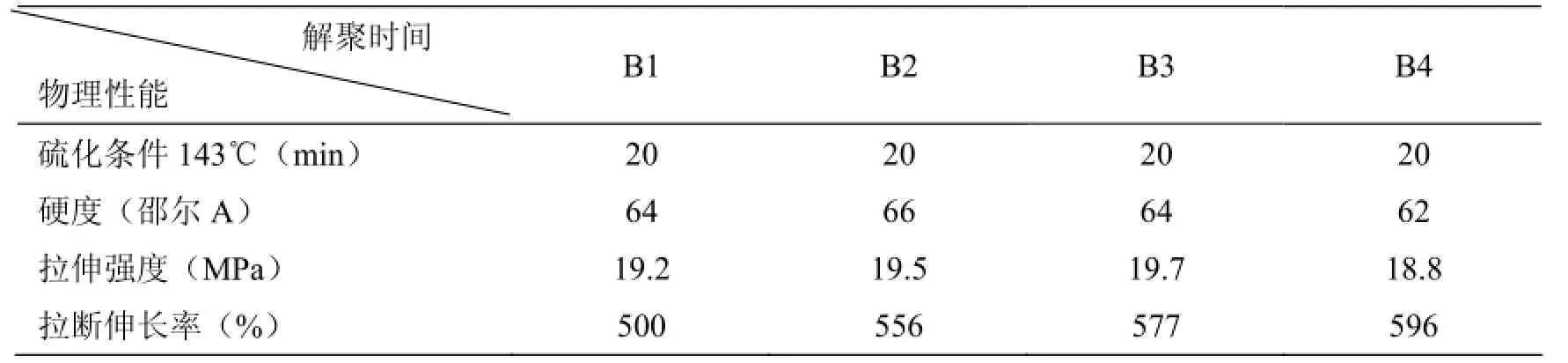

不同的解聚时间对液体再生橡胶物理性能的影响见表6。

表6 解聚时间对液体再生橡胶物理性能的影响

由表6可知,解聚时间短,反应产物中有凝胶现象;但时间长,同样会发生深度裂解,造成液体再生橡胶质量下降。

3.2液体再生橡胶制备功能性材料的试验

3.2.1液体再生胶制作功能性橡胶材料

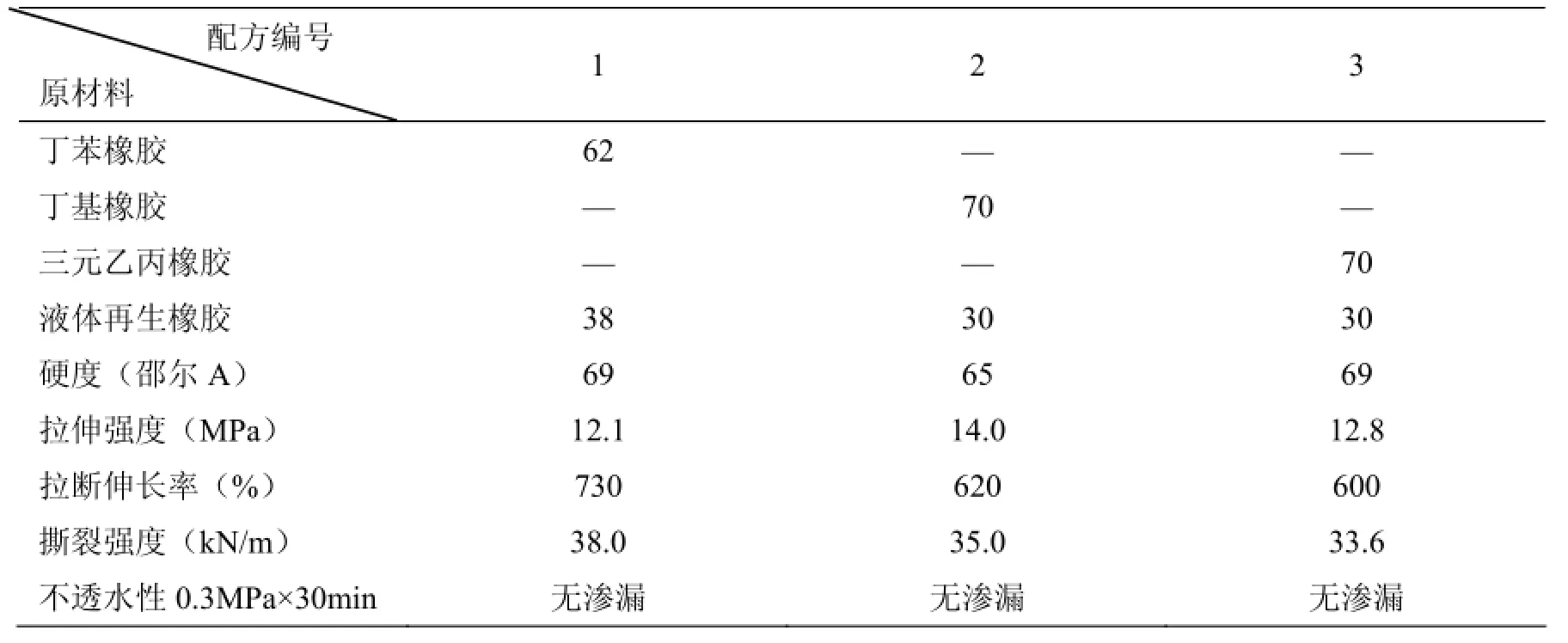

液体再生胶制作功能性橡胶防水材料见表7。

表7 液体再生橡胶制备功能性橡胶防水材料

由表7可知,上述三种主体橡胶中分别加入了液体再生橡胶,以丁苯为主体材料的防水材料在硬度上与作为主体材料的三元乙丙橡胶相似;拉伸强度上以丁苯作为主体材料的橡胶防水材料略低于其它两种材料,但拉断伸长率明显优于其它两种主体材料,而且在撕裂强度方面也略显优越,因此在整体物理性能上,丁苯橡胶作为主体材料制备的橡胶防水材料高于其它两种改性橡胶。

液体再生橡胶制备的功能性橡胶防水材料,主体橡胶材料与液体再生橡胶之间形成独特的复合结构,赋予材料良好的撕裂强度及明显的加工性能。

3.2.2液体再生橡胶掺添到公路沥青中制备的功能性公路改性沥青

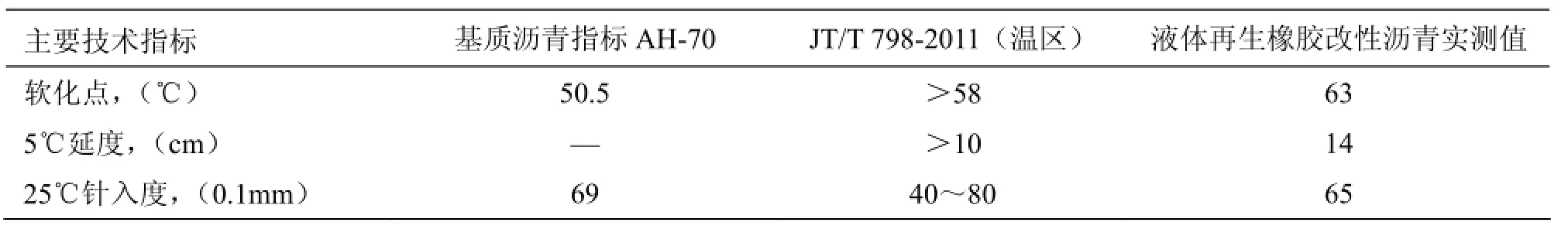

液体再生橡胶制备功能性公路改性沥青材料见表8。

表8 液体再生橡胶制备公路改性沥青的性能

由表8可知,掺添液体再生橡胶制备的公路改性沥青,其低温延伸度和软化点与基质沥青相比均有提高,明显改善了基质沥青的高、低温性能;用于公路铺设,能够满足交通部JT/T 798-2011《公路工程 废胎胶粉橡胶沥青》橡胶沥青标准要求。

3.2.3液体再生橡胶改性沥青用于制备功能性改性沥青防水卷材

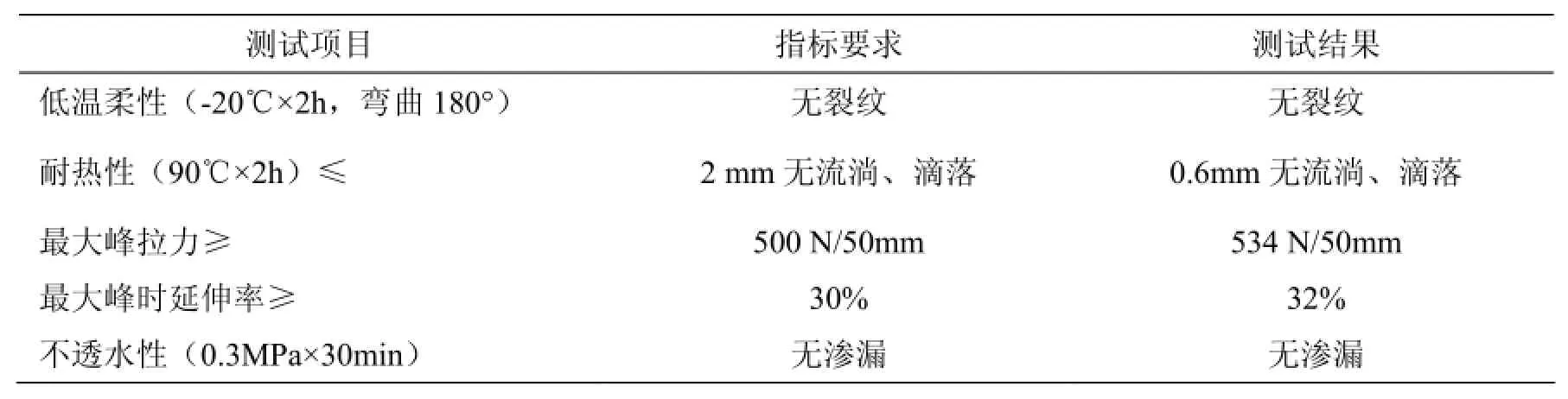

液体再生橡胶用于制备改性沥青防水卷材,其性能见表9。

表9 液体再生橡胶用于制备改性沥青防水卷材的物理性能

由表9可知,液体再生橡胶用于制备改性沥青防水卷材,其物理性能与胶粉改性沥青相同,符合GB 18242-2008《弹性体改性沥青防水卷材》标准指标的要求,但产品加工时间要缩短一倍,产品细腻无明显硬颗粒,产量提高,成本降低。

结束语:

液体再生橡胶生产工艺简单,可掺添到橡胶中去制备功能性橡胶材料,明显改善橡胶的加工工艺;由于液体再生橡胶脱硫完全,基本上不含有硫化橡胶的颗粒,与生胶并用时混合均匀,同时他本身具有一定的极性,可与配合剂键合,易于加工。液体再生橡胶用于公路改性沥青,可改善公路沥青的高温粘软性、低温脆裂,增加了路面防滑性、弹性并降低噪声。液体再生橡胶还可用于改性沥青防水卷材,使防水卷材具有耐高低温性能,特别是在低温下具有良好的弹性、伸长率和柔韧性,适宜于冬季施工。液体再生胶的研制及用其制备的功能性材料,将促进废旧资源的再利用,并带动建筑工程、市政工程的发展。

作者简介:李子安(1963‐)男,高级工程师,天津市质量监督检验站第四十二站(石油和化学工业橡胶及再生产品质量监督检验中心)站长、技术负责人,长期从事橡塑制品、废旧橡胶的研发及检验工作。