基于变量法对焊缝咬边的研究试验

2015-12-27吕光宙李卓商浩

吕光宙 李卓 商浩

1. 概述

在动车组实际生产中,焊缝缺陷越来越受到大家的重视,所以对结构件焊缝外部的咬边缺陷进行分析和试验,对CO2气体保护焊接技术操作也就提出了更高的要求,也就需要我们解决这些问题。

2. 试验目的与方法

咬边的形成与熔池的扰动、熔融金属形成紊流与焊缝金属在凝固前未能填满有关。熔化电极过渡至扰动的熔池及之后凝固构成的焊缝可由其表面上留存的波纹反映出熔池扰动的剧烈程度。促使熔池两侧急剧搅动的因素有焊条类型、电弧长度、焊接速度、电流大小及电特性、待焊件的结构状态及工艺等。应能在获得成形良好的焊缝同时, 保证近焊缝区材料无明显咬边现象。

通过本次试验,对影响焊缝咬边缺陷的非人工操作因素进行深入讨论,验证焊接速度、焊枪角度和焊接功率对咬边的影响。要实现非人工操作焊接,就必须使用焊接机械手进行,在机械手稳定摆动的前提下,使得电压和电流摆动范围和数值升降速度有了强有力的保证,排除了由于人工作业失误导致的电流电压暂时性超差带来的影响。本文利用焊接机械手可调参数,包括焊接功率(由焊接电流和电压匹配得出)、焊枪倾角和焊接速度进行试验,应用于对接和角接焊缝两种情况。

第一,焊接功率。在焊枪倾角和焊接速度确定的情况下,采用由低到高多组功率进行试验,测出数据并对比,得出结论。

第二,焊枪倾角。焊枪倾角主要对角焊缝产生影响,由于机械手仅能保持垂直的方位,故焊枪倾角需要对板进行调整,调整过程中可能有±5°公差。

第三,焊接速度。在相同的送丝速度下,焊接速度调整不当往往会造成焊缝未填满、错边以及焊接咬边等缺陷。在焊接机械手中,由于能设定稳定的焊接速度,所以使得这个参数得以量化,同时做出不同焊接速度下焊缝质量的对比,得出结论。

3. 前期准备

(1)母材准备 第一,试验钢板材质应当与生产常用钢板材质相同。

第二,无论是对接接头还是角接接头都应采用长直焊缝,方便焊接机械手调试和焊接。

第三,试验钢板厚度应当适中,利于随时观察,方便进行调平,以及后续断面检查等工作。因此,试验准备钢板材质为Q345C,尺寸为1000mm×175mm×10mm,抛丸处理,开45°坡口。

(2)焊接填充材料准备 焊丝选取常用的CHW—55CNH,φ1.2mm。

(3)工装准备 由于对接焊缝板厚为8mm,板长为1000mm,因此在各工序前除对平板进行调平以外,还需要工装来增加板的厚度,以防止变形,工装设计如图1所示。

角焊缝工装要求保证对焊接接头以不同的焊枪倾角进行焊接,因此工装必须满足较为精确的调整角接焊缝的垂直位置,从而达到角接焊缝的目的。角接接头工装如图2所示。

图1 对接接头工装

图2 角接接头工装

4. 试验过程

(1)试板的定位焊与打底焊 试板长为1 000mm,为了保证试验质量,焊缝长度应当保证足够长,本次试验采用每条焊缝长300mm,每个试板预焊3条焊缝,定位焊位置分别在距离试板边100mm、310mm、620mm和1000mm处,定位焊完毕后进行调平处理,注意调平过程中不能破坏焊点处。

调平后安装工装,调试机械手准备打底焊,注意机械手的调试比较费时,需要非常精细的调整路径与焊缝完全吻合,而且在焊接过程中严格观察焊接进度,一旦出现焊枪偏移处焊道马上停止,调整后才能继续施焊。打底焊采用功率为15kW,焊接速度25cm/min。打底焊完毕后,不进行层间清理与打磨。

(2)盖面焊 本次试验板厚为10mm,实践中两道焊缝即可填满焊道,所以所有讨论的变量以及在当前参数下的焊缝成形质量和相关缺陷都体现在盖面焊上。如前面所述试验分为3个大方面,每个方面分为若干试验组进行试验,后面将介绍具体组别。

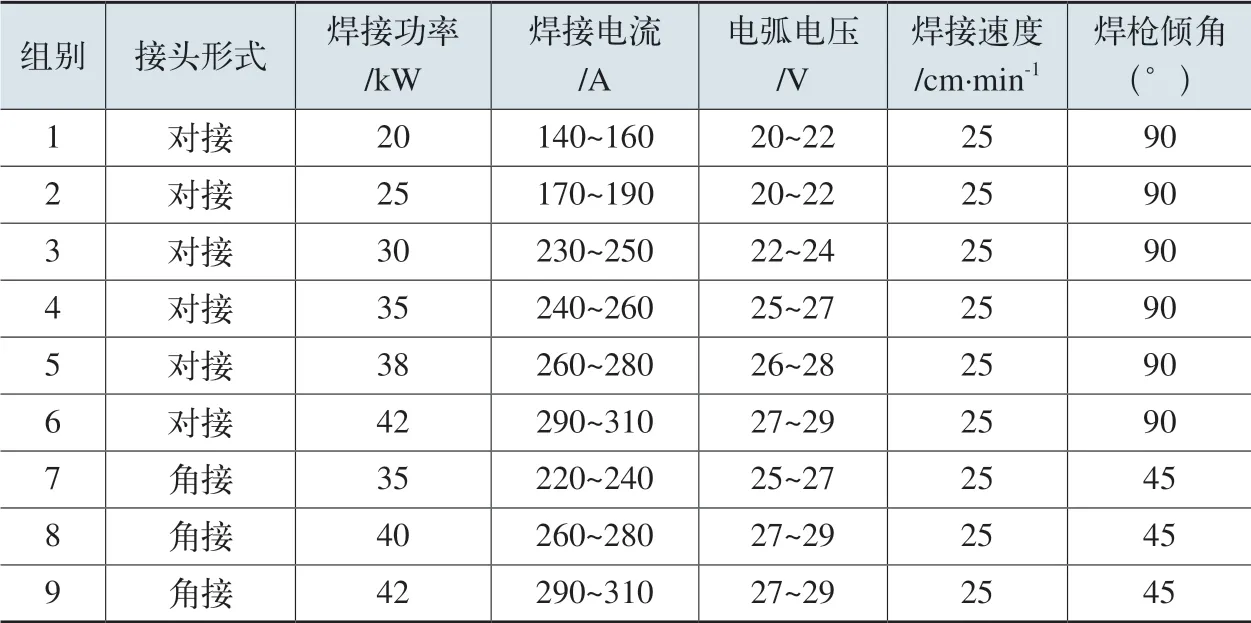

首先,焊接功率。焊接功率的编组为由低到高,应用于对接焊缝和角接焊缝当中,具体分组如表1所示。

由于受到工件厚度问题的影响,焊接功率已经无法再次加大,避免钢板被烧穿,以及填充材料堆积等后果。

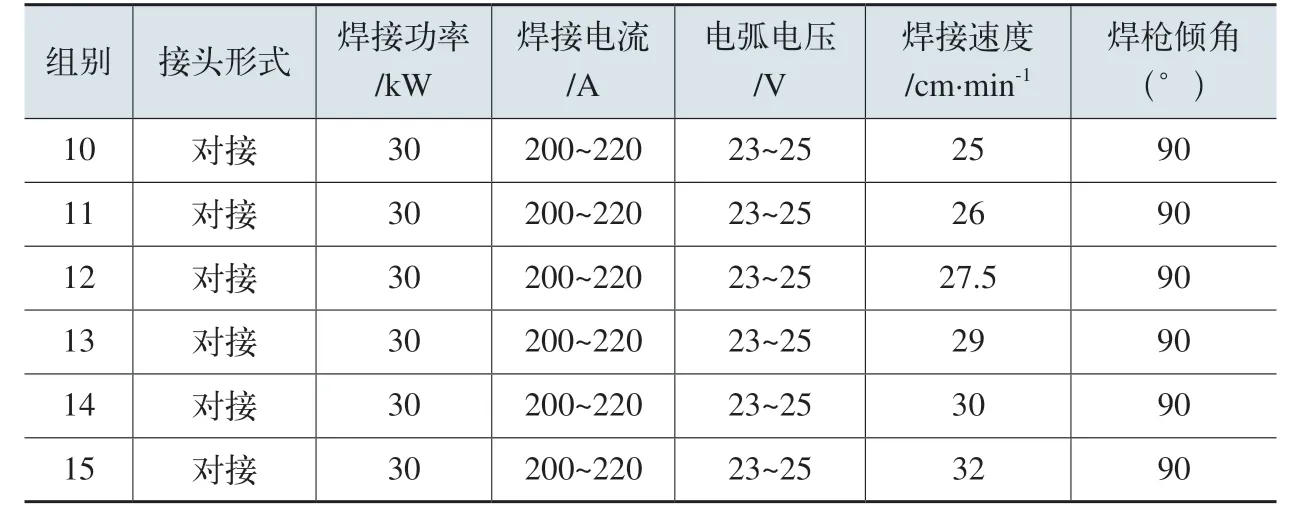

其次,焊接速度。由于焊接速度编组从低到高进行,并要求焊接参数稳定,所以选定焊接功率为30kW,具体编组如表2所示。

当焊接速度达到32cm/min时已经出现了焊缝成形方面缺陷(焊缝成蛇形、焊道未填满等),所以不再加大焊接速度进行试验。

最后,焊枪倾角。焊枪倾角一般以45°为宜,在特殊情况下(封闭箱体内部焊缝的焊接)焊枪倾角可能出现高于或者低于45°角的情况。论证焊枪倾角的试验将以50°、45°和40°为界分5组进行,具体组别如表3所示。

表1 焊接功率编组

表2 焊接速度编组

5. 试验结果与分析

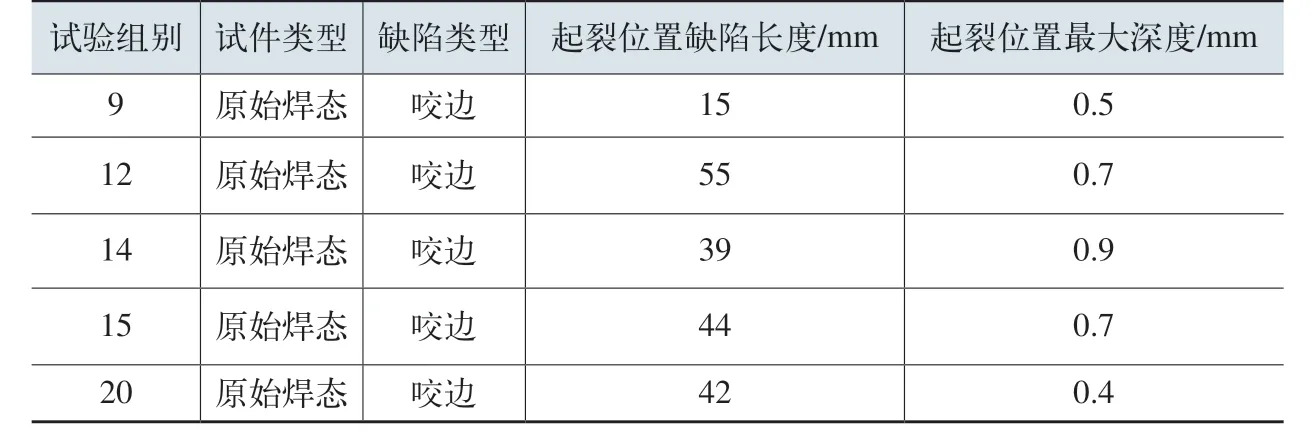

(1)试验结果总汇 本次试验结果全部以照片显示,焊后发现咬边缺陷,以手电灯光或红圈显示,缺陷相关参数如表4所示,焊接试验缺陷及组别实例如图3所示。

(2)试验结果分析 前述已经列出了所有组别的试验结果,红圈中标注出了焊接咬边的位置,图中仅出现咬边较为明显的地方,周围焊缝上还有很多细小的咬边处,除此之外,还有很多其他缺陷比如错边、焊缝未填满等,也由以上因素引起。本次试验中,在变量焊接功率下,并没有发现明显咬边,经观察除了焊枪摆动以及前进速率均匀以外,焊接电流和电压匹配适当是其中的主要因素。

在焊接速度组别中,很明显焊接速度过快时,会出现很多缺陷,咬边也非常明显,出现在焊接速度>26的3个组别中,因此当焊接速度达到27.5cm/min或者更高数值的时候,焊接质量很难保证。在焊枪角度组别中,当角度在60°或者>60°的时候会出现较为明显的咬边,同时在较小的角度范围内(<35°)也会出现轻微的咬边。

表3 焊枪倾角组别

表4 发生咬边组别缺陷尺寸

图3 缺陷组别

6. 结语

本试验通过焊缝实例分析,验证了影响焊缝咬边的非人工因素,在试验过程中排除了诸多困难,共焊接不同参数焊缝20条,发现缺陷焊缝5条,通过对5条焊缝的焊接参数以及现实假设,得出焊接优化改善以及咬边预防措施。

热输人大, 特别是焊接电流过高, 焊接速度过快, 不但有未焊透的可能, 还会削减熔合线区的材料,导致焊趾局部下凹,故应适当控制焊接速度。

操作者应该以稳定的摆动频率、摆动振幅进行操作,在可能情况下采用船形位置焊接。另外,过量的摆动有时会产生咬边, 因此, 宜以多道焊工艺克服这一缺陷。

对于上文所讨论的三种参数提出以下建议:①在稳定的手法操控下,随着焊接电流、电压的升高或降低,很少出现焊接咬边。②焊接速度对焊缝成形质量影响极为明显,在一般情况下,焊接速度应保持在25cm/min以下。③焊枪倾角越大对焊缝质量的影响就越大,尽量保持焊枪倾角在45°以下,最多不要超过50°。

本次试验所作的试验工作不仅对于咬边的研究具有较为实际的意义,更是对在各个方面的影响下整个焊缝成形做出了一个实物的范例,这些焊缝实例可以经过剖切进行截面分析,发现更多的缺陷问题,并对各焊缝成形有一个大体的形状总结,并对在其他参数下的焊缝形状预测工作中起到一定借鉴的作用。