M4轻型载货汽车前轴辊锻模的设计

2015-12-27山东恒泰车桥公司刘元伟王孝文刘金行

■山东恒泰车桥公司 刘元伟,王孝文,刘金行

一、前轴结构特征

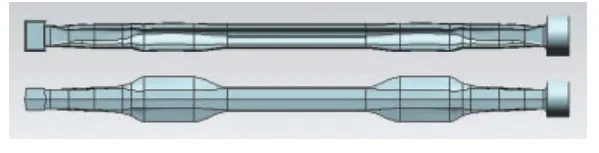

前轴是汽车上重要保安件,属于汽车上一种大型长杆类锻件,承受载荷大,额定载荷28500N、对安全性能要求高,要求具有较高强度和疲劳寿命。M4轻卡汽车前轴材料为40Cr,其外形如图1所示。

该前轴技术要求为:内壁拔模斜度10°,外壁拔模斜度7°,中心线偏移量不大于1.5mm,前轴在全长范围内直线度误差不大于3mm,确保无裂纹等缺陷。

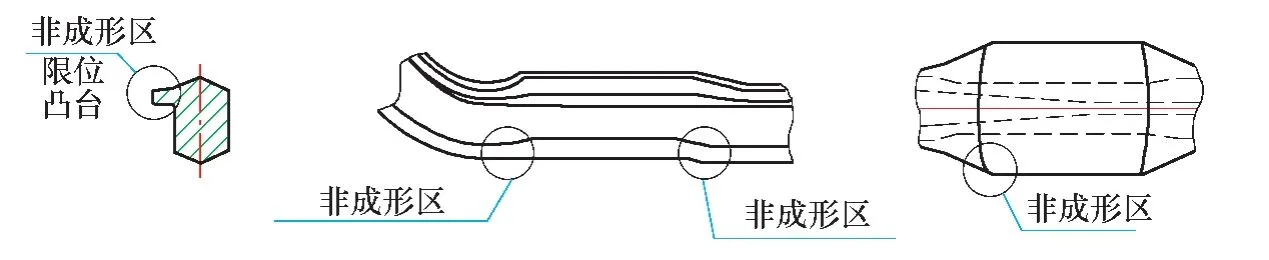

M4轻型载货汽车前轴锻件截面宽度变化较大,有以下几个难成形部位:①弯脖部位限位凸台(见图2左)。②板簧座背部与“工”字梁过渡部位(见图2中)。③板簧座圆角部位是难成形部位(见图2右),最宽处是板簧座为136mm,最薄处是“工”字梁厚度为10mm。

图1 M4轻型载货汽车前轴成品示意

图2 难成形部位示意

二、前轴辊锻件图设计

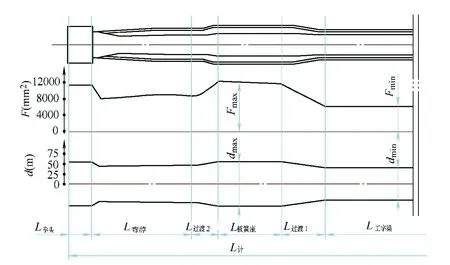

将前轴弯曲坯料展直(见图3),按图1前轴热锻件中心线做辊锻件展直长度,总长度L计为1722mm。然后根据下式计算其所对应的在辊锻模上所占的角度

式中D——辊锻模公称直径 (mm);

s——各特征段长度(mm)。

计算得前轴热锻件的总长度L计所对应总角度α= 199°。将展开后前轴划分成若干个特征段,其相对应长度可以测量,然后按此式计算出对应扇形角度α。根据其数据可得出表1结果。

将“拳头”和板簧座(见图1d、图1F)加上加工余量,加工余量大小可根据本厂实际生产经验确定。考虑到“拳头”部位在锻造和加工时高度差不稳定,可稍微放大。锻件弯曲过程中,圆弧外侧拉薄变窄;内侧稍稍变宽。辊锻件设计时在弯曲部分也要相应增大。

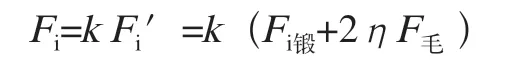

以模锻件图为依据,沿模锻件轴线作11个横截面,计算出每个横截面面积,同时加上飞边处的金属面积

考虑到辊锻时金属前滑和展宽,坯料截面尺寸要适当放大。因此,要考虑一个截面增大系数k。 k值为1.75~2.1。k值越大,表示辊锻预留料越多,在终锻时能保证最难成形区板簧背部“工”字梁处成形容易,不易缺料。

式中 Fi为考虑增大系数后,指定在i部位辊锻件截面积(mm2);i=1,2,11;Fi′为指定在i部位辊锻件截面积(mm2);i=1,2,11;k为截面增大系数,一般取1.75~2.1,这里取1.75;Fi锻为指定辊锻件i部位截面积(mm2);i=1,2,11。

i=1是指第二道辊锻入口“拳头”;i=2是指第二道辊锻入口弯脖;i=3是指第二道辊锻入口弯脖与板簧座过渡处; i=4是指第二道辊锻入口板簧座;i=5是指第二道辊锻入口板簧座与“工”字梁过渡处;i=6是指第二道辊锻“工”字梁; i=7是指第二道辊锻出口“工”字梁与右板簧座过渡处; i=8是指第二道辊锻出口板簧座;i=9是指第二道辊锻出口板簧座与弯脖过渡;i=10是指第二道辊锻出口弯脖;i=11是指第二道辊锻出口“拳头”部位。

η为飞边充满系数,一般取0.5~0.8;取η=0.8。

F毛为飞边槽截面积(mm2)。

计算毛坯图上截面图(见图3)就是以最终辊锻件中线为横坐标,计算最终辊锻件截面积为纵坐标绘出曲线。该曲线下面积就是计算最终辊锻件体积。根据计算辊锻件截面积可以得到各个截面计算辊锻件直径

计算毛坯图上直径图(见图3)是以模锻件轴线对称轴,计算最终辊锻件轴向各部位半径为纵坐标绘出对称曲线。

由计算毛坯图可知,最大截面积Fmax在板簧座处,其Fmax=9503.32mm2,所以辊锻成形时要用的棒料截面积F0=Fmax,因而辊锻成形时要用F110mm直径棒料作为原材料。F110mm圆钢正好符合国家钢材标准系列,便于采购。

三、前轴辊锻工艺设计

1. M4轻型载货汽车前轴辊锻工艺过程设计

M4轻型载货汽车前轴辊锻工艺过程大致为:下料→中频感应加热→辊锻→弯曲→模锻→切边→热校正。首先要确定辊锻道次,确定成形辊锻道次Z主要依据是金属延伸量大小及锻件成形难易程度。可按下列公式初步确定

总延伸系数λs等于坯料横截面积F0与辊锻后锻件最小截面积Fmin之比,即

计算知Fmin为2746.62mm2,截面积F0为 9503.32mm2。

平均伸长系数λ平可取比制坯辊锻时较大的数值,一般为1.5~2.5,根据公司经验,取λ平=1.8。成形辊锻时道次选择除了满足伸长量的要求外,还须考虑其他辊锻工艺特征和辊锻件的成形特点。

总伸长率λs= F0/Fmin= 9503.32/2746.62=3.46,取λ平=1.8,Z=1.92。最后根据计算确定采用二道次辊锻成形。

因此,该前轴锻造工艺为:下料→中频感应加热→第一道辊锻→第二道辊锻→弯曲→模锻→切飞边→热校正。确定辊锻道次后,先设计第二道辊锻模,再根据各特征段等体积原则,再设计第一道辊锻模。

图3 M4轻型载货汽车前轴辊锻件的计算毛坯图

2. M4轻型载货汽车前轴辊锻模具设计

对M4轻型载货汽车前轴采用二次辊锻成形,第一次辊锻为初始辊锻,第二道辊锻为成形辊锻。采用反向设计方法,从后面向前面推演。

根据模锻件毛坯先设计第二道辊锻型腔截面,用第二道辊锻型腔截面设计第二道辊锻模,然后设计出第二道辊锻件,第二道辊锻件和终锻模型腔基本吻合。再根据第二道辊锻件各特征段体积相等原则设计第一道辊锻件,然后根据第一道辊锻件设计第一道辊锻模。

(1)第二道辊锻模具型腔的设计 由于不考虑出模后辊锻件弹性变形和热胀冷缩,因而可看作第二道辊锻模型腔与第二道辊锻件长度相等。因此,可看作M4轻型载货汽车前轴第二道辊锻模各特征段部位相对应的扇形角度与表1一致。

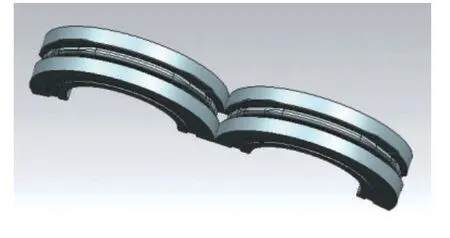

第二道辊锻模具“工”字形部位型腔设计。关于第二道辊锻模具“工”字形部位的型腔,不考虑弹性变形和温度变化的影响时,与第二道辊锻后的辊锻件(见图4)应该一致。对于其他部位,也应该基本相同。

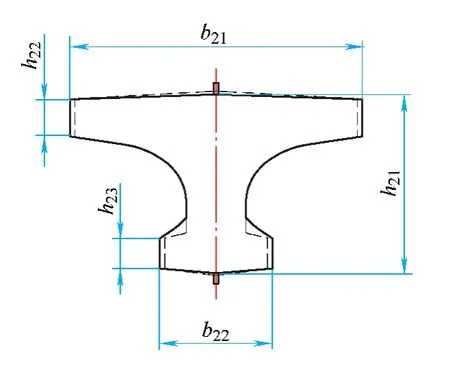

第二道辊锻模具板簧座部位型腔设计。第二道辊锻模具板簧座部位型腔与第二道辊锻件截面的外形轮廓应该相同,如图5所示。

由于辊锻机刚性和各运动部件之间的间隙存在,上下轧辊在辊锻时中心距发生变化,产生3~5mm间隙在设计第二道辊锻模型腔时,有关型腔深度要各减少该间隙值的一半。另外,要注意,板簧座背部(“工”字截面)处上辐板底斜度和下辐板上面斜度和筋板两侧圆角要大,如果斜度过小,这个地方在辊锻时候充满困难。

图4 第二道辊锻件“工”字梁截面图

图5 第二道辊锻件板簧座截面图

表1 M4轻卡前轴第2道辊锻模各特征段部位相对应的扇形角度

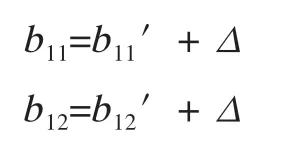

因为在实际生产中辊锻模型腔宽度方向容易充填饱,而型腔深度方向不容易充填饱,所以在设计第二道辊锻型腔截面时,其与终锻模型腔截面的关系为

式中b11、b11′分别为第二道辊锻工字梁截面和终锻模工字梁截面的宽1;b12、b12′分别为第二道辊锻工字梁截面和终锻模工字梁截面的宽2;b21、b21′分别为第二道辊锻板簧座截面和终锻模板簧座截面的宽;b22、b22′分别为第二道辊锻板簧座背部(“工”字截面)和终锻模板簧座背部(“工”字截面)的宽;h11、h11′分别为第二道辊锻工字梁截面和终锻模工字梁截面的高;h12、h12′分别为第二道辊锻工字梁截面和终锻模工字梁截面的厚1;h13、h13′分别为第二道辊锻工字梁截面和终锻模工字梁截面的厚2;h21、h21′分别为第二道辊锻板簧截面和终锻模板簧截面的高;h22、h22′分别为第二道辊锻板簧截面和终锻模板簧截面的厚1;h23、h23′分别为第二道辊锻板簧座背部(“工”字截面)和终锻模板簧座(“工”字截面)的厚2;Δ大致在1~2 mm范围内。

第二道辊锻模具弯脖部位型腔和“拳头”部位型腔等设计。第二道辊锻模具弯脖部位型腔和“拳头”部位型腔等截面的情况与设计第二道工字梁截面的方法类似,与第二道辊锻件相对应处截面的外形轮廓基本相同,不同之处在于辊锻入口“拳头”处为圆柱体,在模锻时锻成“拳头”。由于该处截面大大超过计算毛坯图上入口“拳头”的截面积F1,所以飞边会比其他部位要大一些。

辊锻成形时,必须给辊锻机送料机构夹钳的夹持部分留出一定的长度,正好将其在模锻时锻成“拳头”。所以计算毛坯图必须作出修正。第二道辊锻模具弯脖部位型腔的截面图如图6所示。

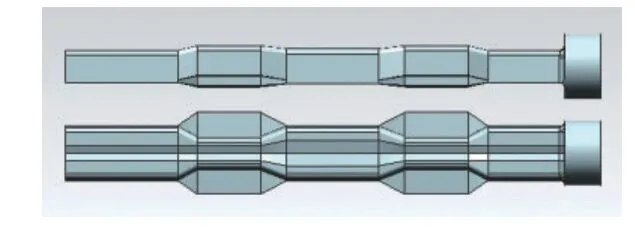

根据设计好辊锻件可做出第二道辊锻件三维造型和辊锻模三维造型,我公司M4轻型载货汽车前轴第二道辊锻件如图7所示。我公司所设计的M4轻型载货汽车前轴第二道辊锻模的模具图如图8所示。

(2)第一道辊锻模具型腔设计 根据本厂生产实际经验、第二道辊锻相对应各特征段和等体积原则反向设计第一道辊锻型腔截面。第一道辊锻生产的辊锻件应该是转90°通过第二道辊锻模进行第二道辊锻。正面介绍第一道辊锻模具型腔设计。

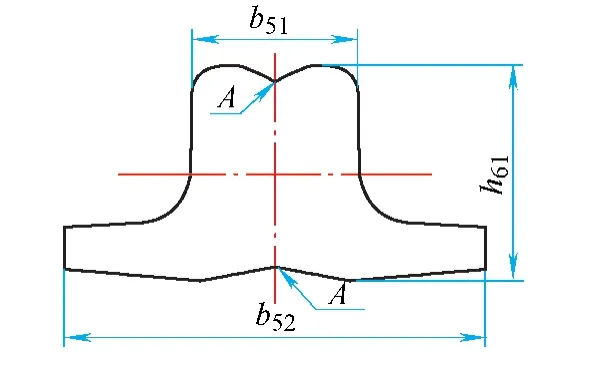

工字梁部位。所设计第一道辊锻模具工字梁型腔截面如图9所示。在第一道辊锻工字梁型腔截面中,第一道辊锻间隙h52尺寸由公司设备刚度和运动部件之间的间隙情况,参看图9工字梁型腔截面。

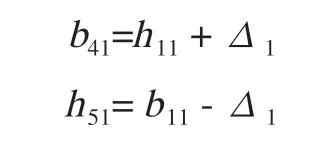

因为第一道辊锻成形件要转动90°再进行第二次辊锻,所以要考虑第一道辊锻模和第二道辊锻模型腔之间的关系。我们是这样考虑

式中b41为第一道辊锻工字梁截面的宽;h51为第一道辊锻工字梁截面的高;h11、b11尺寸见图4。其Δ1值在7~10 mm内,其Δ2值在3~5mm内。取Δ1值为10 mm,Δ2值为5mm。第一道辊锻模型腔的拔模斜度不能过大,一般取2°~3°,拔模斜度过大反而不利于型腔充满。我们取3°。图9中“A”处所指为两个相对弧形凸起,这样设计的目的是减少“工”字梁部位金属体积,使在进行第二道辊锻时第二道辊锻件飞边有所减小。如第二道辊锻后,辊锻件飞边过大,解决飞边过大的方法是将第一道辊锻模型腔中间堆焊加大弧形凸起,使型腔体积减小。

板簧座部位。所设计的第一道辊锻模具板簧座截面如图10所示。

b51为第一道辊锻板簧座背(“工”字截面)的宽;h61为第一道辊锻板簧座截面的高;b22、h21尺寸见图5。Δ1值大致在为7~10mm,Δ2值大致为3~5mm内,我们取Δ1值为10 mm,△2值为5mm。第一道辊锻模型腔的拔模斜度不能过大,一般取2°~3°,拔模斜度过大反而不利于型腔充满。在进行板簧座截面设计时,要注意限制板簧背部(“工”字截面)b51(见图10)宽度,不限制板簧座b52(见图11)展宽。

图6 第二道辊锻件入口弯脖截面图

图7 M4轻型载货汽车前轴第二道辊锻件(全长1722mm)

图8 M4轻型载货汽车前轴第二道辊锻模

图9 第一道辊锻模具工字梁型腔截面

图10 中A处所指也是两个弧形凸起,这样设计目的是为减少板簧座部位金属体积,使在进行第二道辊锻时第二道辊锻件飞边有所减小。如在第二道辊锻后,辊锻件飞边过大,将第一道辊锻型腔中间堆焊加大弧形凸起,使型腔体积减小即可收效。

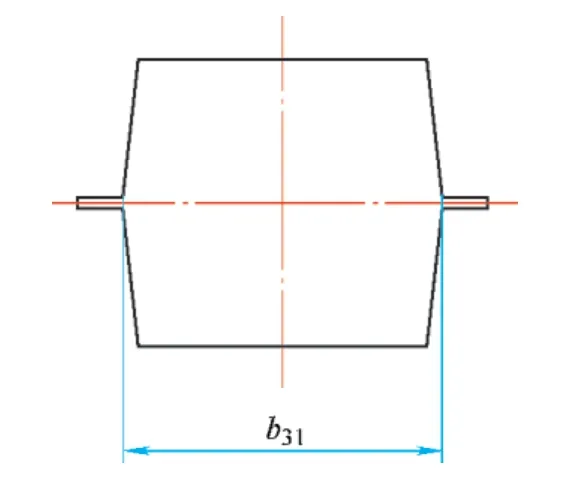

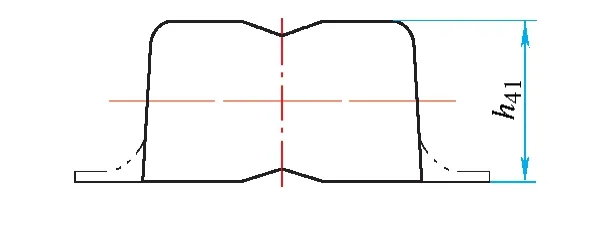

弯脖部位。在设计第一道辊锻模入口弯脖型腔时,第一道辊锻模入口弯脖辊锻模高度尺寸h41(见图11)要比第二道辊锻模入口弯脖宽度尺寸b31(见图6)小2~4mm。如果两者尺寸相等或者第一道辊锻模入口弯脖辊锻模高度尺寸h41要比第二道辊锻模入口弯脖宽度尺寸b31大,辊锻件在第二道辊锻时入口弯脖容易出现迭料。其他地方尺寸的设计和第一道工字梁的方法相同,图11为第一道辊锻时辊锻入口弯脖的型腔轮廓。

弯脖部位在第一道辊锻成形后主要目的是为了制坯,供第二道辊锻后还需通过模锻成形,所以第一道辊锻成形后只要求该部位有一定体积的金属量即可。图11中上下模内有两个圆弧形凸起,可通过对其大小修改调节第一次辊锻后辊锻件体积的大小。

夹钳部位。夹钳部位相当于“拳头”部位,弧长70mm,在第一道辊锻时不产生变形。第一道辊锻型腔截面设计好后,要验证辊锻模型腔截面面积不能比设计棒料的面积大。根据第二道辊锻件各特征段的体积,可计算第一道相对应各特征段的弧长:因为第二道辊锻件弯脖部位体积是932022.9146mm3,第一道弯脖型腔截面积是6213.517mm2,所以弧长150mm。

板簧座部位。因为第二道的板簧座部位体积是860913.4004mm3,第一道板簧座型腔截面积是6934.124mm2,所以弧长124mm。

工字梁部位。因为第二道的工字梁部位体积是1202796.238mm3,第一道工字梁型腔截面积6754.384mm2,所以弧长178 mm。

将各特征段设计好了以后的长度相加,即可得到第一道辊锻件的总长度,这里是1044mm。所设计的终锻辊锻模的型槽各部尺寸如表2所示。

根据设计好的辊锻件可做出第一道辊锻件三维造型(见图12)和第一道辊锻模三维造型(见图13)。辊锻入口“拳头”部位坯料相对应于辊锻机夹钳夹持部位,不发生变形。在模锻时将入口“拳头”成形,因是原始毛坯尺寸,截面较大,所以会有较大的飞边。

M4轻型载货汽车前轴辊锻成形模具设计符合实际要求,所设计辊锻模具已投入生产(见图14),初步证明,采用本文所介绍的反向设计辊锻模思路设计辊锻模具,合理可行。

图10 第一道辊锻模具板簧座截面

图11 第一道辊锻入口弯脖

图12 第一道辊锻件(1044mm)

图13 第一道辊锻模

图14 辊锻件照片

表2 M4轻卡前轴第一道辊锻模各特征段部位相对应扇形角度