氧化铝生产溶出料浆管道的防磨损措施

2015-12-27王永梅

王永梅

(中铝广西分公司装备部,广西 平果 531400)

氧化铝生产溶出料浆管道的防磨损措施

王永梅

(中铝广西分公司装备部,广西 平果 531400)

料浆管道的磨损泄漏是拜耳法氧化铝生产溶出系统常见的现象,2012年之前某溶出机组每年因料浆管道泄漏导致机组停车的时间超过80h,每年造成的停车损失达110万元以上。为此总结多年生产实践,摸索出了磨损规律,提出了定期检查、缓解或防止磨损的办法,此法简单实用,效果明显。

溶出生产;管道磨损;对策

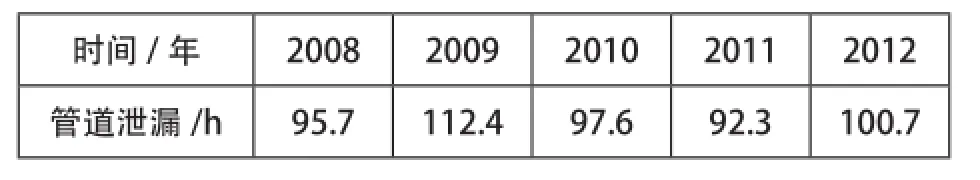

溶出工序是拜耳法氧化铝生产的核心工序,溶出机组的处理能力决定氧化铝工厂的产量及消耗。某厂有5条溶出机组生产线,处理一水硬铝石铝土矿,铝土矿存在含铁量高(Fe2O325%)、硬度高(莫氏硬度达8)的特点,因此溶出机组管道比其他铝厂磨损更严重。从2008年到2012年溶出机组每年因管道磨损泄漏而引起的时间损失见表1。

表1

管道泄漏导致高温铝酸钠溶液的喷出,其温度可达260℃,不但影响产量、检修费用,而且关系到生产安全。为此根据管道泄漏规律提出了磨损部位的定期检查、缓解或防止磨损的办法,收到良好效果。

一、管道泄漏的机理

冲击磨损是溶出管道磨损的主要形式,料浆中的颗粒以高动能冲击金属表面,产生的应力大于金属材料的屈服强度,交变的应力导致金属表面磨损破坏,此磨损主要发生在弯头、阀门后管道、接管等位置。当磨损量达到一定程度时,管道开始出现细微裂纹及渗碱,如不及时处理料浆将喷出。

二、管道磨损形态及部位

料浆管道可分为5段:高压隔膜泵到单套管加热器、单套管加热器管道、单套管加热器管道到压煮器管道、压煮器间连接管道和闪蒸过料管。各个部位的磨损形态如下。

(1)第一段管道磨损形态以弯头焊缝局部磨损为主,主要形式为焊缝后管道出现单个或多个凹坑,凹坑一般长约30mm。因此段管道未加热,溶液的温度低,黏度和密度相当大,溶液中悬浮颗粒的非均匀性表现不突出,因此磨损速度慢,每1000h磨损0.25~0.35mm。

(2)第二段管道磨损以第四级第五级的180°弯头的拐弯处底部磨损为主,磨损形态呈鱼鳞状。原因为此段管道经过第一、二、三级单套管的加热,温度上升,但又未达到铝酸钠溶液的反应温度。生产实践表明,铝酸钠溶液在温度170℃以下几乎不发生反应。温度上升后,溶液黏度和密度下降,溶液中的颗粒、杂质等在重力的作用下下沉导致非均匀性分布。因此磨损主要发生在180°弯头的拐弯处底部,每1000h磨损量为0.55~0.75mm。

(3)第三段管道到压煮器管道,此段管道为铝酸钠溶液结疤析出阶段,结疤从管道内壁均匀生长,速率约为每1000h结疤1.5mm,结疤对管道表面磨损起到一定的保护作用,但结疤导致管道内径减小,料浆流速加快,因此此段磨损主要发生在弯头以及阀门后管道,料浆涡流的形成导致磨损形式为单个或多个凹坑,磨损速度很快,每1000h磨损量为1.5mm。

(4)第四段管道磨损主要发生在压煮器加热管束进料管下方部位,进料管中的料浆固体颗粒直接冲刷管束顶部进汽横管,或间接飞溅冲刷热管束表面,长时间的冲刷使加热管束产生磨薄和直接磨漏。压煮器之间的管道磨损以停留段压煮器的弯头磨损最为严重,因此段管道温度为整个机组最高,料浆易闪蒸导致固液汽三相流磨损。

(5)第五段管道磨损以弯管的流线外侧磨损为主,如发生闪蒸器液位失控或出料管泄漏等情况,磨损加剧,可达每天磨损0.8~1.0mm,主要原因为料浆在管道内部出现闪蒸,出现了固液汽三相流,三相流的出现一方面大大加速了管内的流速,使赤泥中以一水硬铝石为主的硬颗粒高速填充因料浆闪蒸而产生的空穴,对管壁产生以冲击磨损为主的磨损,导致过料管弯管过快磨损。

三、防止管道磨损的措施

(1)大力推广耐磨管道的使用。最先于2008年在闪蒸过料管试用内衬耐磨材料的管道并推广,耐磨材料有效缓解了闪蒸过料管的磨损,有效使用寿命可达6年以上。但因结构以及制造工艺原因,耐磨管道只能使用在曲率半径大的管道弯头上。

(2)建立弯头及管道台账,严格按照周期检查。多年的实践表明,弯头打开检查是观测磨损最直接最有效的方式,对此建立一套完整的弯头以及管道检查机制,各个部位的弯头及管道的检查周期以多年的观察结果来确定,既保证弯头及管道在检查周期内无泄漏,又避免了过度检修。

(3)料浆管道弯头标准化。每个溶出机组料浆管道约有95个90°弯头,从2006年开始,将高压溶出机组所有的90°弯头的安装尺寸统一,可互换,便于维修。

(4)推广焊缝包瓦,将管道弯头后焊缝进行包瓦,既增加了强度,又有效避免管道磨损,同时在瓦块上增加泄漏指示孔,管道磨损泄漏后将泄漏指示孔焊死即可。得知内管泄漏后可在下次停车时对管道进行更换。

(5)对冲刷磨损部位进行结构改进。实践表明,以料挡料是解决冲刷磨损最好的方式。对此将压煮器的进料弯改变进入压煮器中心部位,直接冲入料浆中,解决了压煮器进料管下方管束磨损问题。

(6)严格控制管道检修施工质量,所有焊缝要求氩弧焊打底,焊缝内表面要求打磨平滑,不同厚度的管道对接时要求平滑过渡,杜绝在料浆管上焊插入式支管等,以避免涡流而导致局部磨损。

通过以上措施,溶出机组管道泄漏大大减少,2013年下半年基本无管道泄漏发生,2013年全年溶出机组运转率达97.34%,达国际先进水平。

TD85

B

1671-0711(2015)02-0041-02

2014-07-24)