多层镀镍工艺及相关配方

2015-12-26王宗雄彭海泉王超陈卓

王宗雄*,彭海泉,王超,陈卓

(1.宁波市电镀行业协会,浙江 宁波 315199;2.扬州市攸碧晟贸易有限公司,江苏 扬州 225000;3.宁波三禾电镀技术研究所,浙江 宁波 315021)

【综述】

多层镀镍工艺及相关配方

王宗雄1,*,彭海泉2,王超1,陈卓3

(1.宁波市电镀行业协会,浙江 宁波 315199;2.扬州市攸碧晟贸易有限公司,江苏 扬州 225000;3.宁波三禾电镀技术研究所,浙江 宁波 315021)

阐述了多层镍的防腐原理及工艺管理要求,介绍了半光亮镍、高硫镍和光亮镍的添加剂配方。

多层镍;电镀;添加剂;光亮剂;中间体;配方;故障

First-author’s address:Ningbo Electroplating Industry Association, Ningbo 315199, China

镍具有良好的机械性和韧性,能抵抗大气腐蚀,而镍镀层具有良好的物理性能和化学性能,所以用途很广,其加工量仅次于镀锌工艺而位居第二位。多层镍组合镀层不仅有机械保护作用,而且有电化学保护功能。目前,多层镍已在汽车、摩托车等配件及铝合金零件上广泛应用,满足了各类高档产品的耐腐蚀性需求。笔者将谈谈多年来在镀镍添加剂研发、使用过程中的一些体会,同时列举一些实用性较强的添加剂配方,与业内朋友交流。

1 多层镍的防腐原理

多层镀镍通常指双层镍(半光亮镍+光亮镍)、三层镍(半光亮镍+高硫镍+光亮镍、半光亮镍+光亮镍+镍封)或四层镍(半光亮镍+高硫镍+光亮镍+镍封)。厂家可根据耐蚀性要求来选择不同的多层镍组合工艺。

一般来讲,当两种相接触的金属处于同一电解液时就构成了腐蚀电池,电位较负的金属发生氧化反应并被腐蚀,属于阳极,电位较正的金属发生还原反应而不被腐蚀,属于阴极。所谓牺牲阳极、保护阴极,就是这个道理。

单层的电镀镍层(含硫量在0.04% ~ 0.08%)对产品的防腐蚀效果最差,基体作为阳极腐蚀而优先溶解,在镀层的缺陷处开始呈半球针孔状腐蚀,并迅速垂直穿透镍层而到达基体,如图1所示。

图1 单层镍-铬的腐蚀示意图Figure 1 Schematic diagram showing the corrosion of single layered nickel plus chromium coating system

双层镍中半光亮镍底层的电位较正,腐蚀体系不像单层镍那样直接穿透镍层,而是光亮镍镀层作为阳极先腐蚀,这样就把单层镍时垂直方向的腐蚀变成在亮镍层上均匀的横向腐蚀,亮镍层作为阳极先牺牲,起到有效的电化学保护作用,如图2所示。镀层组织较致密的半光亮镍镀层含硫量极低,通常在0.003% ~ 0.005%之间。为了有效达到电化学保护作用,要求半光亮镍与光亮镍之间的电位差控制在120 ~ 150 mV之间。只要发挥了电化学保护的作用,就可以采用较薄的镀镍层来达到较高的抗腐蚀性能。如厚度为30 μm的双层镍,其抗蚀性优于51 μm的单层镍,也优于40 μm的铜-镍-铬镀层。试验表明,在双层镍中,半光亮镍层的厚度为镀镍层总厚度的60%左右时其耐蚀性能最好,剩下的40%为光亮镍层。

三层镍体系就是在光亮镍镀层与半光亮镍镀层之间镀上一层含硫量较高(0.15% ~ 0.20%)且极薄的高硫镍层(厚度为0.5 ~ 1.0 μm),它的电位比光亮镍负20 mV左右,腐蚀活性很高。当镀层有孔隙时,高硫镍镀层就成为阳极先被腐蚀,从而降低了光亮镍层的腐蚀速度,保护了半光亮镍层不受腐蚀,如图3所示。厚度为20 μm的三层镍,其抗蚀性优于30 μm的双层镍,其中高硫镍厚度仅1 μm。试验表明,在三层镍中,半光亮镍层的厚度为镀层总厚度的50%左右时其耐蚀性能最好,剩下的10%为高硫镍层、40%为光亮镍层。

四层镍就是在光亮镍镀层与铬镀层之间加入一层电位比光亮镍还要正20 mV左右且厚度约为2.5 μm的惰性镍薄镀层,基体金属被“封闭”在此体系中不受腐蚀,故被称为镍封闭(简称“镍封”)或微孔镍。镍封能减少镀层的孔隙率,因此加有镍封的四层镍工艺的耐蚀性能往往是多层镍里面最好的,其腐蚀示意图如图 4所示。厚度为15 μm的四层镍,其抗蚀性优于20 μm的三层镍,其中镍封厚度仅0.1 ~ 0.5 μm。镍封有2个要求:一是镍封上微孔铬的微孔密度不能少于1万孔/cm2,二是镍封镀层不能倒光(即不能影响镀层表面的光亮度)。

图2 双层镍-铬的腐蚀示意图Figure 2 Schematic diagram showing the corrosion of double-layered nickel plus chromium coating system

图3 三层镍-铬的腐蚀示意图Figure 3 Schematic diagram showing the corrosion of three-layered nickel plus chromium coating system

图4 四层镍-铬的腐蚀示意图Figure 4 Schematic diagram showing the corrosion of four-layered nickel plus chromium coating system

多层镍工艺的耐蚀排序为:四层镍 > 三层镍 > 双层镍 > 单层镍。由于多层镍之间存在电位差,因而硫含量高的镍层始终作为腐蚀电池阳极,更好地保护了半光亮镍层,故多镍层的耐蚀能力总比单镍层好。

多层镍中各镍层之间的电位差见表1。

表1 多层镍中各镍层之间的电位差Table 1 Potential difference between adjacent nickel coatings in multi-layered nickel coating system

要满足CASS(铜加速醋酸盐雾)试验一个周期后耐蚀性9级以上标准,多层镍(套铬0.25 μm)中镍层的总厚度分别如下:双层镍25 ~ 30 μm,三层镍22 ~ 25 μm,四层镍15 ~ 20 μm。

目前,常采用“多层镍(半光亮镍→高硫镍→光亮镍)→镍封→铬”组合体系,其镀层的耐蚀性能最佳。

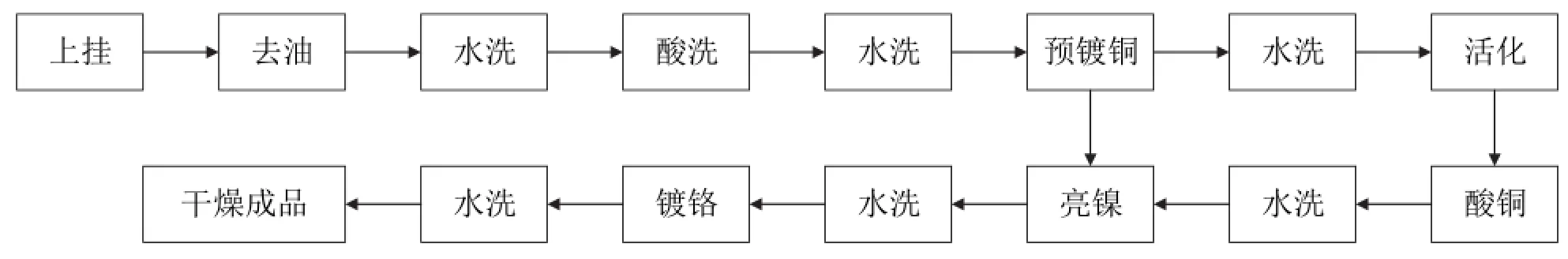

宁波某厂的汽车塑料饰件的多层镍电镀工艺流程见图5。

2 多层镍工艺管理

2. 1 总厚度与镍层间的关系

总镍层厚度及各镍层之间的比例关系要控制得当,控制不好就失去多层镍的意义,达不到防腐蚀的效果;控制得体,总镍层再薄也可以达到CASS一周期9级以上的效果。

图5 塑料件多层镀镍工艺流程Figure 5 Process flow of multi-layered nickel plating for plastics

2. 2 双性电极现象

多层镍是一种镍上镀镍的工艺,工件进出镀槽时很容易产生双性电极现象,从而引起镀镍层的局部钝化,造成起皮现象,长而大的产品尤为明显。最简单有效的解决办法就是带电入槽。另外,在电镀过程中要尽量避免断电现象,保证导电铜排、极棒、挂具、工件间导电性能良好。

2. 3 工艺流程间的清洗

大多数人(包括添加剂销售公司)认为多层镍工艺间按顺序方向不经清洗可以连续进行,如半光亮镍不经清洗入高硫镍,高硫镍不经清洗再入亮镍等。从工艺管理角度上讲这样做存在隐患,为后续的管理埋下了定时炸弹,虽然短期内没有、也不会出问题,但久而久之,对镀层电位的控制就容易失控。如高硫镍与亮镍电位差始终很低,甚至有时没有电位差;又如光亮镍始终结合力差或套铬经常发花等等。多层镍靠控制硫的含量来稳定电位差,因此多层镍工艺间必须要彻底清洗,以保证多层镍工艺间各镀种工序的完整性、镀液的洁净性及工艺的高稳定性。原则上多层镍在顺序方向上镀液可以互带,但千万不能逆序(即反方向)回带,哪怕只是一点点。在线上的缺陷零件也不能回到上一槽中返镀。

2. 4 用具分类

用具包括加药容器(如槽、桶、勺、量杯)以及阳极袋、过滤机、滤芯、杂质电解板、镍板等,不同工序的用具严禁混用。

3 半光亮镍添加剂配方

半光亮镍镀层中不含硫,内应力小,延展性好,与光亮镍之间电位差稳定(125 ~ 150 mV),作为双层镍、三层镍的底层,保证了镀层的优良抗蚀性能。

决定多层镍电位差的关键是半光亮镍,所以半光亮镍添加剂必须是无硫化合物,镀层的含硫量一定要小(<0.003% ~ 0.005%),并且半光亮、低应力,延展性及填平能力良好,以达到与光亮镍层间优良的配套性能。

半光亮镍的添加剂有单剂或多剂商品供应市场。下面介绍半光亮镍添加剂配方,供电镀生产厂家参考。本文配方不涉及任何公司或个人,纯属技术交流,如要用于生产或销售,请通过赫尔槽试验自行验证。文中出现的镀镍中间体代号与其中文名称[1]列于表2。

3. 1 单剂型半光亮镀镍添加剂

3. 1. 1 电镀工艺

硫酸镍(NiSO4·6H2O,下同)280 ~ 320 g/L,氯化镍(NiCl2·6H2O,下同)35 ~ 50 g/L,硼酸35 ~ 40 g/L,半光亮镀镍添加剂1.5 ~ 2.5 mL/L,润湿剂1 ~ 2 mL/L,温度45 ~ 55 °C,阴极电流密度3 ~ 4 A/dm2,pH 4.0 ~ 4.8,空气搅拌或阴极移动,阳极为镍板,半光亮镀镍添加剂的消耗量为150 ~ 200 mL/(kA·h)。

3. 1. 2 配方

HD-M填平剂(二甲基己炔二醇) 80 g/L

1,4-丁炔二醇 50 g/L

磺基水杨酸 50 g/L

水合三氯乙醛 80 g/L

3. 1. 3 配制方法

先用蒸馏水将磺基水杨酸溶解,如出现溶液微红,则用极少量盐酸褪去(盐酸尽可能少,以刚褪去红色为度),再与其他已溶解好的成分一起混合,用水稀释到容量要求,总pH不要低于2。

3. 2 双剂型半光亮镀镍添加剂

3. 2. 1 配方I开缸剂 补给剂

水合三氯乙醛 40 g/L 16 g/L

磺基水杨酸 10 g/L 5 g/L

BEO 6 mL/L 24 mL/L

PABS 3.2 mL/L 10 mL/L

添加量 10 mL/L 10 mL/L

消耗量 250 mL/(kA·h)

注意:补充时不必再加开缸剂;另外,基于阴极膜原理,添加量可适当低些。

3. 2. 2 配方II

3. 2. 2. 1 电镀工艺

硫酸镍300 ~ 350 g/L,氯化镍40 ~ 50 g/L,硼酸40 ~ 45 g/L,A型半光亮镀镍添加剂4 mL/L,B型半光亮镀镍添加剂2 mL/L,润湿剂1 ~ 2 mL/L,阴极电流密度2 ~ 4 A/dm2,pH 3.5 ~ 4.5,温度50 ~ 60 °C,空气搅拌或阴极移动,阳极为镍板。

3. 2. 2. 2 添加剂配方

A型添加剂由磺基水杨酸100 g/L和 BE 20 mL/L(亦可不加)组成,消耗量为50 ~ 80 mL/(kA·h)。B型添加剂即100 g/L水合三氯乙醛。

表2 镀镍中间体代号及其中文名称Table 2 Codes and Chinese chemical name of intermediates for nickel electroplating

3. 3 三剂型半光亮镍添加剂

3. 3. 1 配方I

3. 3. 1. 1 电镀工艺

硫酸镍260 ~ 300 g/L,氯化镍35 ~ 45 g/L,硼酸40 ~ 45 g/L,开缸剂(Mu)3 ~ 6 mL/L,光亮剂1 ~ 2 mL/L,补充剂0.3 ~ 0.6 mL/L,pH 3.8 ~ 4.3,温度52 ~ 58 °C,阴极电流密度2 ~ 8 A/dm2,阳极电流密度1 ~ 3 A/dm2,空气搅拌或阴极移动,连续过滤。

3. 3. 1. 2 添加剂配方

开缸剂(Mu)含水杨酸钠(HD-N)75 g/L,pH = 6 ~ 7(用氢氧化钠调节)。

光亮剂由200 g/L HD-M、200 g/L 1,4-丁炔二醇、20 g/L PME和15 g/L水杨酸钠组成,混合后用约2 g/L活性炭处理,pH = 3.5 ~ 4.5。

补充剂为300 g/L水合三氯乙醛,pH = 4 ~ 6。

3. 3. 2 配方II

3. 3. 2. 1 电镀工艺

硫酸镍280 ~ 320 g/L,氯化镍50 ~ 60 g/L,硼酸40 ~ 45 g/L,光亮剂0.3 ~ 0.8 mL/L,走位剂4 ~ 6 mL/L,润湿剂1 ~ 2 mL/L。当半光亮镍镀层与亮镍镀层之间电位差下降时,可添加电位提高剂1 ~ 2 mL/L。

3. 3. 2. 2 配方

光亮剂含HD-M 100g/L和1,4-丁炔二醇50 g/L,消耗量为150 ~ 200 mL/(kA·h)。

走位剂含EHS 100 g/L和水杨酸100 g/L(用片碱调pH至5 ~ 6),消耗量为200 ~ 250 mL/(kA·h)。电位提高剂为150 ~ 200 g/L水合三氯乙醛,消耗量为50 ~ 100 mL/(kA·h).

3. 3. 2. 3 注意事项

(1) 每1 mL/L电位提高剂可提高电位差20 mV左右。

(2) 半光亮镍槽液易积累铁杂质而使镀层产生针孔,影响耐蚀性,故应定期用高pH法沉淀除去铁杂质。

(3) 镀液中积累的Cu、Zn杂质最好用电解法除去,不能用光亮镀镍的除杂剂。

(4) 严格做好电镀零件的前处理。

4 高硫镍添加剂配方

在半光亮镍-高硫镍-光亮镍镀层组合中,光亮镍要选用低电位差的光亮剂,这样在发生腐蚀时,光亮镍层腐蚀受到控制,腐蚀不会很迅速地纵向发展,腐蚀斑点也不会很大,使镀层保持较好的外观。当腐蚀逐渐深入至高硫镍层时,由于高硫镍的电位比光亮镍和半光亮镍都负,因此腐蚀在高硫镍层中横向发展,延缓了半光亮镍和光亮镍的腐蚀,从而保护了基体金属。

高硫镍的性能主要取决于高硫镍添加剂的性能,它不仅要能在电镀过程中有效地、均匀地赋予镀层一定的含硫量,而且要具有良好的化学和电化学稳定性。高硫镍添加剂的配方分为单剂型和双剂型两种。

4. 1 单剂型高硫镍添加剂

4. 1. 1 配方一

1,4-丁炔二醇 40 g/L

苯亚磺酸钠 100 g/L

自制TPP除杂粉 4 g/L

糖精 100 g/L

电镀工艺:硫酸镍280 ~ 320 g/L,氯化镍50 ~ 60 g/L,硼酸40 ~ 45 g/L,高硫镍添加剂8 ~ 12 mL/L,温度52 ~ 58 °C,pH 4.0 ~ 4.8,阴极电流密度2 ~ 6 A/dm2,阴极移动或空气搅拌。其注意事项如下:

(1) 零件出槽后的空停时间不宜过长,否则镍层易钝化,影响与光亮镍层的结合力。

(2) 要经常用电位差计测定电位值。

4. 1. 2 配方二

糖精100 g/L + ALS(固体)50 g/L。

电镀工艺:硫酸镍300 g/L,氯化镍60 g/L,硼酸40 g/L,高硫镍添加剂10 ~ 25 mL/L,润湿剂1.0 ~ 2.5 mL/L,阴极电流密度2.5 ~ 3.5 A/dm2,阳极电流密度1 ~ 3 A/dm2,槽电压3 ~ 9 V,温度43 ~ 60 °C,pH 2.0 ~ 3.5(2.5最佳),阴极移动或压缩空气搅拌,时间2 min。高硫镍添加剂的消耗量为100 mL/(kA·h),润湿剂视具体情况添加。

4. 2 双剂型高硫镍添加剂

主光剂 用量 柔软剂 用量

PPS 50 g/L ALS 30 g/L

BEO 50 mL/L PN 10 mL/L

PME 30 mL/L 糖精 100 g/L

PABS 15 mL/L PPSOH 10 mL/L

POPDH 10 mL/L SSO3 5 mL/L

PA 8 mL/L 苯亚磺酸钠 2 ~ 4 g/L

ATP 1.5 mL/L

电镀工艺:硫酸镍300 ~ 320 g/L,氯化镍50 ~ 60 g/L,硼酸40 ~ 45 g/L,主光剂(开缸量)0.6 ~ 1.2 mL/L,柔软剂(开缸量)1 ~ 3 mL/L,温度45 ~ 55 °C,pH 4.0 ~ 4.8,阴极电流密度2 ~ 5 A/dm2,阴极移动或空气搅拌,时间1 ~ 3 min。添加剂的补充量为V(主光剂)∶V(柔软剂)= 1∶(2 ~ 3)。

5 光亮镀镍

镍镀层常用于防护装饰性镀层的中间镀层,有时也被用作底镀层,可提高零件的抗蚀性能及装饰性能。在镀镍工艺中,光亮镀镍应用最普遍、最广泛。光亮镀镍溶液的组成和工艺条件如表3所示。

表3 光亮镀镍液的组成和工艺条件Table 3 Bath composition and operation conditions of bright nickel plating

一般光亮镀镍的工艺流程如图6所示。

图6 一般的光亮镀镍工艺流程Figure 6 Process flow of common bright nickel plating

光亮镀镍光亮剂因其配制比其他镀种光亮剂简单、方便,故除专业光亮剂公司生产外,电镀厂用中间体自配光亮剂也非常普遍。

20世纪90年代开始,国内镀镍光亮剂想从“中药型”、“傻瓜型”的思路去研发,但实际没有想象那么好办。光亮剂是由多种中间体复配而成的,它们的消耗速度不能完全同步,因此,“中药型”、“傻瓜型”光亮剂的研发宣告失败。另外,使用不同厂商生产的光亮剂,所得的镀层在质量上也有很大差别。因此,如何提高镀镍光亮剂的质量水平,促进镀镍工艺的提升,成了业界努力的方向。

镀镍光亮剂从诞生发展到现在的第四代,几乎走了60年的历程,新一代镀镍光亮剂的质量要比上一代好已是不争的事实。人们习惯将香豆素称为第一代镀镍光亮剂,把丁炔二醇称为第二代光亮剂,丁炔二醇和丙炔醇的醚化产物则被称为第三代光亮剂,第四代光亮剂则是炔胺类衍生物及吡啶衍生物。

第四代镀镍光亮剂的一个显著特点是用量极少,如炔胺类衍生物在镀液中的含量不足10 mg/L。不仅如此,第四代镀镍光亮剂还有足够强的整平性和宽广的电流使用范围,分解产物少,镍镀液的处理周期大大延长,极大地提高了生产效率和减少了浪费(因一次大处理会损失镍液达20%之多)。

目前国内有些单位虽然还在用第二代镀镍光亮剂,但已为数不多,而采用第三代镀镍光亮剂的还有少部分。由于第四代镀镍光亮剂的用量很少,镀层中的杂质也就少,因此镀层的柔软性得以提高。第四代光亮剂可以说是镀镍工艺的一大飞跃。

目前,安美特、上海永生、苏州翡翠、武汉风帆、武汉天立等公司生产的镀镍光亮剂都属于第四代镀镍光亮剂。

镀镍光亮剂由数种不同性能的中间体复配而成,分为初级光亮剂和次级光亮剂,也叫双剂型光亮剂。习惯也有叫柔软剂(开缸剂)、主光剂和辅助光亮剂的。光亮剂价格有高低之分,镍层颜色也有清亮型、白亮型和乌亮型。电镀企业可根据客户对镀层的质量要求来选用适合自己工艺的镀镍光亮剂。

5. 1 镀镍光亮剂的性能要求

镀镍中间体一般由多种有机化合物组成,有的起主要作用,有的起辅助作用。镀镍光亮剂发展到现在,归纳起来一般分成三大类型:第一类是初级光亮剂,第二类是次级光亮剂,第三类是辅助光亮剂。要想获得良好的镀层,光亮剂的性能有一定的要求[2]。

5. 1. 1 初级光亮剂的性能要求

(1) 使镀层脆性低,耐蚀性提高,分散能力提高;

(2) 抗杂质能力好,改善低电流密度区走位性能;

(3) 促进镀层结晶细化,产生压应力去抵消次级光亮剂所产生的张应力,使镀层柔软;

(4) 与次级光亮剂配合作用,使镀层达到全光亮。

5. 1. 2 次级光亮剂的性能要求

(1) 消耗稳定,分解产物少;

(2) 使镀层光泽范围宽,光泽一致,厚度均匀;

(3) 低、中电流密度区走位好,分散能力好;

(4) 镀层应力小,无脆性;

(5) 出光快,整平力强,镀层丰满;

(6) 抗杂质能力强,对杂质容忍度高;

(7) 与初级光亮剂配合使镀层全光亮。

5. 1. 3 辅助光亮剂的性能要求

(1) 稳定镀液,提高镀层的综合质量;

(2) 降低镀液的表面张力,防止边角烧焦;

(3) 提高镀液的抗杂质能力,减少次级光亮剂的消耗量;

(4) 降低镀层孔隙率,提高镀层耐蚀性。

5. 2 镀镍中间体的分类与特性

初级光亮剂中间体包括BSI、BBI、ALS、PS、VS、BSS、ATPN、PESS、SSO3、PN等。其主要作用是提高镀层柔软性,使结晶细化,增强低区的光亮性和填平性,促进走位,掩蔽杂质,有的还兼有去极化作用。

次级光亮剂中间体包括PPS、PPSOH(PHP)、DEP、PABS、PME、PAP、PA、BEO等。这些中间体都具有一定的整平光亮作用,能加快产品抛光丝纹的填平,如DEP可使镀层快速达到镜面光亮,具有丰满平滑的光泽。

辅助光亮剂中间体包括起润湿作用的TC-EHS、MA-80,起除杂走位作用的ATP、ATPN、PN,等等。

白亮镍中间体包括MOSS、TPP、BBI、EHS、PPSOH等。采用这些中间体配制光亮剂,镀出的产品具有银白珍珠色泽。

乌光镍中间体包括MASS、MAP、PAP、BMP等。以这些中间体为主要组分配制的光亮剂,镀出的产品具有乌亮、高雅的效果。

中间体多为液体,但ALS、PN、PPSOH也有固体的。

部分中间体之间含量的关系为:PABS ≈ 50% DEP;液体PPSOH(≥40%)≈ 50%固体PPSOH固体(≥78%);固体SAS(ALS)≈ 4 × 液体ALS(25%);BBI ≈ 1/3 BSI。

5. 3 配制镀镍光剂的思路

5. 3. 1 镀镍初级光亮剂的组成

ALS(固体) 100 ~ 150 g/L

BSI(糖精) 160 ~ 200 g/L

ATPN 1 ~ 2 g/L

PS 10 g/L

VS 2 ~ 5 g/L注意:文中中间体的用量均指每升初级光亮剂配方中含有中间体的量,并非镀液中的实际含量。该初级光亮剂的开缸量为8 ~ 12 g/L。补加时加入PPSOH 5 ~ 10 g/L、PABS 0.5 ~ 1.0 g/L效果更好,挂镀少加、滚镀多加。

5. 3. 2 镀镍次级光亮剂的组成

POPDH 5 g/LPS 10 ~ 30 g/L

MPA 5 g/LVS 10 g/L

PME 35 g/LPOPS 10 g/L

PAP 20 g/LATPN 0.75 g/L

DEP 10 g/LPPSOH(液体) 80 ~ 450 g/L

上述配方是笔者多年配制镀镍光亮剂的实践总结,开缸量为0.3 ~ 0.8 mL/L。当然,各厂具体工件情况不同,应结合自己对这些中间体性能的掌握,参考以上基本成分与含量进行微调,以达到最佳效果。在成本允许的情况下,次级光亮剂中再适量加入糖精或LAS,可提高低电流密度区性能。

要乌亮时选用PAP,但一般情况与PME同用,只用PAP时镀层脆性太大。要去焊接或需二次加工的镀镍零件,光亮剂只用PME。铁件直接镀镍时,将PPSOH提高到120 g/L为好。

DEP与PPS或PPSOH的协同效果要比PME或PAP好很多。DEP与PPSOH搭配时,低电位区光亮度要比PME或PAP好,镀层的致密性也好。甲基丙烯磺酸钠(SMAS)的性能比SAS(ALS)优越。

光亮剂价位是设计配方的前堤,由此去选择适当的中间体进行配伍。在确定光亮剂配方以后,中间体质量是产品成败的关键。首选的进口中间体以巴斯夫、印度产的为主,国内也有几十家厂在生产,大多选用武汉吉和昌化工科技有限公司、武汉风帆化工有限公司等知名公司的中间体。

5. 3. 3 光亮剂的配制方法

新型的镀镍光亮剂是用中间体按一定比例配伍而成,合成工艺简单,只要按照光亮剂配方,先把固体原料置于65 °C左右的热水中溶解,再依次将中间体混合于40 °C左右热水中搅拌均匀,加水至规定体积即得。光亮剂必须经赫尔槽试验合格后方可出厂。

5. 3. 4 光亮剂的pH

光亮剂的pH对光亮剂本身的内在质量很重要,这是很多小型生产添加剂企业或电镀企业自配光亮剂时最容易忽略,也最容易犯错误的地方。光亮剂的pH看似很不起眼,然而通过配制人员一个很随意的“经典”动作——把配好光亮剂的pH调高或调低,它的内在质量就发生了变化,通俗地讲就是发生了化学反应。因此,配制好的光亮剂的pH应该是它的原始pH,也就是按比例加足材料,用水稀释到规定体积后的pH。千万不要去管它是不是酸性。有些人认为配出来的光亮剂是酸性的,因此要把pH调整一下,不然客户把光亮剂和柔软剂混合在一起有酸碱反应,糖精钠会析出呈糊状,或直接加到镀槽里之后槽液的pH会下降,等等。他们自认为替客户想到了可能会出现的问题,然后自作聪明地把本来是酸性的光亮剂调成中性。也有添加剂厂家为了直观上让自己的添加剂看起来比别人家的浓度高,于是通过调高pH的做法使本来颜色淡的光亮剂颜色加深。殊不知如此一调,本来好好的光亮剂反而有问题了,自己还纳闷:材料、用量都没有改变,做赫尔槽试验还是好的,为什么批量配制就达不到小试时的效果?由此可见光亮剂pH的重要性,不容忽视!

5. 3. 5 光亮剂的反应过程

镀镍光亮剂是由多种中间体复配而成,而大部分中间体本身也是经过催化制取,因此配制镀镍光亮剂就存在一个熟化过程,也叫升华过程,说白了还是化学反应,这一过程也往往会被忽略(由于篇幅有限,其反应过程不作详细介绍)。镀镍光亮剂不宜现配现用(酸性镀铜添加剂也是如此),应放置一段时间再出售,做试验也是如此。为什么有人说什么都没有改变的前提下,才配好的光亮剂没有以前(陈)的好用,是不是最近才买的这批中间体不好?甚至有些电镀厂家反映说这批光亮剂没有上批好用,是不是生产厂家偷工减料?这些疑问经常会有,就是因为厂家自己也没有搞明白:光亮剂还有一个熟化过程。正确的做法是:先生产一批并存放一段时间(15 d以上),接着生产第二批,发货时发第一批,第二批接着存放让它熟化反应,以此类推。

5. 3. 6 BBI对比试验

BBI的化学名为双苯磺酰亚胺,外观为白色结晶粉末,微溶于水,易溶于碱溶液,含量≥90%。因为有磺酰亚胺的官能团结构,其性能上也具有能使镍镀层结晶细小,增加延展性,扩大电流密度范围的作用,同时具有抗杂和增白的能力。笔者选取了市场上 3家糖精钠替代品的样品进行了同比试验,从替代糖精钠的试验效果和成本经济性上进行考察。以走位剂中加入200 g/L糖精钠为标准,分别配以相同的光亮剂和走位剂,通过相同试验条件下的赫尔槽试片来比较电镀层的光亮性和延展性,根据市场售价来计算每升糖精钠及其替代品的成本。

目前,在市场上销售的糖精钠替代品只有吉和昌的BBI给出了明确的化学名称和分子结构,给广大客户提供了对称的消费信息,受客户的高度认可。实验结果表明:客户在配制镀镍光亮剂时,按照质量比1∶(2 ~ 3)替代部分糖精,可以达到完全使用糖精钠时的光亮整平和延展效果。鉴于BBI的水溶性问题,建议客户按照使用说明来溶解和添加BBI。理论上1.2 kg氢氧化钠可以完全中和10 kg BBI。将1.2 kg氢氧化钠溶在120 kg水中,取此氢氧化钠水溶液110 kg,将10 kg BBI倒入其中搅拌,再用剩余的10 kg氢氧化钠水溶液慢慢滴加至pH = 7即可。建议BBI在走位剂中的用量上限为50 g/L,超出此量可能会有析出。加有BBI的走位剂应保持pH = 6,pH低于6时BBI可能会有析出。

5. 3. 7 光亮剂的保质期

光亮剂的保质期一般为2年。

5. 4 不同用途的镀镍光亮剂配方

5. 4. 1 滚镀镍光亮剂

5. 4. 1. 1 配方I

初级光亮剂:BBI 10 g/L,糖精180 g/L,SAS 60 g/L,BSS 10 g/L。其添加量为4 ~ 8 mL/L,参考消耗量为30 ~ 60 mL/(kA·h)。

次级光亮剂:糖精60 g/L,PAPS 40 mL/L(或1/2 DEP 20 mL/L),PPSOH 180 mL/L,PA 8 mL/L,PS 10 mL/L,PME 50 mL/L,EHS 15 mL/L(或MOSS 20 mL/L),SP 0.3 g/L。其添加量为0.4 ~ 0.8 mL/L,参考消耗量为100 ~180 mL/(kA·h)。

5. 4. 1. 2 配方II

初级光亮剂:糖精130 ~ 180 g/L,SAS 80 ~ 100 g/L。其添加量为8 ~ 12 mL/L,参考消耗量为150 ~ 200 mL/(kA·h)。

次级光亮剂:APTN 1.5 g/L,PPSOH 70 g/L,PS 15 mL/L,PME 30 g/L,PAP 25 g/L,DEP 8 g/L,POPS 10 g/L,POPDH 5 g/L。其添加量为0.4 ~ 0.8 mL/L,参考消耗量为150 ~ 200 mL/(kA·h)。

5. 4. 1. 3 配方III

初级光亮剂:BBI 20 ~ 30 g/L,糖精120 g/L,25% ALS 250 ~ 300 g/L。其添加量为10 mL/L,参考消耗量为150 ~ 200 mL/(kA·h)。

次级光亮剂:DEPS 10 ~ 15 g/L,PPS 30 ~ 40 g/L,PS 30 ~ 40 g/L,PME 30 ~ 40 g/L,PAP 10 ~ 15 g/L,PA 10 g/L,BEO 10 ~ 20 g/L,POPDH 10 ~ 15 g/L,PN 10 g/L,EHS 40 g/L。其添加量为0.4 ~ 0.8 mL/L,参考消耗量为150 ~200 mL/(kA·h)。

5. 4. 1. 4 配方IV

初级光亮剂:糖精200 g/L,25% ALS 80 g/L,ATP 3 g/L,SSO3 2 g/L,VS 3 g/L,PS 40 g/L。其添加量为7 mL/L,参考消耗量为80 ~ 150 mL/(kA·h)。

次级光亮剂:PPS 30 g/L,PPSOH 60 g/L,PME 60 g/L,BEO 30 g/L,DEP 10 g/L,PA 5 g/L。其添加量为0.6 mL/L,参考消耗量为80 ~ 150 mL/(kA·h)。

5. 4. 1. 5 配方V

初级光亮剂:糖精350 g/L,ATPN 1 ~ 2 g/L,PS 10 g/L,25% ALS 100 g/L。其添加量为8 ~ 10 mL/L。

次级光亮剂:25% ALS 50 g/L,PABS 20 g/L,PA 15 g/L,PPSOH 200 g/L,PME 60 g/L,BEO 40 g/L。其添加量为0.2 ~ 0.3 mL/L,使用时每20 kg加水5 kg稀释。

补加时,一般次级光亮剂与初级光亮剂的比例是2∶1。pH = 4.6时,镀层呈漂亮的青亮色。

5. 4. 1. 6 配方VI(滚、挂用“单剂”亮镍光亮剂)

PPS 50 g/L,ATP 2 g/L(挂镀时1.5 g/L),PS 20 g/L,DEP 5 g/L(8 ~ 10 g/L最好),PAP 10 g/L,POPDH 10 g/L(同DPE,加至20 mL/L时低区更好),BBI 20 g/L(镀白亮镍时加,一般可不加),ALS 50 g/L,糖精 125 g/L(新配液中应另加糖精1.5 g/L)。

其添加量为3 ~ 4 mL/L,消耗量为200 mL/(kA·h)。

5. 4. 2 挂镀镍光亮剂

5. 4. 2. 1 配方I

初级光亮剂:糖精260 g/L,35% ALS 190 g/L,PPS 5 g/L,CoSO4(试剂级)0.4 g/L。其添加量为5 mL/L,参考消耗量为40 ~ 80 mL/(kA·h)。

次级光亮剂:35% ALS 382 g/L,PPS 82 g/L,BEO 6.7 g/L,PA 22 g/L,25% PME 32 g/L,DEP 2.2 g/L。其添加量为0.4 mL/L,参考消耗量为100 ~ 200 mL/(kA·h)。

5. 4. 2. 2 配方II

初级光亮剂:糖精160 g/L,25% ALS 280 g/L,25% PPSOH 200 g/L,PS 16 g/L。其添加量为8 ~ 10 mL/L,参考消耗量为100 ~ 150 mL/(kA·h)。

次级光亮剂:25% ALS 200 g/L(或固体SAS 50 g/L),25% PPSOH 200 g/L(或固体PPSOH 100 g/L),VS 20 g/L,PABS 20 g/L,PA 5 g/L,PS 5 g/L,PN 20 g/L,PME 40 g/L,POPS(乌亮剂)2 ~ 4 g/L(需白亮时加HBOPS-Na)。其添加量为0.3 ~ 0.6 mL/L,参考消耗量为150 ~ 180 mL/(kA·h)。

5. 4. 2. 3 配方III

初级光亮剂:糖精180 g/L,ALS 180 g/L,25% PPSOH 40 g/L,PS 30 g/L。其添加量为8 mL/L,参考消耗量为100 ~ 150 mL/(kA·h)。

次级光亮剂:25% PPSOH 80 g/L,PABS 40 g/L,PA 8 g/L,PAP 40 g/L,BEO 30 g/L。其添加量为0.3 ~ 0.7 mL/L,参考消耗量为150 ~ 180 mL/(kA·h)。

5. 4. 3 挂滚通用次级光亮剂(初级光亮剂不同)

初级光亮剂 次级光亮剂

挂镀 滚镀

糖精 150 g/L 150 g/L

25% ALS 200 g/L 200 g/L 80 ~ 100 g/L

25% PPSOH 15 ~ 18 g/L 200 g/L(或固体PPSOH 100 g/L)

PN 15 g/L

BEO(进口,或BMP代) 60 g/L

PA 18 g/L

PS 15 g/L 15 g/L 15 g/L

ATPN 1.2 g/L 1.2 g/L 1.2 ~ 1.7 g/L

PAP 45 g/L

DEP 8 ~ 10 g/L

注意:DEP需先酸化,即用2.5倍EDP加入量的H2SO4稀释在1 L水中,待冷却至室温后溶解DEP。

无论挂镀还是滚镀,初级光亮剂的添加量为8 mL/L,次级光亮剂的添加量为0.6 ~ 0.8 mL/L。次级光亮剂的消耗量为150 mL/(kA·h),初级光亮剂与次级光亮剂的补充比例为1∶(3 ~ 4)。

5. 5 光亮剂的使用和维护

实践证明,镀镍光亮剂的质量直接关系到镀液的稳定性和镀层质量,它与光亮剂的消耗补充密不可分。光亮剂应遵循“勤加少加”的原则,并且要按电量(安•时)来补充。可采用电镀光亮剂自动添加装置,或采用安培小时计与定量泵定时定量补加添加剂,又或采用高位桶,以医药输液件连续滴加,避免添加剂的加入量大起大落。添加剂过少或过多都有害而无益。图7为光亮剂自动添加系统示意图。

图7 光亮剂自动添加系统Figure 7 Setup of the automatic additive dosing system

补加光亮剂要看清光亮剂名称、生产厂家。不同生产厂家的光亮剂,即使是同类光亮剂也不可以混用,以免造成不必要的麻烦。往镀槽中添加光亮剂最好做当班记录,以便日后镀液有故障时作为参考。这是防止出错最简单、最有效的一种管理方法,万一出错也容易查找到真正的原因。

镀液中光亮剂成分的变化情况可通过紫外光谱分析仪或气-质联用色谱仪等仪器测试,一般多用赫尔槽试验来维护。

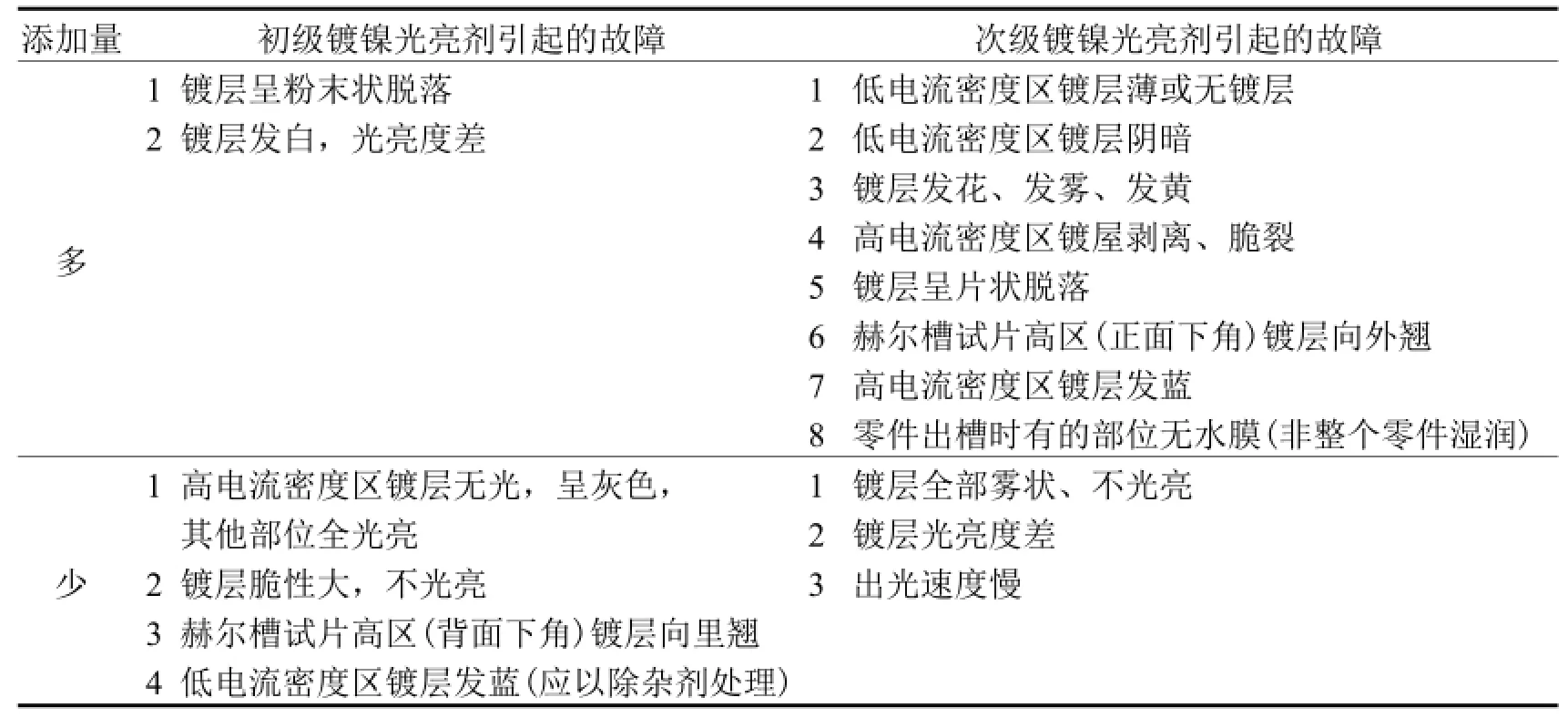

5. 6 光亮剂引起的故障

按照镀镍工艺及操作规范,镀液组分(特别是硼酸)含量、pH、电流密度、温度、阳极面积、镀件前处理、各种杂质等均正常的情况下,镀层质量与光亮剂添加量的关系列于表4。

6 结语

本文公开了一些镀镍添加剂配方,希望读者通过对添加剂的试验、评价,改进和提高镀镍添加剂的水平。

表4 镀层质量与光亮剂添加量的关系Table 4 Relationship between coating quality and brightener dosage

全面了解多层镍添加剂的性能,才能奠定多层镍在使用中的基础。多层镍的保护作用,是将原来镍的阴极保护转化为带有牺牲阳极性质的电化学保护,从而延长了腐蚀穿透到基体的时间。此外,采用多层镍工艺还可以达到降低镀层厚度,节约金属的目的。由于有了高硫镍和微孔惰性镍,多层镍体系就更加完善,镀层的抗腐蚀性和外观持久性也就大大提高。另外,添加剂的优化组合以及合理的工艺管理对多层镍工艺的稳定性起决定性作用。

市面上镀镍添加剂的质量参差不齐,要根据厂家生产要求来定。国外镀镍添加剂也有不尽如人意之处,且价格昂贵,一般工厂难以接受。而现在的国产镀镍添加剂已经成熟并可与进口名牌产品媲美。不论采用何种品牌添加剂,都应了解其特点及大生产长期使用后可能出现的问题,最为重要的是适合工厂生产实际需要。

[1] 张立茗, 方景礼, 袁国伟, 等. 实用电镀添加剂[M]. 北京: 化学工业出版社, 2007: 567-618.

[2] 周长虹, 王宗雄. 镀镍中间体浅谈[J]. 材料保护, 2000, 33 (2): 10-11.

[ 编辑:温靖邦 ]

Processes and formulations for multi-layered nickel electroplating

WANG Zong-xiong*, PENG Hai-quan, WANG Chao, CHEN Zhuo

The corrosion protection principle and process management of multi-layered nickel electroplating were described. Some formulations of additives for electroplating semi-bright nickel, high-sulfur nickel, and bright nickel coatings were presented.

multi-layered nickel coating; electroplating; additive; brightener; intermediate; formulation; failure

TQ153.12

B

1004 - 227X (2015) 16 - 0940 - 13

2014-12-30

2015-05-11

王宗雄(1937-),男,浙江绍兴人,宁波市电镀行业协会高级工程师,专家工作委员会委员,主要从事电镀工艺与添加剂研发。

作者联系方式:(E-mail) nbeaw@126.com。