铝集流体表面处理对锂离子电池性能的影响

2015-12-26李俊鹏党海峰杨伟薛建军董新法林维明

李俊鹏,党海峰,杨伟*,薛建军,董新法,林维明

(1.广东轻工职业技术学院环境工程系,广东 广州 510300;2.东莞理工学院化学与环境工程学院,广东 东莞 523808;3.华南理工大学化学与化工学院,广东 广州 510640)

铝集流体表面处理对锂离子电池性能的影响

李俊鹏1,党海峰2,杨伟3,*,薛建军3,董新法3,林维明3

(1.广东轻工职业技术学院环境工程系,广东 广州 510300;2.东莞理工学院化学与环境工程学院,广东 东莞 523808;3.华南理工大学化学与化工学院,广东 广州 510640)

以铝箔为基材,在磷酸-硫酸混合溶液中采用直流阳极氧化法进行表面处理,使铝箔表面形成多孔氧化铝结构。采用粘附力测试、扫描电镜、循环伏安、电化学阻抗谱、恒流充放电等方法,对铝箔表面结构及以其作为正极集流体的锂离子电池充放电性能进行考察。结果表明,经过阳极氧化处理的铝箔表面形成孔径为1 ~ 5 μm的多孔氧化铝层,使活性材料的粘附力提高了23%,在1 mol/L LiPF6的碳酸甲乙酯和碳酸乙烯酯电解液体系中的耐腐蚀性能得到明显提升。未处理铝箔的腐蚀电流密度峰值为0.267 mA/cm2,阳极氧化处理后降至0.022 mA/cm2。经过200次充放电循环后,0.5 C、1 C和5 C倍率下采用经阳极氧化处理铝箔的锂离子电池比容量比采用未处理铝箔的电池比容量分别高2.85%、4.42%和10.56 %。

锂离子电池;铝集流体;表面处理;阳极氧化;多孔氧化铝层

First-author’s address:Department of Environmental Engineering, Guangdong Industry Technical College, Guangzhou 510300, China

金属铝拥有良好的机械强度和延展性,质量轻,价格便宜,而且电子导电性好,化学和电化学稳定性高,因此被广泛应用于锂离子电池正极集流体[1-2]。在自然条件下,金属铝表面会形成一层厚度约50 nm的氧化铝钝化膜,大大提高了正极集流体铝箔在电解液中的稳定性。但在锂离子电池充放电过程中,正极部分电压较高,铝箔与氧化性极强的电解液直接接触时很容易发生腐蚀[3-5],而且电解液中的锂盐也会对铝箔产生腐蚀[6-7]。另外,正极材料在充放电过程中由于Li+的嵌入和脱出而产生形变,容易造成活性物质脱落,影响电池的循环寿命[8-10]。

阳极氧化处理能在铝金属表面形成致密、结合力强的多孔氧化物膜层,从而提升其在电解液中的耐蚀性[11-13],其形成的规则有序的孔能够提高正极材料的附着强度[14-15]。本文主要针对锂离子电池正极集流体铝箔腐蚀的防护,采用磷酸-硫酸直流阳极氧化处理铝箔,研究了表面氧化处理后铝箔对钴酸锂正极材料附着强度、充放电性能及循环寿命的影响。

1 实验

1. 1 铝箔阳极氧化处理

以25 μm厚的铝箔为基材(333 mm × 2 000 mm),将其置于乙醇中超声振荡15 min以去除油污,然后在0.2 mol/L的氢氧化钠水溶液中静置2 min,去除铝箔表面自然形成的氧化层,再用蒸馏水冲洗15 min。以预处理后的铝箔为阳极、钛板为阴极,在0.2 mol/L的磷酸-硫酸水溶液中进行直流阳极氧化,电压为20 V,电流密度为20 mA/cm2,氧化10 min后捞出,用蒸馏水冲洗15 s,然后60 °C热风吹扫干燥,得到表面带多孔氧化铝层的铝箔,标记为AlO。未处理铝箔则标记为Al。

1. 2 极片制备

以 N-甲基吡咯烷酮(NMP)为溶剂,将聚偏氟乙烯(PVDF)溶解后加入钴酸锂、导电碳黑 SP[m(LiCoO2)∶m(PVDF)∶m(SP)= 90∶5∶5)混合均匀得到均一浆料,涂覆于铝箔上,经过干燥、辊压后在100 °C下真空(-0.08 MPa)干燥24 h,作为锂二次电池正极片。

1. 3 结构及性能测试

1. 3. 1 铝箔结构测试

采用JSM-6360LA场发射扫描电子显微镜(日本JEOL公司)对阳极氧化处理前后的铝集流体进行形貌分析。

1. 3. 2 正极活性物质与铝集流体粘附力的测试

将极片上涂覆钴酸锂的一面用α-氰基丙烯酸乙酯胶水粘贴在拉伸件上,粘贴面积为1 cm2。极片的另一面用胶水粘贴在固定件上,粘贴面积>5 cm2,待胶水固化粘贴牢固后,以拉伸角度θ = 45°牵引拉伸件,测试8次,记录拉伸件脱落时的拉力F[16]。图1为粘附力的测试示意图[16]。

图1 粘附力测试示意图Figure 1 Schematic diagram of adhesive force test

1. 3. 3 电化学性能测试

以Al箔为工作电极,金属锂片为对电极和参比电极,在含l mol/L LiPF6的碳酸甲乙酯(EMC)+碳酸乙烯酯(EC)(体积比为1∶1)电解液体系中,采用CHI660B电化学工作站进行循环伏安测试,扫描速率为0.5 mV/s,扫描范围为3 ~ 5 V。采用英国产的SI 1287型电化学工作站进行电化学阻抗谱研究,扫描频率范围为100 000 ~ 0.1 Hz。

以钴酸锂极片为正极片,金属锂片为负极,PP(聚丙烯)/PE(聚乙烯)/PP三层复合膜为隔膜,含l mol/L LiPF6的碳酸甲乙酯和碳酸乙烯酯(体积比为1∶1)混合溶液为电解液,在高纯氩气手套箱中组装成CR2032型扣式电池,采用新威CT-3008W电池测试仪对锂二次电池在25 °C下2.75 ~ 4.20 V范围内测试不同倍率充放电循环性能。

2 结果与讨论

表1为不同铝箔与正极活性物质的粘附力。从表1可看出,经过表面阳极氧化处理后,铝箔与正极活性物质的粘附力明显提高,比未处理铝箔的粘附力高23%。这主要是因为阳极氧化处理后的铝箔表面分布有大量的孔,不但增加了粘接面积,而且可以与胶粘剂形成一定的机械嵌合[14-15]。而普通铝箔表面则较为平整,因此粘结强度较低。

表1 不同铝箔与正极活性物质的粘附力Table 1 Adhesive force between different Al foils and cathode active material

图2为未处理的铝箔放大600倍和1 000倍的SEM照片。从图2中可以看到铝箔表面布满在生产过程中形成的压痕。图3为阳极氧化处理后的铝箔放大600倍和1 000倍的SEM照片。图3显示铝箔表面形成的多孔氧化铝孔径在1 ~ 5 μm范围内。由于表面阳极氧化腐蚀掉的铝基体较少,因此仍可以看到铝箔在原生产过程中形成的机械划痕。

图2 未处理的铝箔表面SEM照片Figure 2 SEM image of the surface of untreated Al foil

图3 阳极氧化处理后铝箔表面的SEM照片Figure 3 SEM image of the surface of anodized Al foil

图4为铝箔在l mol/L LiPF6/EC+EMC电解液体系中的循环伏安曲线。在循环伏安扫描过程中,当铝箔在电解液中发生氧化腐蚀时,电流密度会迅速增大。由图 4可知,在首次循环时,表面氧化处理后的铝箔和未处理的铝箔均在4.3 V左右出现氧化峰,表面处理后的铝箔氧化电流密度峰值为0.022 mA/cm2,未处理的铝箔氧化电流密度峰值为0.267 mA/cm2。这说明表面处理得到的多孔氧化铝层在电解液体系中对铝箔起到较好的保护作用。第 5次循环时氧化峰已完全消失,腐蚀电流密度均明显下降,而表面氧化处理后的铝箔腐蚀电流仍明显低于未处理的铝箔。这是由于电解液中某种物质发生氧化或分解反应,其产物与铝箔腐蚀溶解的A13+结合生成AlF3等较稳定的化合物,形成了耐腐蚀膜覆盖在铝箔表面,对铝集流体的腐蚀起到一定的抑制作用[7]。

图4 铝箔在含1 mol/L LiPF6的EC+EMC电解液中的循环伏安曲线(扫速10 mV/s)Figure 4 Cyclic voltammograms for Al foil in EC+EMC electrolyte containing 1 mol/L LiPF6(scan rate: 10 mV/s)

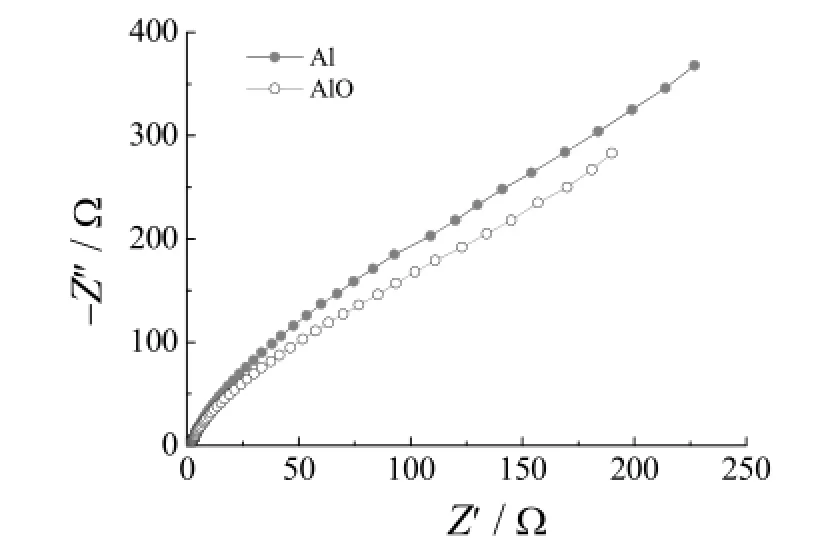

图5为铝箔在l mol/L LiPF6/EC+EMC电解液体系中的电化学阻抗谱。高频区曲线与实轴交叉点反映铝箔的欧姆阻抗,低频区反映铝箔表面形成耐腐蚀膜的过程。AlO高频区的欧姆阻抗大于Al,说明表面处理在铝箔表面形成氧化铝电阻层,提高了铝箔的欧姆阻抗。AlO和Al的电化学阻抗谱在低频区近似两条平行的直线,说明两者对耐腐蚀膜的吸附作用相似。

图6为分别使用阳极氧化铝箔正极集流体和传统铝集流体制备的锂离子电池在室温下以0.5 C、1.0 C和5.0 C倍率充放电的循环性能曲线。由图6可知,在充放电循环初始阶段,使用未处理铝箔的电池比容量均比使用表面氧化铝箔的电池比容量稍高,但随着循环次数的增加,相同倍率比容量之间的差异逐渐减小。经过100次充放电循环后,所有电池的比容量均明显降低,而使用未处理铝箔的锂离子电池比容量减小幅度大于使用表面氧化处理后的铝箔。充放电循环200次后,0.5 C倍率下AlO电池比容量为104.7 mA·h/g(以正极活性物质钴酸锂质量为基准,下同),比Al电池比容量高2.85%;1 C倍率下,AlO电池比容量为94.6 mA·h/g,比Al电池比容量高4.42%;5 C倍率下,AlO电池比容量为84.8 mA·h/g,比Al电池比容量高10.56%。可见表面处理铝箔对高倍率充放电容量保持率的改善效果更好。这可能是由于高倍率充放电过程中电极活性物质晶型结构发生变化[17],从而使材料产生形变,多次循环后活性材料易从集流体上脱落,造成容量衰减[18-19],而阳极氧化处理在铝箔表面形成的多孔层提高了活性材料的附着强度,从而提高了容量保持率。

图5 铝箔在含1 mol/L LiPF6的EC+EMC电解液中的电化学阻抗谱图Figure 5 Electrochemical impedance spectra of Al electrode in EC+EMC electrolyte containing 1 mol/L LiPF6

图6 不同铝集流体制备的锂离子电池在不同倍率下的充放电循环性能曲线Figure 6 Cycling performance of Li-ion battery using different aluminum current collectors at different rates

3 结论

(1) 以25 μm铝箔为基材,在0.2 mol/L的磷酸-硫酸水溶液中进行直流阳极氧化处理后,在铝箔表面得到均匀覆盖孔径为1 ~ 5 μm的多孔氧化铝层。

(2) 在l mol/L LiPF6/EC+EMC电解液体系中,阳极氧化后的铝箔的腐蚀电流密度明显小于未处理的铝箔,说明表面处理形成的多孔氧化铝层对铝箔起到良好的保护作用。

(3) 在不同倍率下充放电,循环初始阶段使用表面氧化铝箔的电池比容量稍低于使用未处理铝箔的电池,但随着循环次数的增加,相同倍率比容量之间的差异逐渐减小。超过 100次充放电循环后,使用表面氧化铝箔的电池的比容量高于使用未处理铝箔电池的比容量。充放电循环200次后,0.5 C、1 C和5 C倍率下使用表面氧化铝箔的电池的比容量比使用未处理铝箔的电池的比容量分别高2.85%、4.42 %和10.56%。

[1] WHITEHEAD A H, SCHREIBER M. Current collectors for positive electrodes of lithium-based batteries [J]. Journal of the Electrochemical Society, 2005, 152 (11):A2105-A2113.

[2] MYUNG S T, YASHIRO H. Electrochemical stability of aluminum current collector in alkyl carbonate electrolytes containing lithium bis(pentafluoroethylsulfonyl)imide for lithium-ion batteries [J]. Journal of Power Sources, 2014, 271 (12): 167-173.

[3] DOBERDÒ I, LÖFFLER N, LASZCZYNSKI N, et al. Enabling aqueous binders for lithium battery cathodes - Carbon coating of aluminum current collector [J]. Journal of Power Sources, 2014, 248: 1000-1006.

[4] MYUNG S T, HITOSHI Y, SUN Y K. Electrochemical behavior and passivation of current collectors in lithium-ion batteries [J]. Journal of Materials Chemistry, 2011, 21 (27): 9891-9911.

[5] 邓龙征, 吴锋, 高旭光, 等. 涂碳铝箔对磷酸铁锂电池性能影响研究[J]. 无机化学学报, 2014, 30 (4): 770-778.

[6] KANAMURA K, UMEGAKI T, SHIRAISHI S, et al. Electrochemical behavior of Al current collector of rechargeable lithium batteries in propylene carbonate with LiCF3SO3, Li(CF3SO2)2N, or Li(C4F9SO2)(CF3SO2)N [J]. Journal of the Electrochemical Society, 2002, 149 (2): A185-A194.

[7] HAN H B, ZHOU S S, ZHANG D J, et al. Lithium bis(fluorosulfonyl)imide (LiFSI) as conducting salt for nonaqueous liquid electrolytes for lithium-ion batteries:Physicochemical and electrochemical properties [J]. Journal of Power Sources, 2011, 196 (7): 3623-3632.

[8] MUKHOPADHYAY A, SHELDON B W. Deformation and stress in electrode materials for Li-ion batteries [J]. Progress in Materials Science, 2014, 63: 58-116.

[9] ARAVINDAN V, GNANARAJ J, MADHAVI S, et al. Lithium-ion conducting electrolyte salts for lithium batteries [J]. Chemistry — A European Journal, 2011, 17 (51): 14326-14346.

[10] NAKANISHI S, SUZUKI T, CUI Q, et al. Effect of surface treatment for aluminum foils on discharge properties of lithium-ion battery [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (7): 2314-2319.

[11] 张宇, 王军, 于赜, 等. 铝合金阳极氧化膜耐蚀性的研究[J]. 电镀与环保, 2015, 35 (1): 41-43.

[12] 顾建军, 岂云开, 赵国良, 等. 多孔阳极氧化铝模板的制备与表征[J]. 河南师范大学学报(自然科学版), 2012, 40 (4): 51-54.

[13] OH J H, THOMPSON C V. The role of electric field in pore formation during aluminum anodization [J]. Electrochimica Acta, 2011, 56 (11): 4044-4051.

[14] 钟盛文, 胡经纬, 吴子平, 等. 正极集流体为碳纳米管宏观膜的锂离子电池及其性能[J]. 新型炭材料, 2014, 29 (4): 322-328.

[15] 黄燕滨, 仲流石. 磷酸-硫酸阳极氧化对铝合金表面粘接性能的影响[J]. 电镀与涂饰, 2013, 32 (1): 32-36.

[16] 深圳市比克电池有限公司. 电池极片的活性物质与集流体粘附力的测试方法: 200710004898.X [P]. 2008-08-13.

[17] 肖新颜, 汪冬. Ti掺杂对正极材料LiNi1/3Co1/3Mn1/3O2结构和电化学性能的影响[J]. 华南理工大学学报(自然科学版), 2012, 40 (1): 1-6.

[18] OH K Y, SIEGEL J B, SECONDO L, et al. Rate dependence of swelling in lithium-ion cells [J]. Journal of Power Sources, 2014, 267 (12): 197-202.

[19] CHIKKANNANAVAR S B, BERNARDI D M, LIU L Y. A review of blended cathode materials for use in Li-ion batteries [J]. Journal of Power Sources, 2014, 248 (1): 91-100.

[ 编辑:温靖邦 ]

Effect of aluminum current collector with surface treatment on performance of lithium-ion battery

LI Jun-peng,DANG Hai-feng, YANG Wei*, XUE Jian-jun, DONG Xin-fa, LIN Wei-ming

A porous alumina film was formed on the surface of aluminum foil by direct-current anodizing in a sulfuricphosphoric acid electrolyte. The structure of the anodized aluminum foil and charge-discharge performance of the Li-ion battery which is prepared with it as current collector were characterized by adhesion test, scanning electron microscopy (SEM), cyclic voltammetry, electrochemical impedance spectroscopy, and constant current charge-discharge method. The pore size of the porous alumina film formed on aluminum foil is 1-5 μm. The adhesion between active material and aluminum current collector is improved by 23% after anodization. The corrosion current density peak of aluminum foil in ethyl methyl carbonate + ethylene carbonate electrolyte containing 1 mol/L LiPF6is reduced from 0.267 mA/cm2to 0.022 mA/cm2after surface anodization, indicating that anodization greatly improves the corrosion resistance of aluminum foil. The specific capacity of Li-ion battery using the anodized aluminum foil as current collector is increased by 2.85% at 0.5 C, 4.42% at 1 C, and 10.56% at 5 C as compared with that of Li-ion battery using untreated aluminum foil after 200 charge-discharge cycles.

lithium-ion battery; aluminum current collector; surface treatment; anodization; porous alumina film

TG178

A

1004 - 227X (2015) 16 - 0914 - 04

2015-06-09

2015-07-27

广东省战略性新兴产业发展专项资金新能源汽车产项目(粤发改高技术[2011]1579);广东轻工职业技术学院自然科学基金(KJ201120)。

李俊鹏(1982-),女,江西抚州人,工学硕士,讲师,主要从事电化学及环境催化方面的研究。

杨伟,博士后,(E-mail) wyang608@163.com。