钝化方式对镀锡板钝化膜组成与性能的影响

2015-12-26王洺浩陆永亮翟运飞王志登王紫玉李宁

王洺浩,陆永亮,翟运飞,王志登,王紫玉,李宁,*

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039;3.上海航天设备制造总厂,上海 200245)

钝化方式对镀锡板钝化膜组成与性能的影响

王洺浩1,陆永亮2,翟运飞3,王志登1,王紫玉1,李宁1,*

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039;3.上海航天设备制造总厂,上海 200245)

为提高镀锡板表面钝化膜的性能,利用X射线光电子能谱(XPS)、扫描Kelvin探针(SKP)、Tafel曲线和盐雾试验等方法,研究了化学钝化(300工艺)、电化学钝化(311工艺)与化学-电化学联合钝化(300+311和311+300工艺)4种不同钝化方式所得钝化膜的组成与耐蚀性能。结果表明,300工艺得到的钝化膜均匀性较好,311工艺得到的钝化膜铬含量较高、较厚、耐蚀性较强。联合钝化方式结合了300与311两种工艺的优点,所得钝化膜中铬氧化物的水合程度小,烘烤稳定性强。其中,300+311(先化学钝化后电化学钝化)工艺的钝化效果最好,钝化膜均匀性与耐蚀性最优。建议在镀锡板钝化生产中,第一个槽的第一道工序可以不通电以进行化学钝化,之后再电化学钝化。

镀锡板;铬酸盐钝化;耐蚀性

First-author’s address:School of Chemical Engineering & Technology, Harbin Institute of Technology, Harbin 150001, China

镀锡板钝化工艺有铬酸盐钝化和无铬钝化两类。虽然铬酸盐钝化废液污染环境,并且有欧盟 RoHS指令禁止使用六价铬,但目前尚未见报道有钝化膜性能可与铬酸盐钝化相媲美的无铬钝化工艺。因此,铬酸盐钝化目前在国内的镀锡板生产过程中仍被广泛使用[1-2]。镀锡板的铬酸盐钝化是在以重铬酸钠为主盐的溶液中对软熔后的镀锡板进行浸渍或电解处理[3],使其表面生成具有三维网状结构的铬氧化物膜[4-6],目的是防止镀锡板在存储过程中生成锡氧化物,提高镀锡板的耐蚀性、抗硫性和漆膜结合力[3,7-8]。

钝化的方式有300、311、711[7-8]等处理工艺:300工艺为化学钝化,镀锡板在20 ~ 30 g/L的Na2Cr2O7溶液中浸渍处理。其优点是钝化膜的漆膜结合力优良,钝化膜的均匀性好;缺点是钝化一定时间后,膜厚不再增加。因此,化学钝化膜较薄,其耐蚀性和抗硫性较弱。311工艺是采用阴极电解的方式,在镀锡板表面发生还原反应,生成钝化膜。311工艺为目前生产线上应用最广泛的钝化工艺,其优点是生产工艺稳定,并可通过调节电流密度、钝化液pH等参数来调节钝化膜中的铬含量以及表面组成,从而得到不同性能的镀锡板。711工艺类似于电镀铬工艺,在镀锡板上可能会有金属铬的沉积,其优点是钝化膜含铬量较大,同时钝化膜中的金属铬也有利于钝化膜的耐蚀和抗硫性能的提升。711工艺在生产时铬的消耗量也大,目前在生产线上的应用较少[9-10]。

由于单一的钝化方式各有优缺点,生产中也有采用联合钝化的方式,但工艺不尽相同。本文对300、311、300+311、311+300等4种钝化方式所得钝化膜的组成与性能进行研究,目的是在镀锡板上得到均匀性与耐蚀性较好的钝化膜,进而提高镀锡板的性能。

1 实验

1. 1 镀锡板处理工艺

镀锡板实验室处理流程:基板→除油→水洗→酸洗→水洗→去离子水洗→电镀→水洗→软熔→淬水→水洗→吹干。主要工艺说明如下:

(1) 基板:MR T-4CA低碳钢板裁剪为10 cm × 7 cm的试片。

(2) 除油:20 g/L的NaOH溶液中电解除油20 s,电流密度3 A/dm2。

(3) 酸洗:10%(质量分数)H2SO4溶液,电解酸洗5 s,电流密度5 A/dm2。

(4) 电镀:采用梅钢现场甲磺酸盐镀液,电流密度1.4 A/dm2,镀液温度45 °C,镀锡量1.1 g/m2。

(5) 软熔:采用高频软熔工艺,软熔功率630 W,时间0.64 s。

(6) 淬水:高频加热后立即投入50 °C去离子水中淬水。

1. 2 试验设计

依据镀锡板的现场生产工艺,钝化液采用25 g/L Na2Cr2O7溶液,pH为4.2(用NaOH和CrO3溶液调节),温度为45 °C。

300钝化工艺即化学钝化,在钝化液中浸渍处理;311钝化工艺即阴极电化学钝化,电流密度为1.08 A/dm2。

比较以下4种钝化方式对钝化膜组成与性能的影响:311(电化学钝化6 s),300(化学钝化6 s),311+300(电化学钝化3 s + 化学钝化3 s),300+311(化学钝化3 s + 电化学钝化3 s)。

1. 3 测试方法

1. 3. 1 X射线光电子能谱(XPS)测试

测试仪器:PHI 5700 ESCA System,美国物理电子公司。测试试样面积4 mm × 4 mm。

X光源:Al Kα线,1 486.6 eV辐照样品激发光电子,半球型精密电子能量分析器,固定通过能(Retarding)模式。宽扫通过能187.85 eV,窄扫通过能29.35 eV,3 kV Ar离子枪溅射15 s(离子流0.5 μA)。

1. 3. 2 扫描Kelvin探针(SKP)测试

测试仪器:美国Princeton Applied Research SKP100E扫描开尔文探针测试仪,控制器为SCV100 Control Unit。试样面积:12 mm × 8 mm。用直径2 mm的铂电极为探针,探针针尖与测试样品表面保持85 μm的恒定距离,测量样品表面与铂电极针尖之间的功函差。

1. 3. 3 铬含量测试

采用恒电流阳极溶出法测试镀锡板表面铬含量。测试电化学工作站为CHI660D(上海辰华),参比电极和对电极分别为饱和甘汞电极(SCE)和铂电极,测试溶液为pH = 7.4的磷酸盐缓冲溶液,电流密度为25 μA/cm2。根据测得的电位-时间曲线计算铬含量的方法见文献[11]。

1. 3. 4 耐蚀性测试

Tafel曲线测试:采用辰华电化学工作站CHI660B进行测试,测试电解质采用3.5% NaCl溶液(pH = 7.0),参比电极为饱和甘汞电极,辅助电极采用1 cm × 1 cm铂电极,Tafel曲线测试范围为相对于开路电位±0.25 V,扫描速率为10 mV/s。

盐雾试验参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,将试样倾斜25°,置于盐雾箱内。箱内温度为(35 ± 2) °C,盐水质量浓度为5% ± 0.5%,pH为6.5 ~ 7.2,80 cm2的沉降量为1.0 ~ 1.5 mL/h。2 h后取出,冲洗试样表面并吹干,将试样与文献[12]的盐雾试验评价标准谱图进行比照,评出耐盐雾等级。如果耐蚀性等级在标准图谱的两个等级之间,采用0.5级递进的方式表征中间等级。

2 结果与讨论

2. 1 钝化方式对钝化膜组成的影响

对4种钝化方式钝化的镀锡板表面进行XPS宽谱扫描,通过峰面积分析可得到各元素原子百分含量,见表1。4种方式中,300工艺化学钝化镀锡板表面的Cr元素含量最低,其他3种钝化方式的Cr元素含量基本相同。这是由于电化学钝化可通过调节电量来控制钝化膜的铬含量与厚度,而化学钝化在一定时间后膜厚不再增加[8]。

表1 不同钝化方式下镀锡板表面元素的原子百分比Table 1 Atomic percentages of elements on surface of the tinplates passivated by different methods(%)

在联合钝化后,镀锡板表面Fe元素含量和Fe/Sn原子比比较低,说明联合钝化具有比电化学钝化更好的封孔效果,其中先化学钝化,再电化学钝化的 300+311方式封孔效果最好。电化学钝化过程中,电流的尖端效应使得孔隙处难以形成电化学钝化膜,虽然如此,当孔隙直径较小并且钝化膜达到一定厚度,桥式结构的铬氧化物膜可以通过架桥的作用对孔隙进行封闭。因此,从表1中表面Fe元素含量和Fe/Sn原子比可以看出,311工艺的封孔效果并不差。但当孔隙直径超过一定的阈值,这种封孔方式则不能奏效,此时化学钝化 300工艺则可以弥补 311工艺在较大孔隙处封闭效果上的不足。虽然电化学钝化过程同时伴随化学钝化,但与联合钝化不同的是,在较高的钝化电位下,化学钝化是受到抑制的,而单一的化学钝化由于膜厚较薄,并且只能达到一定的限度,表1显示其封孔效果较差。因此若要达到最好的封孔效果,仍然需要300与311联合钝化。

通过XPS窄幅扫描对4种钝化方式钝化的镀锡板表面Cr2p峰进行检测分析,对Cr2p峰的窄幅扫描谱进行分峰拟合,结果如图1所示。

图1 不同钝化方式下镀锡板钝化膜XPS实测的Cr2p峰及其拟合图Figure 1 Cr2p peak measured by XPS and fitted curves for passivation films on tinplates obtained by different passivation methods编者注:图1原为彩色,请见C1页。

由图1b可以看出,经化学钝化的镀锡板表面出现了CrO3峰,即化学钝化膜中有CrO3存在。通过各拟合峰的面积对Cr、CrO3、Cr2O3和Cr(OH)3的含量进行分析,结果见表2。由表2可知,4种钝化方式所得钝化膜均不含金属铬,在化学钝化膜中含有CrO3;电化学钝化和化学钝化得到的钝化膜中Cr(OH)3较多,而联合钝化的钝化膜中 Cr(OH)3含量较低,也就是说钝化膜的水合程度较低。这表明联合钝化所形成的钝化膜在涂漆烘烤过程中具有较好的稳定性,降低了由于钝化膜的失水龟裂而导致漆膜结合力差的风险[8]。

表2 不同钝化方式下镀锡板钝化膜XPS测试的Cr2p峰拟合数据Table 2 Fitted XPS data of Cr2p peak for the tinplates passivated by different methods

2. 2 钝化方式对钝化膜均匀性的影响

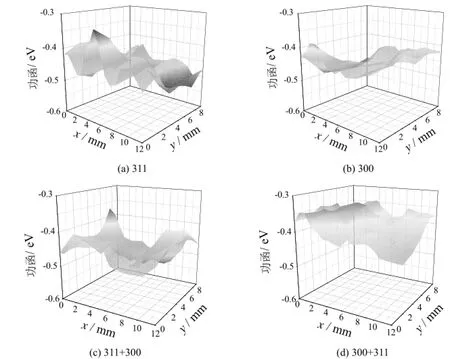

钝化膜的均匀性可能会影响其耐蚀性与漆膜结合力,均匀性较差的钝化膜发生点蚀与局部漆膜脱落的可能性较大。图2所示为不同钝化方式下镀锡板SKP测试3D形貌图。

图2 不同钝化方式下镀锡板SKP测试3D形貌图Figure 2 3D topographies of tinplates passivated by different methods obtained by SKP test编者注:图2原为彩色,请见C1页。

从图3中可以看出,电化学钝化膜(311工艺)的局部功函相差较大,钝化膜的均匀性较差;化学钝化膜(300工艺)的均匀性较好,但由于化学钝化膜较薄,其功函也较低。300+311工艺是在化学钝化膜之上进行电化学钝化,钝化膜的均匀性优于311+300工艺。这是由于电化学钝化过程中,钝化膜优先在镀锡板表面的活性位点处覆盖,使得活性位点处钝化膜较厚,钝化膜的厚度分布不均;化学钝化可在镀锡板表面形成均匀的钝化膜,因此均匀性较好,而在其基础上得到的电化学钝化膜同样具有良好的均匀性。300+311工艺钝化膜的功函最高,则耐蚀性好[13],钝化效果最好。

综上,电化学钝化之前先进行化学钝化有助于提高钝化膜的均匀性建议在生产中钝化槽的第一道次(由于是立式生产线,钢带进入槽中是第一个道次,然后在槽底转向出槽是第二个道次,所以一个槽两个道次,每个道次都有可以独立控制的两个阳极在带钢两侧)不通电,这样镀锡板先在重铬酸钠钝化液中浸渍还可起到一定的清洁作用,为电化学钝化提供良好的表面。

2. 3 钝化方式对钝化膜铬含量与耐蚀性的影响

2. 3. 1 不同钝化方式下钝化膜的铬含量

图3所示为不同钝化方式下钝化膜铬含量测试的电位-时间曲线。表3给出不同钝化方式下,电位-时间曲线 3次平行测试所得钝化膜的铬含量平均值和标准差。可以看出,300+311工艺钝化膜的铬含量最高,其次是311+300工艺,然后是电化学钝化,化学钝化膜的铬含量最低,这与XPS的测试结果相一致。表明电化学与化学联合钝化比单一的钝化方式更有利于钝化成膜,先化学钝化、后电化学钝化的 300+311方式钝化效果最好。这与SKP测试的结论相一致。

图3 不同钝化方式下钝化膜铬含量测试的电位-时间曲线Figure 3 Potentialvs. time curves for testing the chrome content of passivation films obtained by different methods

表3 不同钝化方式下钝化膜的铬含量Table 3 Chrome contents of the passivation films obtained by different methods

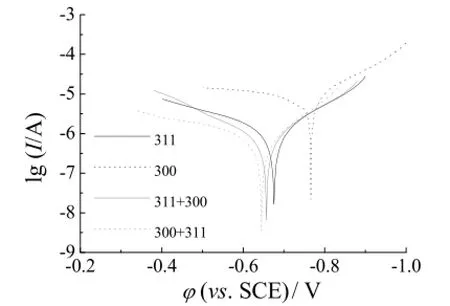

2. 3. 2 不同钝化方式下钝化膜的耐蚀性

图4所示为不同钝化方式下镀锡板的Tafel曲线,表4给出不同钝化方式下,3次平行Tafel测试所得钝化膜的腐蚀电流值及其平均值以及标准偏差和耐盐雾等级。Tafel测试与盐雾试验结果可以看出,不同钝化方式所得钝化膜的耐蚀性由强到弱依次是300+311、311+300、311、300工艺,表明联合钝化方式钝化膜耐蚀性优于单一钝化方式,300+311工艺钝化膜的耐蚀性最好,与前述试验所得结论相一致。

图4 不同钝化方式下镀锡板的Tafel曲线Figure 4 Tafel curves for tinplates passivated by different methods

表4 不同钝化方式下钝化膜的腐蚀电流与耐盐雾等级Table 4 Corrosion current values and salt spray resistance levels of passivation films obtained by different methods

3 结论

(1) 311工艺可以通过调节电量来控制钝化膜的铬含量,而300工艺钝化一定时间后膜厚不再增加,铬含量较低,钝化膜较薄。4种钝化方式所得钝化膜均不含金属铬,而化学钝化膜中含有CrO3。300与311工艺钝化膜中Cr(OH)3较高,而联合钝化的钝化膜中Cr(OH)3含量较低,膜层烘烤稳定性较强。联合钝化的封孔效果优于单一钝化方式,其中300+311(即先化学钝化,后电化学钝化)工艺的封孔效果最好。

(2) SKP测试结果表明,300工艺钝化膜的均匀性优于311工艺,300+311工艺所得钝化膜的均匀性最好,钝化效果最强。电化学钝化之前先进行化学钝化有助于提高钝化膜的均匀性,建议生产中第一个钝化槽的第一个道次不通电,这样镀锡板先在重铬酸钠钝化液中浸渍,还可起到一定的清洁作用,为电化学钝化提供良好的表面。

(3) 不同钝化方式钝化膜的耐蚀性由强到弱依次是300+311、311+300、311、300工艺,表明联合钝化方式所得钝化膜的耐蚀性优于单一钝化方式,300+311工艺钝化膜的耐蚀性最好。

[1] 郭瑞光, 耿志良. 无铬转化膜技术研究的几点建议[J]. 电镀与涂饰, 2008, 27 (5): 38-40.

[2] 翟运飞, 李宁, 郑振, 等. 镀锡钢板钝化工艺的展望[J]. 电镀与环保, 2010, 30 (5): 1-4.

[3] 曹曙, 周焕勤, 胡维健. 电镀锡钢板生产工艺技术及其新发展(待续)[J]. 上海金属, 1994, 16 (2): 1-6.

[4] 李宁, 黎德育. 罐用镀锡薄钢板的发展[J]. 材料保护, 2000, 33 (5): 16-18.

[5] 谢龙, 黄久贵, 翟运飞, 等. 镀锡钢板表面钝化膜的形成机制[J]. 材料保护, 2013, 46 (7): 1-4.

[6] ALBU-YARON A, SMITH D A. Some transmission electron microscope observations of the structure and composition of passivation films on tinplate [J]. British Corrosion Journal, 1979, 14 (3): 133-136.

[7] 孙学亮, 黄勇军, 梅华兴. 镀锡板钝化处理方式及反应机理综述[J]. 电镀与涂饰, 2014, 33 (3): 128-130.

[8] BIERMANN M C. A critical assessment of the current understanding of chromium passivation treatments on tinplate [D]. Pretoria, RSA: University of Pretoria, 2005.

[9] 乾恒夫, 胡广茹. 罐用表面处理钢板[J]. 武钢技术, 1992 (2): 36-40.

[10] 日本鉄鋼協会育成委員会缶用鋼板技術史ワーキンググループ. わが国における缶用表面処理鋼板の技術史[M]. 東京: 日本鉄鋼協会, 1998: 8.

[11] 曾林, 李宁, 黎德育. 电镀锡薄钢板氧化膜和钝化膜的分析检测方法[J]. 电镀与涂饰, 2010, 29 (11): 41-45.

[12] 陆永亮, 王洺浩, 曹美霞, 等. 钝化工艺对甲磺酸盐镀锡板表面钝化膜性能的影响[J]. 电镀与涂饰, 2015, 34 (5): 251-256.

[13] 王力伟, 杜翠薇, 刘智勇, 等. 扫描Kelvin探针的电化学原理分析[J]. 腐蚀科学与防护技术, 2013, 25 (4): 327-330.

[ 编辑:韦凤仙 ]

Effects of different passivation methods on composition and performances of the passivation film on tinplate

WANG Ming-hao, LU Yong-liang, ZHAI Yun-fei, WANG Zhi-deng, WANG Zi-yu, LI Ning*

In order to enhance the performance of the passivation film on surface of tinplate, the composition and properties of the passivation films obtained by four different passivation methods, including chemical passivation (300 treatment), electrochemical passivation (311 treatment), and chemical-electrochemical composite passivation methods (300 followed by 311 and 311 followed by 300 treatments) were studied by X-ray photoelectron energy spectroscopy (XPS), scanning Kelvin probe (SKP) technique, Tafel curve measurement, and salt spray test. The results showed that the uniformity of the passivation film prepared by 300 treatment is better than that of the passivation film obtained by 311 treatment, while the chrome content, thickness, and corrosion resistance of the later are higher than that of the former. The united passivating methods combine the advantages of the 300 and 311 treatments, make the passivation films less hydrated for chromium oxide and higher stability in baking. The 300+311 (chemical passivation followed by electrochemical passivation) treatment has the best passivation effectiveness due to the fact that the passivation films obtained thereby show the best uniformity and corrosion resistance. It is proposed that during tinplate passivation production, chemical passivation should be conducted during the first procedure in the first passivation tank, and then electrochemical passivation follows.

tinplate; chromate passivation; corrosion resistance

TG178

A

1004 - 227X (2015) 16 - 0903 - 06

2015-04-17

2015-05-08

王洺浩(1989-),男,河南泌阳人,在读博士研究生,主要研究方向为金属材料表面处理及腐蚀与防护。

李宁,教授,(E-mail) lininghit@263.net。