电火花加工用铜基镍-氧化铝复合电极的制备及性能

2015-12-26赵成龙李志永臧传武路文文王钦强

赵成龙,李志永*,臧传武,路文文,王钦强

(山东理工大学机械工程学院,山东 淄博 255049)

【工艺开发】

电火花加工用铜基镍-氧化铝复合电极的制备及性能

赵成龙,李志永*,臧传武,路文文,王钦强

(山东理工大学机械工程学院,山东 淄博 255049)

以纯铜棒为基体,采用复合电镀技术制备了 Ni-Al2O3复合电极。镀液组成和工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,Al2O310 ~ 60 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠0.05 g/L,pH 3 ~ 4,阴极平均电流密度2 ~ 6 A/dm2,温度30 ~ 70 °C,时间3 h。分析了镀液中Al2O3颗粒添加量、温度和阴极电流密度对Ni-Al2O3复合镀层Al2O3含量、均匀性和显微硬度的影响。分别以 Ni-Al2O3复合电极和纯铜电极为工具,对 W7Mo4Cr4V2Co5高速钢进行电火花加工(EDM)试验。在 Al2O3添加量30 g/L、阴极电流密度3 A/dm2、温度50 °C的条件下,所得镀层厚度为100 μm,Al2O3颗粒体积分数为14.48%,显微硬度为434.72 HV,综合性能最佳。Ni-Al2O3复合电极在EDM试验中的相对质量损耗约为纯铜电极的1/5,抗电蚀性更优。

镍;氧化铝;复合电极;电火花加工;抗电蚀性

First-author’s address:School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

电火花加工是靠放电点放电时产生的瞬时高温来熔化、气化局部金属[1]。电火花加工中常用的电极材料是紫铜。紫铜电极拥有优良的导电性,但由于其熔点(1 083 °C)较低,在加工过程中易损耗而形成圆角,使加工效率和加工精度降低。相比较而言,镍具有较高的熔点(1 455 °C),并且具有较高的比热容,在升高同样的温度时需消耗更高热量。在产生的热量相同时,Ni熔化抛出的成分较紫铜少,这就有效减少了电极的损耗。因此,镍非常适合充当电火花电极材料。若在铜电极表面电镀镍层,使电极表面覆盖一层抗电蚀的“外衣”,则能有效降低电极材料的损耗率。氧化铝具有化学性能稳定、导热系数高、热膨胀系数小、耐磨性好、熔点高和硬度高的特性。若利用电镀工艺将微粒Al2O3和Ni电镀到电火花紫铜电极外表面得到Ni-Al2O3复合镀层,则电极不仅拥有紫铜的强度及导电性,而且具有Ni-Al2O3复合镀层的优良热学性能,可使电极损耗明显降低。

为了探寻提高电火花电极材料抗电蚀性能的工艺和方法,本文将 Al2O3颗粒应用于镍电镀中制备了不同Al2O3含量的Ni-Al2O3复合镀层,分析了颗粒添加量、平均电流密度和电镀液温度对复合镀层Al2O3颗粒含量和显微硬度的影响,并通过EDM加工试验着重对比研究了该复合镀层和纯铜电极的抗电蚀性能。

1 实验

1. 1 电极材料预处理

阴极采用直径为6 mm、长60 mm的纯铜棒,阳极采用镍板(纯度≥99%),阴、阳极面积之比为1∶3,极间距为30 mm。

电镀前,先用2 000目砂纸打磨纯铜电极表面去除划痕和污垢,然后依次进行洗涤、除油(Na3PO470 g/L,Na2CO350 g/L,NaOH 10 g/L);阳极用盐酸进行表面活化。

1. 2 电镀Ni-Al2O3复合镀层

NiSO4·6H2O 250 ~ 300 g/L

NiCl2·6H2O 40 ~ 50 g/L

Al2O3(粒径1 μm,纯度99.99%) 10 ~ 60 g/L

H3BO335 ~ 40 g/L

十二烷基硫酸钠(SDS) 0.05 g/L

电流密度 2 ~ 6 A/dm2

pH 3 ~ 4

温度 30 ~ 70 °C

时间 3 h

所用试剂均为分析纯,镀液用去离子水配制。采用 WYK-3010直流稳压电源(广东易事特电源股份有限公司),并配以转速可控的JB-1型数显温控磁力搅拌器(金坛市双捷实验仪器厂)进行搅拌和控温。

为使Al2O3颗粒能够充分润湿并均匀分散于镀液中,试验前先采用SK2210HP型超声清洗仪(上海科导超声仪器有限公司,频率53 kHz,功率100 W)超声搅拌30 min,再磁力搅拌1 h。

1. 3 性能表征

1. 3. 1 形貌和Al2O3含量

采用荷兰FEI公司生产的Sirion 200扫描电镜(SEM)观察试样的表面形貌。选用德国蔡司生产的Axio Lab.A1生物荧光相差显微镜检测复合镀层中氧化铝的分布情况,不同组分在生物荧光相差显微照片中会显示不同的颜色,因此采用其附带的软件分析照片中不同颜色占的面积百分比,便可估算出Al2O3的体积分数。

1. 3. 2 显微硬度

采用日本FUTURE-TECH公司生产的FT触摸屏FM800显微硬度计检测,载荷为50 g,加载时间是15 s,每个试样在不同位置测5次,取平均值。

1. 3. 3 抗电蚀性能

采用DM71精密电火花成型机(常州诚品机电有限公司)对比研究了Ni-Al2O3复合电极和纯铜电极的抗电蚀性能。试验工件为W7Mo4Cr4V2Co5高速钢。为了试验的一致性,在高速钢上加工了1个深10 mm的孔。试验前,对直径为6 mm的纯铜电极表面进行电镀,得到Ni-Al2O3复合电极。通过改变镀液的Al2O3添加量和平均电流密度,共制备了9种Ni-Al2O3复合材料电极。

为了提高对比度,采用较高的电规准,选用负极性加工,具体加工参数为:加工电压45 V,脉冲峰值电流4.5 A,脉冲宽度15 μs,脉冲间隙3 μs,单边侧面放电间隙25 μm,两次抬刀加工时间4 μs。电火花抗电蚀加工试验照片见图1。

按式(1)计算电极损耗率θ:

式中,m1q和m1h分别为工具电极材料EDM加工前和加工后的质量(g),m2q和m2h分别为工件电极材料在EDM加工前和加工后的质量(g)。

图1 Ni-Al2O3复合电极的电火花加工试验照片Figure 1 Photos showing electrical discharge machining test with Ni-Al2O3composite electrode

2 结果与讨论

2. 1 Al2O3添加量对复合镀层的影响

当平均电流密度为3 A/dm2,温度为50 °C时,Al2O3添加量对复合镀层Al2O3含量和显微硬度的影响见图2。从中可知,当Al2O3添加量较低时,复合镀层的Al2O3含量也相对较低;随着Al2O3添加量的增大,复合镀层中Al2O3含量快速增大,显微硬度迅速提高,在添加量为30 g/L时达到最高,随后继续增大镀液的Al2O3添加量,复合镀层Al2O3含量反而呈小幅下降趋势,显微硬度也快速降低。

图2 镀液中Al2O3颗粒添加量对复合镀层中Al2O3含量和显微硬度的影响Figure 2 Effect of the dosage of Al2O3particles in bath on Al2O3content and microhardness of the composite coating

分析认为,当电镀液中Al2O3添加量增加时,单位时间内通过搅拌作用输送到阴极表面的颗粒数量增多, 颗粒进入镀层的概率就越大,镀层中 Al2O3含量随之增大,同时复合镀层的显微硬度提高。但当电镀液中 Al2O3质量浓度增大到30g/L后,复合镀层中Al2O3含量小幅降低,原因有两点:第一,颗粒因团聚及相互碰撞增多,向阴极移动的速率减慢,导致单位时间内嵌入镀层的Al2O3粒子减少;第二,在阴极表面吸附的颗粒数超过了基体金属的包容能力,大量不导电的颗粒团吸附在阴极表面,导致真实电流密度增大,引起过度析氢,阻碍了Al2O3颗粒的镶嵌,最终导致了复合镀层的显微硬度降低[2]。

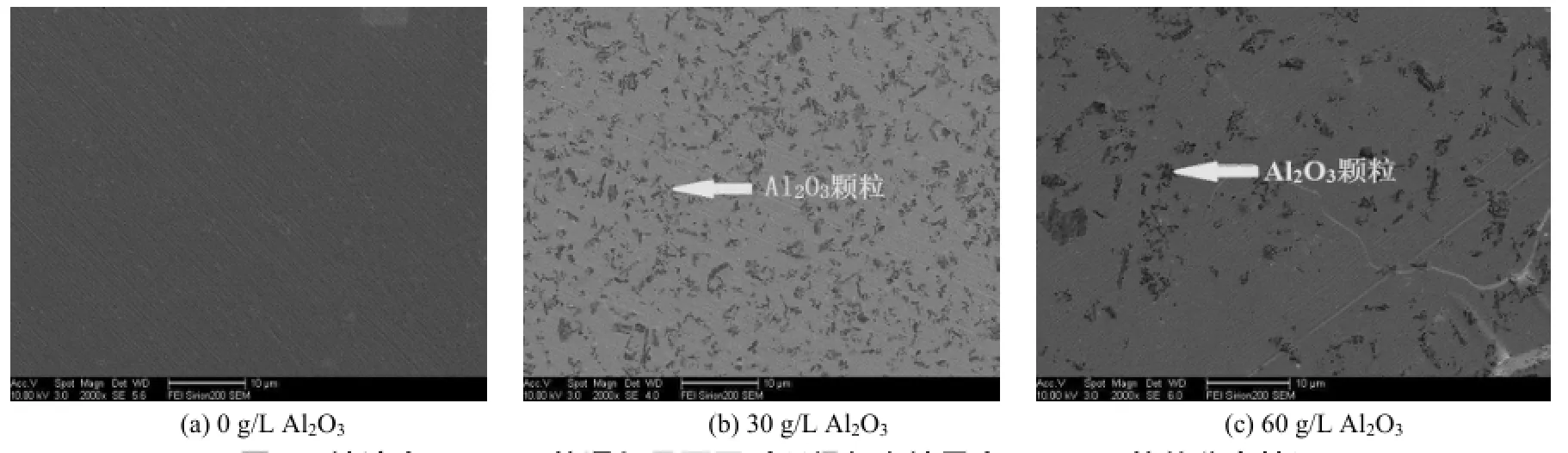

图3为Al2O3添加量不同时复合镀层的扫描电镜照片,图中黑色片状物体为Al2O3颗粒。由图3可清晰看出不同Al2O3添加量下复合镀层中Al2O3的含量及均匀性。对比图3b和图3c可知,Al2O3添加量为30 g/L时复合镀层中Al2O3含量明显高于60 g/L时,图3c中Al2O3颗粒团聚现象严重。

图3 镀液中Al2O3颗粒添加量不同时所得复合镀层中Al2O3颗粒的分布情况Figure 3 Distribution of Al2O3particles in the composite coatings obtained with different dosages of Al2O3particles in bath

2. 2 平均电流密度对复合镀层的影响

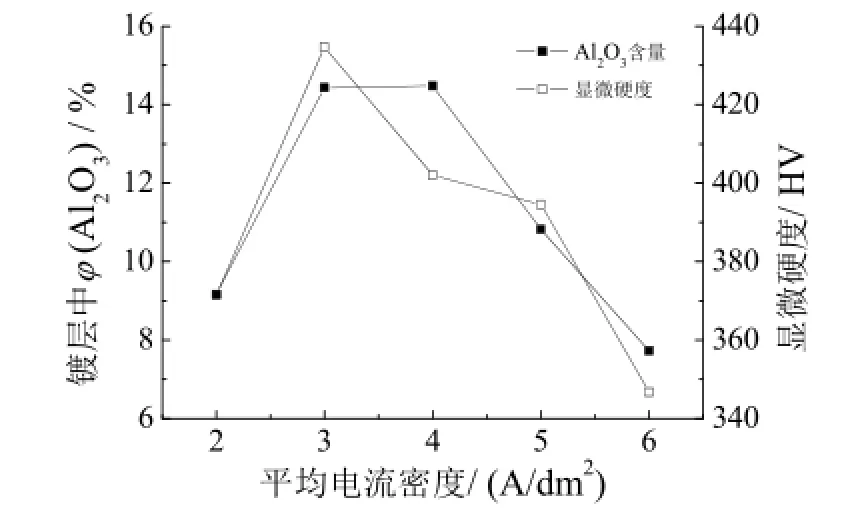

当Al2O3添加量为30 g/L时,平均电流密度对复合镀层Al2O3含量和显微硬度的影响见图4。从中可见,随着平均电流密度的增大,复合镀层的Al2O3含量和显微硬度开始呈增大趋势,在平均电流密度为3 A/dm2时达到最大;此后继续增大平均电流密度,复合镀层的Al2O3含量和显微硬度呈快速下降趋势。

图4 平均电流密度对复合镀层中Al2O3含量和显微硬度的影响Figure 4 Effect of average current density on Al2O3content and microhardness of composite coating

分析认为,平均电流密度较小时,沉积的金属量较少,所能嵌入的颗粒数量也就有限。过电位 η与电流密度j有η = a + blg j的关系,其中a、b为塔菲尔系数,相同金属的a、b值相同。随着电流密度的增大,阴极过电位相应提高,电场力增强,即镀液中镍离子对Al2O3颗粒的包覆能力增强,使单位时间内嵌入镀层的颗粒增多,镀层显微硬度提高。但当电流密度增大到一定值后,镍离子还原速率增大,镍离子的沉积速率远远大于 Al2O3颗粒向阴极移动的速率,镀层中Al2O3含量降低。此外,阴极过电位增大又有可能导致氢气的析出量增多,氢气的冲击也会阻碍Al2O3颗粒与基体金属共沉积[3]。

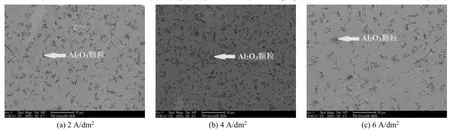

图5为在不同阴极平均电流密度下制备的复合镀层的扫描电镜照片。由图5可以看出,随着阴极电流密度的增大,复合镀层中Al2O3含量先增多后减少。对比图3b和图5b可知,当Al2O3添加量30 g/L、镀液温度50 °C时,在平均电流密度3 A/dm2和4 A/dm2下所得复合镀层的形貌和Al2O3含量相近,因此选择电流密度为3 A/dm2。

图5 不同电流密度下所得复合镀层中Al2O3颗粒的分布Figure 5 Distribution of Al2O3particles in the composite coatings obtained at different current densities

2. 3 温度对复合镀层的影响

在Al2O3添加量30 g/L、平均电流密度3 A/dm2的条件下,温度对复合镀层Al2O3含量和显微硬度的影响如图6所示。

图6 镀液温度对复合镀层中Al2O3质量分数和镀层显微硬度的影响Figure 6 Effect of bath temperature on Al2O3content and microhardness of composite coating

由图6可见,随着镀液温度的升高,复合镀层的Al2O3含量和显微硬度迅速升高,当温度为50 °C时,镀层中Al2O3的含量达到最高,随着镀液温度再次升高,镀层中Al2O3含量及材料的显微硬度反而迅速降低。

分析认为,在复合电镀过程中,镀液中Al2O3颗粒的热运动会随着镀液温度的升高而加快,其动能相应地增加,这有利于氧化铝粒子向阴极表面的扩散,提高颗粒的复合电沉积速率。镀层中颗粒共沉积量的增加使镀层的硬度增加。但是当温度增大到一定值时,镀液中离子的平均动能较大,导致颗粒表面对溶液中阳离子的吸附能力降低,Al2O3颗粒反而难以吸附在阴极表面,从而不利于基质金属和颗粒的共沉积[4]。

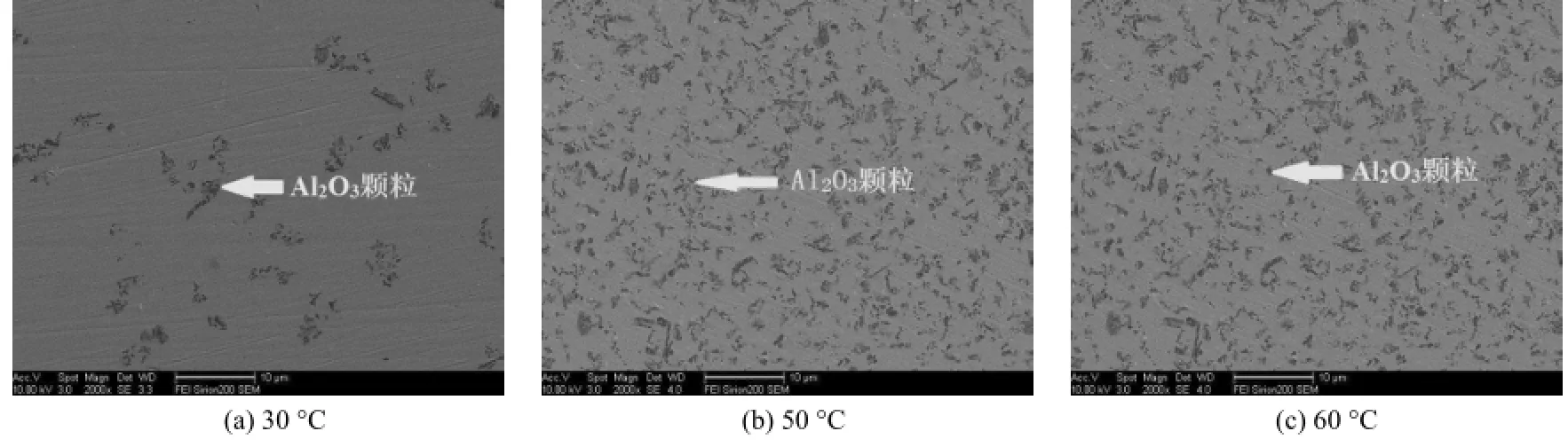

图7为在不同的电镀液温度下制备的复合镀层的扫描电镜照片。从图7a可以看出,温度为30 °C时,复合镀层中的Al2O3很少,对比图7b和图7c可以发现,电镀液温度为50 °C时,复合镀层中Al2O3含量很高,当继续升高温度到60 °C时,复合镀层中Al2O3含量出现小幅降低。

图7 不同液温度下所得复合镀层中Al2O3颗粒的分布Figure 7 Distribution of Al2O3particles in the composite coatings obtained at different temperatures

综上可知,在Al2O3添加量30 g/L、阴极平均电流密度3 A/dm2、电镀液温度50 °C的条件下,复合镀层的显微硬度最高,达到434.72 HV,明显高于电镀镍的213.84 HV。此时用顺丰金SFJ0-12.7mm数显千分测厚规(测量范围0 ~ 12.7 mm,测量精度0.001 mm)测得镀层厚度为100 μm。该复合镀层中Al2O3含量为14.43 %。

2. 4 Ni-Al2O3复合电极的抗电蚀性能

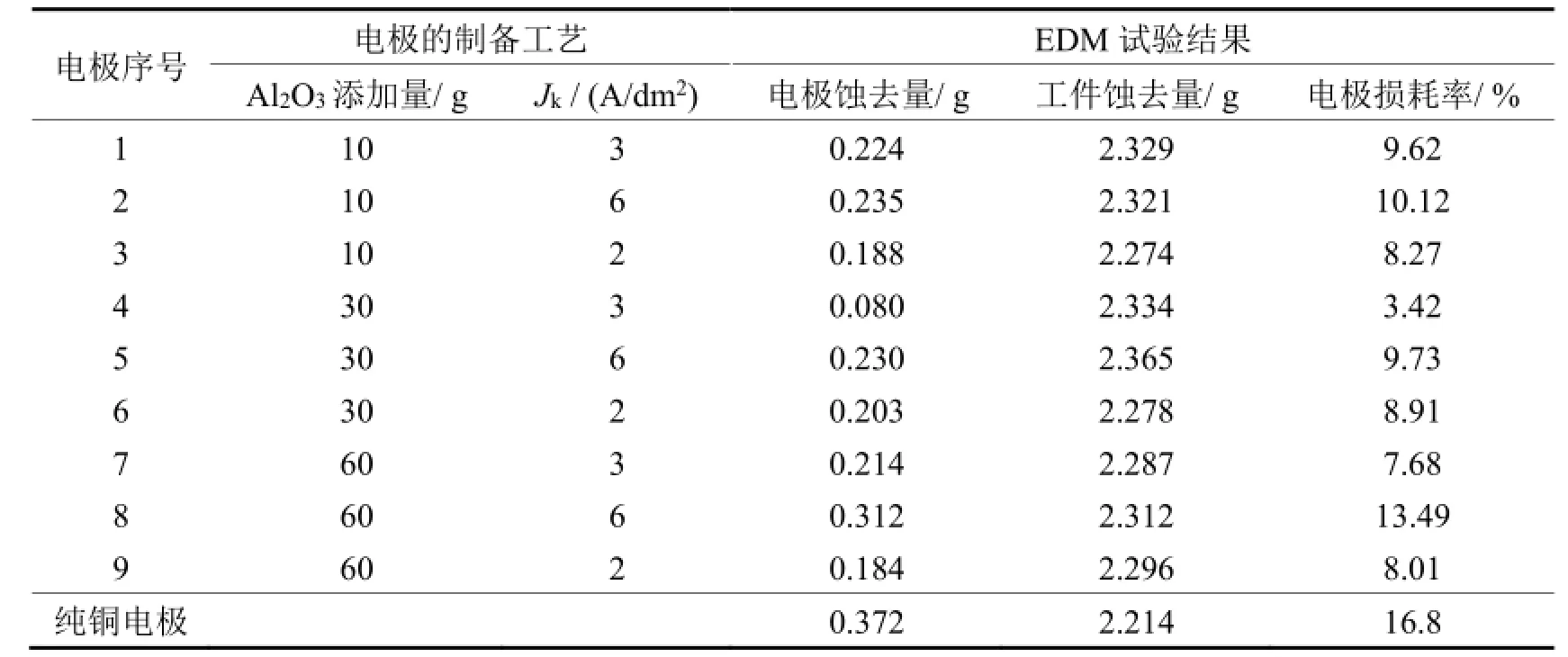

其他工艺参数保持不变,改变镀液的Al2O3颗粒添加量和平均电流密度,得到9种不同的Ni-Al2O3复合电极。分别以纯铜电极和不同Ni-Al2O3复合电极为工具电极,W7Mo4Cr4V2Co5高速钢为工件电极,进行电火花加工试验,结果见表1。

表1 不同条件下所得Ni-Al2O3复合电极的EDM试验结果Table 1 EDM test result of Ni-Al2O3composite electrodes prepared under different conditions

由表1可知,Ni-Al2O3复合电极的抗电蚀性比纯铜电极好。Al2O3添加量为30 g/L、阴极平均电流密度为3 A/dm2时制备的复合电极抗电蚀性最好,EDM试验后电极的相对质量损耗为3.42%。图8所示为该条件下所得Ni-Al2O3复合电极和高速钢工件在EDM试验前后的照片。

图8 EDM试验前后Ni-Al2O3复合电极与高速钢工件的照片Figure 8 Photos of Ni-Al2O3composite electrode and high-speed steel workpiece before and after EDM test编者注:图8原为彩色,请见C1页。

3 结论

(1) 电镀制备Ni-Al2O3复合镀层的最优工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,Al2O330 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠0.05 g/L,pH 3 ~ 4,阴极平均电流密度3 A/dm2,温度50 °C,时间3 h。此时复合镀层的厚度为100 μm,Al2O3含量为14.43%(体积分数)。

(2) 在最佳工艺条件下,Ni-Al2O3复合镀层的显微硬度为434.72 HV,明显高于电镀纯镍。

(3) 在最佳工艺条件下,Ni-Al2O3复合电极的抗电蚀性最好,其相对质量损耗率是纯铜电极的1/5左右。

[1]郭忠诚, 翟大成, 杨显万. 电沉积CeO2-Ni-W-P-SiC复合镀层组织结构的研究[J]. 电镀与涂饰, 2000, 19 (1): 5-8.

[2]李忠学. Cr-Al2O3复合镀层的制备与研究[M]. 镇江: 江苏大学, 2006: 18-27.

[3]张欢, 郭忠诚, 韩夏云. 脉冲电沉积RE-Ni-W-P-SiC复合镀层工艺[J]. 机械工程材料, 2004, 28 (7): 29-34.

[4]冯秋元, 李廷举, 金俊泽. 影响微粒复合沉积的诸因素[J]. 材料保护, 2006, 39 (5): 35- 39.

[5]CHANG L M, AN M Z, GUO H F, et al. Microstructure and properties of Ni-Co/nano-Al2O3composite coatings by pulse reversal current electrodeposition [J]. Applied Surface Science, 2006, 253: 2132-2137.

[ 编辑:周新莉 ]

Preparation and properties of nickel-alumina composite electrode applied to electrical discharge machining

ZHAO Cheng-long, LI Zhi-yong*, ZANG Chuan-wu, LU Wen-wen, WANG Qin-qiang

A Ni-Al2O3composite electrode was prepared by electroplating with pure copper rod as substrate. The bath composition and process conditions are as follows: NiSO4·6H2O 250-300 g/L, NiCl2·6H2O 40-50 g/L, H3BO335-40 g/L, Al2O310-60 g/L, sodium dodecyl sulfate 0.05 g/L, temperature 30-70 °C, pH 3-4, cathodic current density 2-6 A/dm2, and time 3 h. The effects of Al2O3particles dosage in plating bath, temperature, and cathodic current density on Al2O3content, uniformity, and microhardness of the Ni-Al2O3composite coating were analyzed. The electrical discharge machining (EDM) of high-speed steel W7Mo4Cr4V2Co5was tested using the Ni-Al2O3composite electrode or a pure copper electrode as tool. The composite coating obtained with Al2O330 g/L at temperature 50 °C and cathodic current density 3 A/dm2has a thickness of 100 μm, Al2O3particles content 14.48vol.%, and microhardness of 434.72 HV, showing the optimal comprehensive performances. The relative weight loss of Ni-Al2O3composite electrode during EDM is 1/5 that of the pure copper electrode, indicating that Ni-Al2O3composite electrode has better electrical corrosion resistance.

nickel; alumina; composite electrode; electrical discharge machining; electrical corrosion resistance

TQ153.2

A

1004 -227X (2015) 20 - 1172 - 06

2015-06-04

2015-08-26

山东省自然科学基金(ZR2014EEM038);山东省自然科学基金(ZR2014EL032)。

赵成龙(1990-),男,山东淄博人,在读硕士研究生,主要研究方向为特种加工。

李志永,教授,(E-mail) lzy761012@sdut.edu.cn。