热镀锌钛基钝化膜研究进展

2015-05-22赖德林孔纲车淳山

赖德林*,孔纲,车淳山

(华南理工大学材料科学与工程学院,广东 广州 510640)

热镀锌是目前国内外广泛采用的钢铁防腐手段,可有效提高钢铁件的耐腐蚀性能,但热镀锌件在放置或运输过程中易产生白锈,影响镀锌件外观和质量,故镀锌钢铁件常进行钝化处理[1]。铬酸盐钝化膜因有良好的耐腐蚀性和自愈性,是目前热镀锌钝化普遍采用的方法。但六价铬毒性高,易造成严重的环境污染且致癌,使其应用和排放受到了限制[2]。2006 年欧盟颁发的RoHS 指令和2011 年我国出台的重金属污染防治“十二五规划”,将铬等对环境有严重影响的重金属列入限制和禁止使用名单[3-4]。无铬钝化是热镀锌行业的大势所趋[5]。

长期以来,无铬钝化都是研究热点,有大量的文献报道。研究主要集中在Al 基体[5-7]、Mg 基体[8]、镀锌层[9]等方面。热镀锌层的无铬钝化大致可以分为无机盐钝化和有机钝化。无机盐钝化主要有硅酸盐钝化[10]、钼酸盐钝化[11-12]、稀土金属盐钝化[13-14]、钒酸盐钝化[15]、锆盐钝化[2]等。有机钝化主要有硅烷钝化[16-17]、丙烯酸树脂钝化[18]、聚丙烯酰胺钝化[19]、环氧树脂钝化[20]等。

钛位于元素周期表中第IV 类副族,其含氧酸盐与铬酸盐极为相似,形成的钝化膜具有与铬酸盐类似的性能。钛基钝化是无铬钝化工艺之一,它是以钛的无机盐、有机盐等为主要成膜剂,在热镀锌层表面形成一层钝化膜的过程。钛钝化可在镀锌件表面形成一种对环境友好的新型无铬化学钝化膜,该膜层连续性好、结构稳定、与基体结合力好并保持金属光泽[21-22],某些性能与铬酸盐钝化膜相似且无毒,有可能取代铬酸盐钝化。

1 钛基钝化膜的形成和防护机理

根据成膜机理不同,钝化主要分为物理吸附和化学吸附两大类[23]。钝化剂分子与金属表面之间的作用力是静电力或范德华力时,钝化为物理吸附。当吸附的作用力是钝化剂分子中含N、O、S、P 为中心原子(具有孤对电子)的极性基团,与金属原子具有未占据的空d 轨道形成配位键,并在金属表面通过界面转化、缩聚、螯合等作用形成保护膜而抑制金属腐蚀,为化学吸附。

一般认为[24]:热镀锌钝化膜的成膜过程是一种可控的腐蚀过程,属化学吸附。钛基钝化膜的形成包括锌的溶解、锌离子与钛钝化液反应成膜以及钛钝化膜的生成。

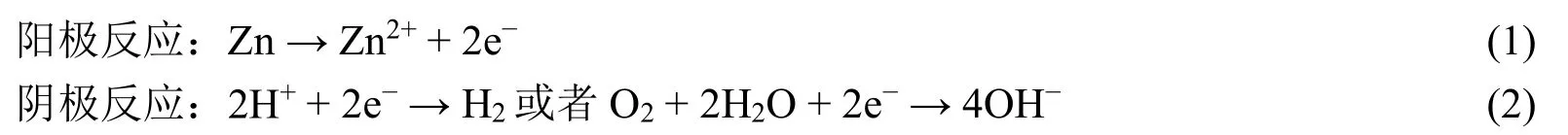

以Ti(SO4)2为钛基,假设钝化液为酸性,镀锌件在钝化过程中,其表面发生微电池反应,阳极发生锌的溶解,其反应过程如下:

微电池反应促进微阴极区附近溶液pH 增大,如式(2)所示。当pH 达到一定值时,溶液中的Ti4+和Zn2+与溶液中的OH-反应形成不溶性的氢氧化物或者氧化物覆盖在试样表面,形成致密的Ti(OH)4-TiO2膜层和Zn(OH)2-ZnO 膜层[25],反应过程分别如式(3)、(4)、(5)、(6)所示。

钛无铬钝化所形成的钝化膜主要由锌的氧化物、氢氧化物和钛的氧化物、氢氧化物构成,钝化液成分不同,钝化膜的组成也不尽相同。钝化膜的氧化物层可有效隔绝空气、水分等与纯锌层的接触,起到保护纯锌层、增强镀件耐腐蚀性的作用。耐腐蚀性是钝化膜最重要的参数。

2 钛基钝化工艺的研究进展

钛基钝化的研究主要分为单一钛基钝化和钛杂化钝化两大类。所用钛基主要有硫酸钛、硫酸氧钛、三氯化钛、钛酸四正丁酯、氟钛酸、氟钛酸钾、氟钛酸铵等。研究者对钛基钝化液的研究集中在四价钛基。一般而言,四价钛钝化膜为无色,三价钛钝化膜呈现彩色。钝化膜的形成过程中,Zn 将Ti(IV)还原成Ti(III),钛钝化膜部分区域为彩色。四价钛盐为共价化合物,多易溶于水,水溶液中四价钛氧化物在热力学上是最稳定的[23],Ti(IV)在水溶液中易发生水解形成钛氧化物。可采用控制pH 或溶液螯合的方法抑制水解。

2.1 单一钛基钝化的研究进展

国内外研究者对钛基钝化膜的研究已经有相当长时间。早前研究者对钛基钝化膜的研究主要集中在单一钛基钝化膜。基本制备过程是:采用单一钛基添加成膜促进剂和氧化剂形成钝化液,采用浸涂方法形成钝化膜。钝化液pH 和钝化液的稳定性是影响钛钝化成膜的主要因素。

我国研究者对钛盐无铬钝化进行了大量研究,文献[26]提出以三氯化钛为钛基,加入NaF、苹果酸等配位剂制备钛钝化膜。康娟等[21]采用硫酸钛和双氧水制备钝化膜,将钝化液pH 控制在8 ~ 12 之间时,钝化效果最好,pH 过低或过高时,溶液中出现白色絮状物并不断向试样表面富集,钝化效果变差。单美华等[27]采用硫酸氧钛为钛基,配合双氧水制备钝化膜,所形成的钝化膜外观漂亮,防腐蚀性能好。左正忠等[28]采用三氯化钛、硫酸钛、硫酸氧钛为钛基,双氧水为螯合剂,制备彩色钝化膜,对比三种钛盐的成膜效果,发现膜层并不具备自修复性能。用钛盐配制钝化液时常用双氧水作螯合剂,双氧水与Ti4+螯合形成稳定的钛氧离子,抑制钛盐的水解。但双氧水易挥发,随着使用时间的延长,钝化效果降低甚至丧失。钛盐溶液中过氧化氢不稳定的问题是限制钛盐钝化处理技术进一步发展的瓶颈,研究者多采用添加剂来缓解双氧水的分解,但未能从根本上解决问题,进展也一直不大。

氟钛酸或氟钛酸盐溶于水后可在较宽的pH 范围内保持稳定且易成膜,如氟钛酸在1.0 ~ 5.2 的pH 范围内均稳定。研究者对氟钛酸盐成膜也进行了大量研究,发现氟钛酸盐钝化也可提高镀件的耐腐蚀性能。

文献[29]以氟钛酸盐为钛基,配合磷酸盐制备钝化液,控制钝化液pH 在1 ~ 5 之间,可在热镀锌表面制备一层无色钝化膜,有效提高材料耐腐蚀性。Masuda 等[30]采用氟钛酸铵单独配制溶液,该溶液在pH 1.5 ~ 2.8 之间保持稳定。氟钛酸根离子在水溶液中的水解反应如式(7):

pH 小于1.5 时,H+抑制反应往正方向移动,溶液保持稳定。但pH 为1.5 时钝化过程中Zn 腐蚀过快,钝化效果不理想,故钝化液pH 控制在2.5 ~ 5.0 为宜。王海霞等[31]采用氟钛酸为钛基、磷酸二氢锰为成膜促进剂,钝化液pH 控制在2.5 时钝化效果最优。

刘扬[32]以钛酸四正丁酯作为钛基,通过溶胶-凝胶法制备水溶性钛钝化液和非水溶性钛钝化液,分别研究了钛酸四丁酯用量、H+离子浓度、钝化时间等因素对成膜的影响。发现非水溶性的钛溶胶钝化膜的致密性比水溶性的好,耐腐蚀性能也更强,这可能与Ti(IV)在溶液中的状态有关,在非水性钛溶液中,Ti(IV)水解缩聚形成三维网状结构,膜层耐蚀性提高。

2.2 钛杂化钝化工艺的研究进展

与铬酸盐相比,单一钛钝化膜的防护性能较差,因为单一钛基钝化液在镀锌层表面形成的氧化物或者氢氧化物不够致密,水和空气可以很容易地通过这层氧化物而腐蚀锌层。所以研究者多采用钛基与其他缓蚀剂混合杂化钝化,起到协同封闭钝化膜的效果。最常见的有无机盐、植酸、硅烷偶联剂、聚合物等协同钝化。

2.2.1 钛基-无机杂化钝化的研究进展

张震等[33]采用氟硅酸盐、氟钛酸铵配合硝酸铈,通过先氟硅酸盐溶液钝化再氟钛酸铵溶液钝化的两步钝化法制得金黄色钝化膜,该钝化膜为P-Zn-Si-Ce-Ti 复合氧化物膜层。氟钛酸铵溶液钝化时,钝化液pH 控制在3.4 ~ 3.8。pH 小于3 时,对镀锌层表面有刻蚀作用,镀件表面凹凸不平,易导致镀锌层腐蚀过度;pH 大于4.0时,氟钛酸铵水解产生白色胶体状物。Hara 等[34]研究了硫酸钛与SiO2粒子混合在热镀锌表面制备钝化膜的过程,成膜过程为钛的氧化物与SiO2共同形成钝化膜。文献[35]采用氟钛酸、氟钛酸铵、硫酸氧钛等为钛基,与无机硅化合物混合,在热镀锌层表面制备钝化膜,有效提高了热镀锌层的耐腐蚀性。

Le Manchet 等[36]采用氟钛酸与氟锆酸复配制备钛锆钝化膜,研究磷酸锰的添加对成膜的影响,发现磷酸锰参与成膜,最终制得金黄色钝化膜。在工业生产过程中,氟钛酸与氟锆酸复配钝化已经用于铝合金的保护,钝化膜呈现出较低的腐蚀电流和极化电阻。如挪威的Alodine 2840 产品、我国Gaedolene D6800 产品,以氟钛酸和氟锆酸为原料配制钝化液,已经应用在铝及铝合金的无铬钝化上,但应用在热镀锌上的工艺不成熟。

2.2.2 钛基-有机物杂化钝化

钛基-有机钝化膜的成膜主要是在金属表面形成难溶性配合物薄膜或在金属表面形成一层封闭膜层,封闭氧化物之间的空隙和缺陷,起到耐腐蚀、抗氧化作用,并提高基体与钝化膜的黏附性,并且有些钝化膜呈现出自愈性。自愈性是指材料表面受到破坏后,具有自我修复的能力。姜瑞[37]将植酸引入Ti(SO4)2-H2O2钝化液中,在钝化过程中植酸参与成膜并有效地封闭氧化物形成的孔洞。分析认为,植酸参与成膜,形成植酸类物质,增强了镀锌件的耐腐蚀性和耐磨性,其耐蚀性与传统铬酸钝化相当。单宁酸的加入也可以起到与植酸同样的效果[38]。

Palanivel 等[39]提出,极薄的有机硅烷膜层也能提供相当于(甚至优于)铬酸盐氧化膜的耐蚀性,硅烷复合膜呈交联网状结构,随着烷基增多及烷基链增长,膜层耐蚀性增强。采用钛基和硅烷偶联剂杂化钝化,可提高钛钝化膜耐腐蚀性。叶鹏飞等[40]将硅烷偶联剂KH560、KH570 添加到含环氧丙烷、双氧水和氟钛酸的混合液中,发现所形成的钝化膜在腐蚀发生时,氟钛酸根离子水解产生TiO2颗粒,这些TiO2颗粒有效覆盖在金属与涂层之间的界面上,填充钝化膜表面因腐蚀而出现的裂纹和缝隙,这种自愈性能阻隔了腐蚀介质和锌层的离子交换,从而提高了材料的耐腐蚀性。

钛钝化液的配制过程中亦可加入高聚物,得到腐蚀性良好的钝化膜。Le Manchet 等[36]研究了在氟钛酸溶液中添加PVP(聚乙烯吡咯烷酮)和磷酸锰对钝化膜耐腐蚀性等性能的影响,发现添加PVP 的钝化试样耐腐性显著提高。PVP 在成膜过程中担当聚合电解质,促进有机-无机钝化膜的形成,并且PVP 作为高聚物,可以与锌和钛的氧化物-氢氧化物很好地结合,起到封闭的效果。他们还研究了磷酸锰对稳定pH 和成膜的影响,发现在低pH 时,钝化膜层发生变形,磷酸锰作为H 稳定剂,可维持钝化膜的稳定性。

钛杂化钝化可有效提高钝化膜的耐腐蚀性和其他性能,但无机物和有机物的引入也改变了钝化膜的一些性能(如外观、机械性能)或者钝化液的稳定性。

3 展望

我国研究者对热镀锌钛基钝化研究已经进行了大量工作,探索得到许多无铬钝化的工艺,给出了许多对钛无铬钝化工业化有指导意义的建议,但其工业化应用还存在着一些不足,主要表现在以下方面:

(1) 钝化膜外观。虽然热镀锌钛基钝化膜耐腐蚀性能可达到或超过六价铬钝化,但镀锌件钝化膜呈现的颜色有多种,比如无色、彩色、蓝色或者金黄色,而有些钝件却失去金属光泽。热镀锌工艺要求钝化膜为均一的金属光泽颜色。所以钛钝化膜的颜色是其今后的研究方向之一。

(2) 钝化液的稳定性。赵艳等[41]发现,采用钛盐配制钝化液时,随着钝化液的使用,溶液中会出现一些白色疏松的悬浮物质,钝化液逐渐失去原有的处理效果;王海霞[31]发现,氟钛酸钝化液放置一段时间后,镀锌件表面已不能被钝化膜完全覆盖,钝化液开始析出沉淀。所以维持钝化液的稳定性是产业化中最重要的工作之一。有研究[42]指出,添加一定量的F-不仅能提高钝化件的耐腐蚀性能,而且F-的存在对钝化液的恢复有一定的作用。

(3) 污染因素。在钝化液的应用过程中,废液的排放和对环境造成的二次污染也是研究者需要考虑的问题。如田飘飘等[43]采用氟钛酸混合KH585 与KH580 配制无铬钝化液,钝化膜机械性能都比较好,但氟钛酸是一种高毒性物质,所以并不符合无铬钝化的初衷。

4 结语

钛基钝化是热镀锌件无铬钝化的主要发展方向,钛基钝化技术取得了很大的进展,对环境的影响也比铬酸盐大大减少,是热镀锌铬酸盐钝化良好的替代工艺。相信经过研究者的不懈努力,一定能找到一条适合热镀锌行业的切实可行、效果好、成本低的无铬钝化工艺的工业化道路。

[1] TENCER M.Electrical conductivity of chromate conversion coating on electrodeposited zinc [J].Applied Surface Science, 2006, 252 (23): 8229-8234.

[2] 许乔喻, 孙霞.热浸镀锌层表面偏钒酸盐-氟锆酸复合转化膜的研究[J].电镀与涂饰, 2014, 33 (16): 685-689.

[3] ZHOU W Q, WANG J, SHENG L, et al.Preparation and corrosion behavior of environment friendly conversion coating formed on Zn-5%Al galvanized steel [J].Advanced Materials Research, 2013, 773: 429-434.

[4] KONG G, LIU L Y, LU J T, et al.Corrosion behavior of lanthanum-based conversion coating modified with citric acid on hot dip galvanized steel in aerated 1 M NaCl solution [J].Corrosion Science, 2011, 53 (4): 1621-1626.

[5] FOYET A, WU T H, KODENTSOV A, et al.Impedance evaluation of permeability and corrosion of Al-2024 aluminum alloy coated with a chromate free primer [J].Progress in Organic Coatings, 2009, 65 (2): 257-262.

[6] SMIT M A, HUNTER J A, SHARMAN J D B, et al.Effects of thermal and mechanical treatments on a titanium-based conversion coating for aluminium alloys [J].Corrosion Science, 2004, 46 (7): 1713-1727.

[7] SCHOUKENS I, VANDENDAEL I, DE STRYCKER J, et al.Effect of surface composition and microstructure of aluminised steel on the formation of titaniumbased conversion layer [J].Surface and Coatings Technology, 2013, 235: 628-636.

[8] SONG Y W, DONG K H, SHAN D Y, et al.Study of the formation process of titanium oxides containing micro arc oxidation film on Mg alloys [J].Applied Surface Science, 2014, 314: 888-895.

[9] HOSSEINI M, ASHASSI-SORKHABI H, GHIASVAND H A Y.Corrosion protection of electro-galvanized steel by green conversion coatings [J].Journal of Rare Earths, 2007, 25 (5): 537-543.

[10] YUAN M R, LU J T, KONG G, et al.Self healing ability of silicate conversion coatings on hot dip galvanized steels [J].Surface and Coatings Technology, 2011,205 (19): 4507-4513.

[11] HAMLAOUI Y, TIFOUTI L, PEDRAZA F.Corrosion behaviour of molybdate-phosphate-silicate coatings on galvanized steel [J].Corrosion Science, 2009, 51 (10):2455-2462.

[12] KONG G, LU J T, ZHANG S H, et al.A comparative study of molybdate/silane composite films on galvanized steel with different treatment processes [J].Surface and Coatings Technology, 2010, 205 (2): 545-550.

[13] KONG G, LU J T, WU H J.Post treatment of silane and cerium salt as chromate replacers on galvanized steel [J].Journal of Rare Earths, 2009, 27 (1): 164-168.

[14] ZHANG S H, KONG G, LU J T, et al.Growth behavior of lanthanum conversion coating on hot-dip galvanized steel [J].Surface and Coating Technology, 2014,259 (Part C): 654-659.

[15] YANG K H, GER M D, HWU W H, et al.Study of vanadium-based chemical conversion coating on the corrosion resistance of magnesium alloy [J].Materials Chemistry and Physics, 2007, 101 (2/3): 480-485.

[16] MATSUKAWA M, MAKINO K, SHIMAKURA T.Chemical conversion coating agent and surface-treated metal: US7510612 [P].2009-03-31.

[17] 吴海江, 卢锦堂.热镀锌钢表面硅烷/硅酸盐复合膜的耐蚀性能研究[J].功能材料, 2009, 40 (11): 1860-1863.

[18] 王雷, 刘常升, 安成强.镀锌板上丙烯酸树脂复合膜的制备和表征[J].腐蚀科学与防护技术, 2012, 24 (3): 204-208.

[19] RAJENDRAN S, APPARAO B V, PALANISWAMY N.Synergistic and antagonistic effects existing among polyacrylamide, phenyl phosphonate and Zn2+on the inhibition of corrosion of mild steel in a neutral aqueous environment [J].Electrochimica Acta, 1998, 44 (2/3): 533-537.

[20] VAKILI H, RAMEZANZADEH B, AMINI R.The corrosion performance and adhesion properties of the epoxy coating applied on the steel substrates treated by cerium-based conversion coatings [J].Corrosion Science, 2015, 94: 466-475.

[21] 康娟, 郭瑞光, 冯强.钢铁表面钛盐化学转化膜研究[J].纺织高校基础科学学报, 2006, 19 (4): 381-384.

[22] SAARIMAA V, KAUPPINEN E, MARKKULA A, et al.Microscale distribution of Ti-Based conversion layer on hot dip galvanized steel [J].Surface and Coatings Technology, 2012, 206 (19/20): 4173-4179.

[23] 间宫富士雄.金属的化学转化处理[M].刘俊哲, 译.北京: 化学工业出版社, 1987: 145-157.

[24] 白新德.核材料化学[M].北京: 化学工业出版社, 2007: 285-293.

[25] 卢燕平, 屈祖玉.镀锌层低铬钝化膜的改性与耐蚀性研究[J].材料保护, 2003, 36 (4): 35-37.

[26] 常熟华冶薄板有限公司.连续热浸镀锌钢板用的无铬钝化液: 200810244312.1 [P].2009-04-29.

[27] 单美华, 郭瑞光, 马建青.锌片表面钛盐转化膜的制备及其性能[J].材料保护, 2011, 44 (8): 38-40.

[28] 左正忠, 崔萍, 宋文超, 等.镀锌层钛盐钝化的研究[J].电镀与精饰, 2010, 32 (11): 9-12.

[29] BROUWER J-W, KRÖMER J, HAMACHER M, et al.Zr-/Ti-containing phosphating solution for passivation of metal composite surfaces: US8956468 [P].2012-07-12.

[30] MASUDA Y, SEO W S, KOUMOTO K.Deposition mechanism of anatase TiO2from an aqueous solution and its site-selective deposition [J].Solid State Ionics,2004, 172 (1/2/3/4): 283-288.

[31] 王海霞.热浸镀锌层氟钛酸转化膜的研究[D].广州: 华南理工大学, 2014: 21-51.

[32] 刘扬.镀锌层表面钛溶胶钝化膜的制备及其性能研究[D].南京: 南京航空航天大学, 2012: 22-50.

[33] 张震, 郭瑞光.氟硅酸盐/氟钛酸铵封闭铈盐转化膜的耐蚀性能[J].材料保护, 2014, 47 (6): 17-19.

[34] HARA M, ICHINO R, OKIDO M, et al.Corrosion protection property of colloidal silicate film on galvanized steel [J].Surface and Coatings Technology, 2003,169/170: 679-681.

[35] 攀钢集团钢铁钒钛股份有限公司, 攀钢集团研究院有限公司, 攀钢集团攀枝花钢铁研究院有限公司, 等.一种无铬钝化液及热镀锌金属材料:201010249048.8 [P].2012-03-14.

[36] LE MANCHET S, LANDOULSI J, RICHARD C, et al.Study of a chromium-free treatment on hot-dip galvanized steel: electrochemical behaviour and performance in a saline medium [J].Surface and Coatings Technology, 2010, 205 (2): 475-482.

[37] 姜瑞.热浸镀锌层钛盐转化膜的研究[D].广州: 华南理工大学, 2010: 39-57.

[38] 许哲峰, 梅东生, 刘常升, 等.热镀锌板表面单宁酸-H2TiF6/SiO2复合涂层的防腐性能研究[J].四川大学学报: 工程科学版, 2011, 43 (2): 197-201.

[39] PALANIVEL V, ZHU D Q, VAN OOIJ W J.Nanoparticle-filled silane films as chromate replacements for aluminum alloys [J].Progress in Organic Coatings,2003, 47 (3/4): 384-392.

[40] 叶鹏飞, 徐丽萍, 张振海, 等.镀锌钢板表面有机硅烷-氟钛酸复合钝化膜的耐蚀性能及成膜、耐蚀机理[J].材料保护, 2013, 46 (6): 4-7.

[41] 赵艳, 郭瑞光, 姚倩, 等.热浸镀锌层表面钛盐转化处理的研究[J].表面技术, 2012, 41 (2): 70-73.

[42] 姚晨岚, 李金花, 周保学.三价铬蓝白钝化液性能的恢复[J].电镀与涂饰, 2009, 28 (12): 39-42.

[43] 田飘飘, 张振海, 徐丽萍, 等.氟钛酸改性复合有机硅烷钝化膜及膜层性能研究[J].表面技术, 2013, 42 (3): 33-37.