基于动力学特性的管道系统振动分析与控制*

2015-12-26徐仁军曹马林史蓓君

徐仁军 曹马林 史蓓君 刘 麟

(1. 江苏省特种设备安全监督检验研究院常州分院;2.江苏梅兰化工有限公司;3.常州大学)

基于动力学特性的管道系统振动分析与控制*

徐仁军**1曹马林2史蓓君3刘 麟3

(1. 江苏省特种设备安全监督检验研究院常州分院;2.江苏梅兰化工有限公司;3.常州大学)

采用振动和动态信号测试分析系统对炼油加氢装置分馏塔进料加热炉入口管道系统进行了振动特性试验,得到了管系的主要激振频率和管系横向振动峰值的分布情况。基于振动测试结果,通过数值分析方法对管系的动力学特性进行了评估。结果表明,管系刚性不足导致的一阶固有频率与激振频率重合是引起管系振动的主要原因。在此基础上提出了改造措施并进行评估和现场应用,最终使管系的横向振动峰值降低至允许的安全范围之内。所得的试验数据和评价结果对大型复杂管系的设计、改造和日常维护管理具有指导意义。

分馏塔 管道 动力学特性 振动分析

管道作为物料输送的主体设备在流程工业装置中占据着重要的地位。管道的强烈振动会使管道与附件以及管道之间连接处等部位发生磨损、松动,使管道和支吊架产生疲劳,甚至发生断裂,轻则引起泄漏,重则会由于管道破裂而引发严重的安全事故。某化工企业加氢装置进料加热炉为单排管双面辐射水平管立式炉,入口管道设计压力为17.3MPa,设计温度为450℃,介质分两管程从辐射段上部进入加热炉,经加热后从辐射室下部出加热炉。由于管道走向复杂,有多个弯头,装置在运行过程中存在管线不同程度的横向振动问题,其中以加热炉入口管线振动最为严重。

采用CRAS振动和动态信号测试分析系统对入口管系进行了振动频率测试,通过数值分析方法对管系动力学特征进行了评估,分析引起管系剧烈振动的主要原因,在此基础上提出了管系的改造措施,并进行了管系动力学特征评估。

1 管道横向振动运动微分方程

假设管道内流体不可压缩,对管道横向建模[1],则有:

(1)

式中E——管道材料弹性模量;

I——管道横截面惯性矩;

L——管道长度;

m——管道单位长度的质量;

M——液体单位长度的质量;

U——管道内流体流速。

假设边界条件为两边固支,则δ(0)=δ(l)=0,得管道横向自由振动方程为:

(2)

文献[2]基于Timoshenko梁模型采用传递矩阵法计算了固液耦合条件下周期管路结构的弯曲振动能带结构和传输特性;文献[3]根据hamilton变分原理,建立了两端固定的管道流固耦合振动的控制方程,用幂级数近似管道的振型模型,求得方程的解析解;文献[4]将输液动力管道简化为梁模型,建立管道的侧向振动微分方程,研究管道的动力特性;文献[5]采用Timoshenko梁模型提出了求解多跨管道流固耦合振动的波动方程,结合散射模型,得到了多跨管道流固耦合振动的频率特征方程;文献[6]研究了两端弹性支承的输流管道横向振动的动力学特性。

上述文献都是对较为简单的管道模型进行动力学特性的求解分析,而对于实际的流体输送管道,因管道上带有支吊架、阀门及仪表等各种附件,且管线走向复杂,通过上述方程对其进行求解存在较大困难。笔者采用了CAESARⅡ管道有限元分析软件,对管道系统进行动力学特征的研究,分析引起管道横向振动的主要原因,并提出应对措施。

2 管道系统动力学特征分析

2.1管道系统的模态分析

2.1.1管系振动特性测试与分析

采用安正CRAS振动和动态信号测试分析系统对入口管系横向振动剧烈部分进行了振动特性试验。测试的方法是将两个加速度传感器相互垂直放置在管道待测点进行数据采集和分析,得到振动频率和振动能量之间的关系。由采集分析结果可知,管系的振动频率主要有1.21、2.40、3.55、5.91Hz,其中1.21Hz的激振能量最大,为管系振动的主频率,其余3个频率的激振能量随着振动频率的升高而逐渐降低。

2.1.2管道系统的模态分析

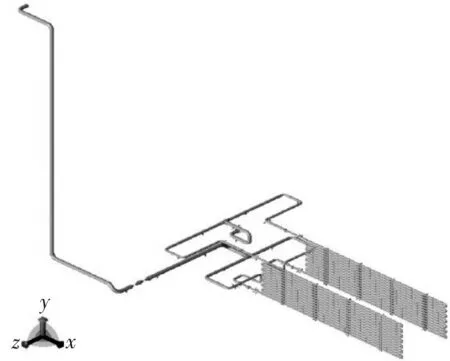

应用有限元分析软件建立管道模型,整套装置管系进出口分别连接在泵和反应器上,将管系两端分别设置为固定端并依据计算添加初始位移。在管道中有许多管托类吊架,有固定、滑动或导向型,对其应按照管道约束方式进行相应的x、y、z轴的约束,对于恒力弹簧支吊架,在CEASAR II的Hangers库中可以对其进行相应的设置。已知管道材料密度、单元体积和重力加速度可实现管道重力的加载;保温材料(硅酸镁铝类材料)可以通过软件进行添加;管中气液两相混合物介质质量不可忽略,其密度为900kg/m3。管系统的温度和压力边界条件即为现场的温度和压力条件。假设管道内外壁没有温度差。管道系统中的阀门和法兰均简化为刚体进行计算,其质量可从CEASAR II的Flanges和Valves库中选择并添加。建好后的管道系统有限元模型如图1所示。

图1 管道系统有限元模型图

在对管系进行模态分析之前,为确保管道能够在静态承载条件下正常工作,首先分别对管系进行一次应力和二次应力校核。一次应力是由所加载荷引起的正应力和剪应力的总称,它必须满足内、外部力和力矩的平衡法则,其基本特征是具有非自限性,一次应力校核的目的是为了防止管系的强度失效;二次应力是管系由于变形约束所产生的正应力和剪应力的总称,它本身不直接与外力平衡,其特征是具有自限性,二次应力校核的主要目的是为了防止管系的疲劳失效。校核结果表明,管道系一次应力、二次应力均远小于其各自的许用应力,故管系在静态承载条件下可以正常工作。由于现场管系的横向振动属于低频振动,故只对管系进行低阶模态分析。管系模态分析得到的前四阶固有频率分别为1.25、1.93、2.58、2.96Hz,可以看出:管系的低阶固有频率较小且比较密集,其原因是管系走向较为复杂,支撑分布不是很合理,导致管系刚性较差。

2.2管道系统的谐波分析

入口管系对动态载荷和同等大小的静态载荷的响应有本质区别,动态载荷随时间快速变化,无法及时将载荷在管系内部分配,力和力矩的不恒定导致管系内部产生不平衡,进而引起了管系的横向振动。这类载荷的特性曲线是在一个固定的时间周期内,载荷以谐波曲线的形式在某一范围内变化方向或大小。

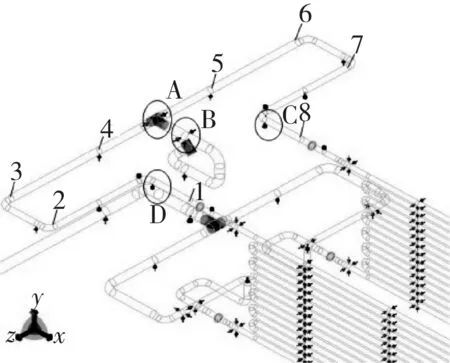

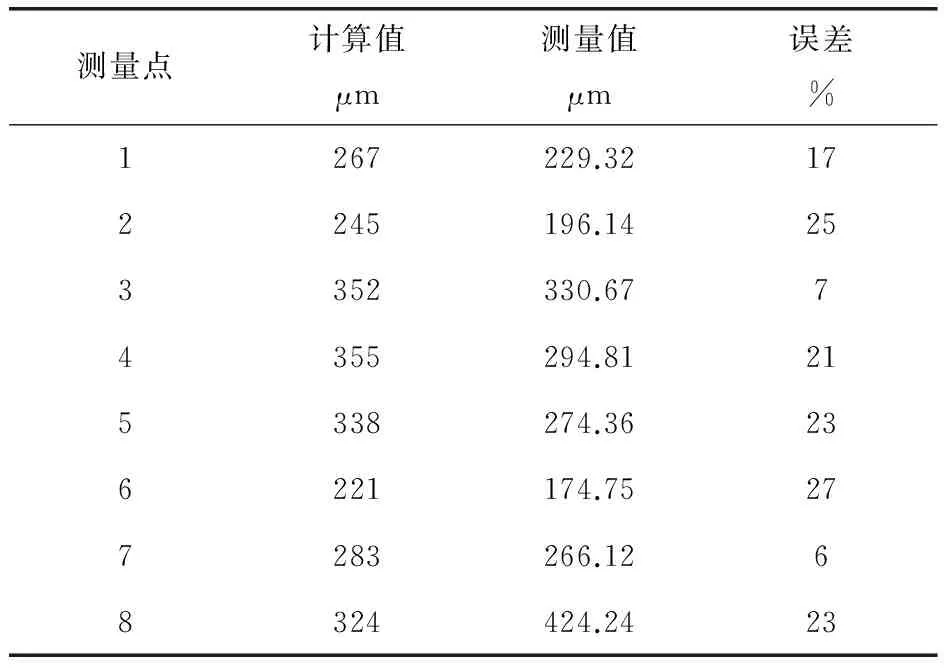

采用CAESARⅡ有限元分析软件对入口管系的横向振动进行谐波分析,以评价管系在动态载荷作用下的振动情况,管系的动态激振载荷主要由流体在流经管道时的压力脉动产生,压力脉动的计算依据文献[7]进行。各测试点位置如图2所示,表1为入口管线在激振载荷的作用下,振动较为剧烈的几个节点的横向振动最大位移。

图2 测试点示意图表1 压力脉动下测试点的横向最大位移

测量点计算值μm测量值μm误差%1267229.32172245196.14253352330.6774355294.81215338274.36236221174.75277283266.1268324424.2423

由表1可知,3、4、5、8这4个节点入口管系振动较为剧烈,横向最大振幅较大,这与现场测试结果基本一致,尤其是测试点3和8,其振动最大幅值已分别达到330.67、424.24μm。数值模拟结果与测试结果基本一致,但数值总体偏大。产生误差的原因:一方面是模拟支吊架参数是以支吊架铭牌参数为准,可能与实际情况有偏差;另一方面,在数值分析过程中将支撑管系的钢结构平台作为刚体来考虑,未考虑其对管系整体振动性能的影响。根据美国普渡压缩机协会对管道振动的振幅的要求[8],一般频率低于10Hz的双振幅要低于100μm,根据现场测量和有限元计算结果,入口管系的振动已超过设计标准,入口管系部分管道处于危险状态,必须对其进行处理。

3 管系振动原因分析与振动控制

3.1管系振动原因分析

管系是一个弹性系统,当管系结构的固有频率与激振频率接近时就会发生结构共振。入口管系支吊架设计不合理,导致管道刚度较低,其一阶固有频率为1.25Hz,而管系激振频率试验测得的管道最大能量激振频率为1.21Hz,其与管系的一阶固有频率差值仅为4.17%,满足引起管系共振的条件。与此同时,管道振动也是一种典型的流固耦合振动[9],入口管线靠近球阀部位的弯头较多且距离很短,易使流体对管道产生冲击,管道振动反过来也会影响流体流动,从而进一步加剧入口管系的振动。图3为一阶振型图,其振型主要表现为由入口经过球阀一分二后的管道在水平面内前后摆动。左右两边对称的管道振动幅度最大,这也与计算模拟的结果和现场实际相符合。

图3 管系一阶振型图

3.2管系减振措施

根据管系模态分析结果可知,入口管系的低阶固有频率数值较低且较为密集,其一阶固有频率为1.25Hz,说明管道的刚性较差。因此,应对其调整约束方式,增加入口管系刚性,进而提高管道系统的低阶固有频率,但在调整管道约束时应当注意避免管道一次、二次应力超标。

根据管系实际的结构形式及其动力学特性分析结果,对入口管系的具体改造方案如下:

a. 增加导向约束。入口管线在工作时,流体在流经管道弯头、三通及阀门等节点,压力脉动将对管道产生冲击进而引发管道的横向振动。因此,在入口管系位置A增加一个z方向约束导向支架,在位置B添加一个沿管道方向的导向约束(图2)。位置A和B的两个导向约束可以使管道在增加入口管系刚度的前提下,不约束管道因受热而产生的轴向位移,从而有效避免了管道的一次、二次应力超标。

b. 安装液压阻尼器。液压阻尼器是利用充满液压油的液压缸,通过阻尼控制阀的作用,在液压缸两腔产生压力差,从而对负载产生阻尼力,吸收负载振动,防止设备共振。由入口管系现场测试和有限元模拟结果可知,管系在位置1和8处具有较大的振幅,因此在图2的C、D处安装对称的两对液压阻尼器,以吸收压力脉动产生的较大能量,从而有效减轻管系的振动。

3.3管系改造后动力学特性分析

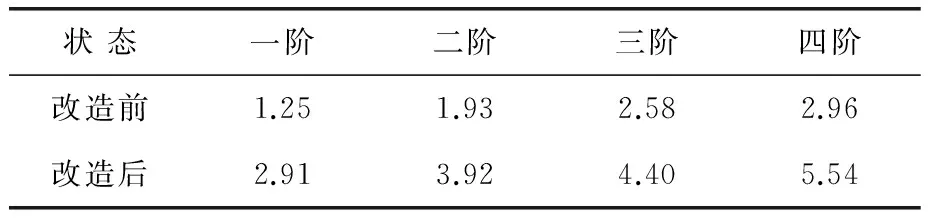

通过有限元对管系进行模态分析可知,入口管系改造后的一次、二次应力校核与改造前基本一致,说明管系在静态承载条件下可正常工作。表2为入口管系改造前后的固有频率对比,可以看出添加导向约束后,管系的刚性明显增加,其低阶固有频率也有了明显提高,其中引起管系振动的一阶固有频率从1.25Hz提高到2.91Hz,远离了激振能量最大的激振频率(1.20Hz)。

表2 入口管系改造前后固有频率对比 Hz

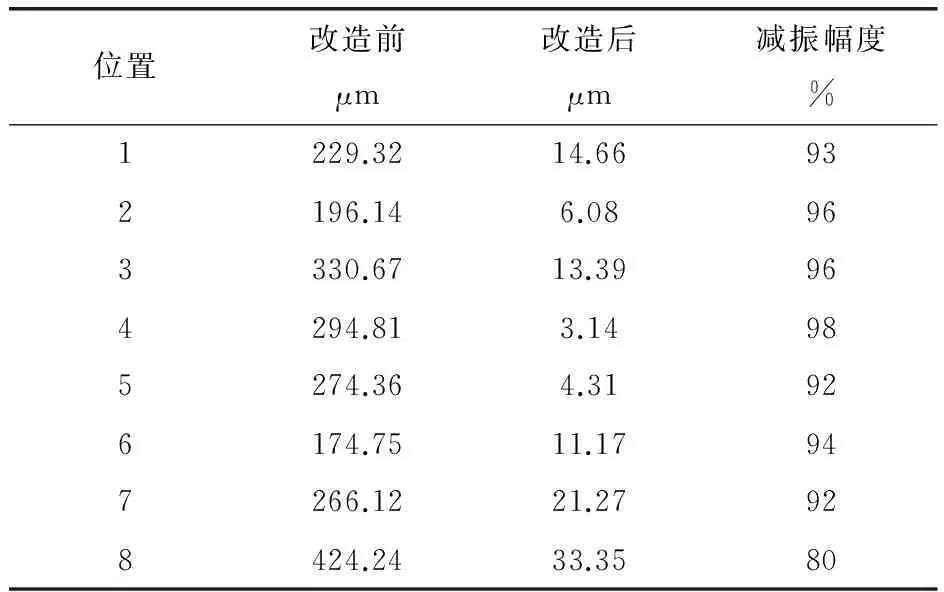

对改造后的管系进行现场振动测试,入口管系改造前后的横向振动位移对比见表3。由表3可知,管系在改造后其横向振动位移有了明显降低,横向振动位移最大的8点处,其振动位移由424.24μm降低至33.35μm,下降幅度约为80%。加热炉入口管道2和6处横向振动位移较小,分别由196.14μm和174.75μm下降到了6.08μm和11.17μm,下降幅度分别约为96%和94%。改造之后,入口管系的横向振动峰的最大值都降到了100μm以下,符合美国普度压缩机协会提供的管道振动许用标准要求,说明改造方案是有效的。由此可知,入口管系添加导向约束后,其一阶固有频率增大,远离了引起管系振动的激振频率,此外,在横向振幅较大的位置3处添加的管道阻尼器虽为柔性支撑,不会改变原有系统的刚度,但其没有运动空程,能够有效吸收管系大振幅振动能量,进而更为有效减小管系的振动。

表3 入口管系改造前后横向振动峰值对比

4 结束语

通过对管系动力学特性的评估,可知管系振动已超过了所允许的振幅标准,必须对其进行改造。引起入口管系振动严重的主要原因是管系自身刚性较低,其一阶固有频率与管系激振频率较为接近,从而导致了管系的剧烈振动。在管系适当位置添加导向约束支架来增加管系刚性,提高管系的一阶固有频率;在管系横向振动峰值较大的部位安装阻尼器吸收管系大幅振动能量来控制管系的振动。通过数值分析结果并将改造措施应用于现场实际,结果表明改造措施是有效的。

[1] 黄益民, 葛森,吴炜,等. 不同支撑刚度对输流管道系统动力学特性完整性影响[J]. 振动与冲击, 2013, 32(7): 165~168.

[2] Shen H J, Wen J H. Flexural Vibration Property of Periodic Pipe System Conveying Fluid Based on Timoshenko Beam Equation[J]. ACTA Physica Sinica, 2009, 58(12): 8357~8363.

[3] 李宝辉, 高行山,刘永寿,等. 两端固支输流管道流固耦合振动的稳定性分析[J]. 机械设计与制造, 2010, (2): 105~108.

[4] 刘玲, 陆建辉,赵增奎. 输液管道动态稳定性研究[J]. 振动、测试与诊断, 2005, 25(1): 51~55.

[5] 李宝辉, 高行山,刘永寿,等. 多跨管道流固耦合振动的波传播解法[J]. 固体力学学报, 2010, 31(1): 67~84.

[6] 包日东, 冯颖, 毕文军. 弹性支承输流管道的动力学特性[J]. 机械设计与制造, 2010, (3): 129~131.

[7] 李鹤, 杨铎,闻邦椿,等. 大型压缩机管道系统振动现场测试与控制[J]. 振动与冲击, 2007, 26(4): 158~160.

[8] 韩省亮,张明益,陈朝晖,等.压缩机管道振动的控制标准[J],压缩机技术,2010,(2):14~16.

[9] Shi N T, Ju J S. Dynamic Buckling Analysis on Fluid-Solid Coupling of Large Liquid Storage Tank[J]. Sensor Letters, 2012, (10): 131~137.

*江苏省高校科研产业化推进工程项目(JH10-52)。

**徐仁军,男,1969年12月生,工程师。江苏省常州市,213200。

TQ051.21

B

0254-6094(2015)02-0278-04

2014-09-11)