木屑颗粒燃料冷态压缩成型参数试验研究*

2015-12-26马爱纯陈宗威欧俭平魏永春

马爱纯,陈宗威,欧俭平,魏永春

(中南大学能源科学与工程学院,长沙 410083)

木屑颗粒燃料冷态压缩成型参数试验研究*

马爱纯,陈宗威†,欧俭平,魏永春

(中南大学能源科学与工程学院,长沙 410083)

对杉木屑进行不同成型直径、含水率及压缩速度条件下的冷态压缩成型试验,分析多个影响因素对木屑成型试样的松弛密度、抗压强度及比能耗的影响。通过单因素影响试验分析表明,在含水率为16%和成型直径为10~12 mm时能获得较好的成型参数,压缩速度为40 mm/min时,可获得较大的松弛密度和抗压强度,但比能耗相对较大。通过设计三因素三水平正交试验,运用多指标综合加权评分法对试验结果进行分析,权重系数综合考虑松弛密度、抗压强度和比能耗的重要与次要程度,结果表明:木屑最佳成型因素水平组合为成型直径10 mm、含水率16%、压缩速度40 mm/min,此时木屑试样松弛密度、抗压强度和比能耗分别为0.91 g/cm3、315 N和30.20 J/g,综合加权评分值最高。

杉木屑;压缩成型;松弛密度;抗压强度;比能耗;正交试验

0 引 言

生物质成型燃料具有体积小,密度大,储运方便,燃烧持续稳定、周期长、燃烧效率高等优点[1]。生物质成型燃料多种多样,其中木屑成型燃料属于应用较广的生物质成型燃料之一。成型技术按成型工艺主要分为冷压成型、热压成型和碳化成型,其中冷压成型是生物质能重要的利用技术之一,也是其他利用方式的基础[2]。由于影响生物质成型效果的因素繁多,如何选取最佳成型条件对生物质成型效果至关重要,对此,各国学者们开展了大量的研究[3-13]。董磊等[9]对影响木屑成型的主要因素(含水率)进行了分析和试验,并通过成型试验发现最佳含水率为0.15~0.18。胡建军等[2]对秸秆颗粒进行了成型试验研究,研究发现压缩速度取值40 mm/min可达到最佳成型参数。国内外研究主要集中于木屑原料粒度大小、含水率、压力大小、压缩速度等对成型松弛密度、抗压性、抗跌碎性、抗渗水性等的影响,对于生物质成型时比能耗研究较少。生物质成型燃料的经济指标包括能源成本、加工费用、销售收入等方面,比能耗是指生物质压缩成型时能耗的大小(即能耗数值与质量之比),影响着经济指标中的加工费用环节,是评价生物质压缩成型成本的重要指标之一。本文加入成型比能耗作为评价指标之一,选取成型直径、含水率及压缩速度作为影响参数,研究其对杉木屑的松弛密度、抗压强度及比能耗的影响规律。

1 试验设备及方法

1.1 试验材料及设备

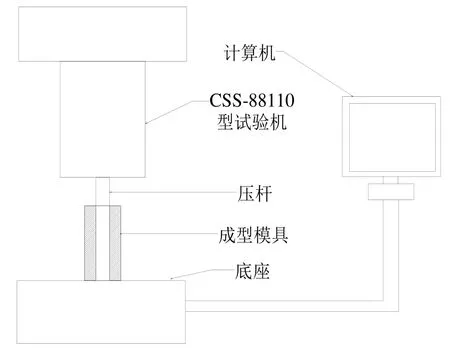

采用FN101-2型鼓风干燥箱(控温范围0℃~300℃,连续可调)将木屑原料加热至103 ± 2℃进行烘干,计算出初始含水率,然后运用干燥箱和小喷壶将含水率调配至12%、16%、18%三个水平,分别用密封袋封存好备用。加压设备为CSS-88100型万能试验机,液压驱动,压缩速度可调,试验机连接计算机设备,可自动采集压力、位移等参数。其余设备包括:直径为10 mm、12 mm、14 mm的成型模具;BL-2200H型电子称,最小读数为0.01 g;游标卡尺,精度为0.01 mm。压缩试验装置图和示意图分别如图1和图2所示。

图1 压缩试验装置图Fig. 1 Equipment of compression experiment

图2 压缩试验示意图Fig. 2 Diagram of compression experiment

1.2 试验方法

试验时,将预先配备好含水率的木屑加入到模具中,用压杆捣实,放入到压力机下进行压缩,根据调试,试验压缩位移和压力的范围分别为44~47.5 mm和15~30 kN时能保证木屑较好成型。试验开始时将数据设定好,当压力达到设定值时停止试验,保持3~5 min后将压缩好的木屑成型试样取出,试验成型模具和成型试样如图3所示。将成型好的成型试样自然风干24 h,然后在压力机上进行抗压试验,得出抗压曲线。每组试验重复5次,结果取平均值。

图3 试验模具与成型试样Fig. 3 The test mold and molded samples

1.3 评价指标的确定

试验评价指标有松弛密度、抗压强度和比能耗。首先将自然风干24 h后的成型试样测量其质量及体积算出松弛密度,计算公式如式(1)。

式中,ρ为松弛密度,g/cm3;m为成型试样质量,g;d为成型直径,cm;L为成型试样长度,cm。然后在抗压试验中选取成型试样破碎时的压力值作为抗压强度(P,N)指标。最后,运用Matlab数据处理软件对各压缩成型曲线进行拟合,拟合出压缩位移(x,m)与压缩压力(F,kN)的关系函数,积分求出对应能耗大小,求出每次试验的比能耗(E,J/g),其计算公式如式(2)所示。

2 单因素影响试验结果及分析

2.1 试验方案

将成型直径、含水率及压缩速度作为试验因素,分别记为A、B、C,各因素取三个水平,选取成型直径10 mm、含水率16%、压缩速度20 mm/min为基准值进行单因素影响试验,试验方案如表1所示。

表1 试验方案Table 1 Test program

2.2 含水率的影响试验

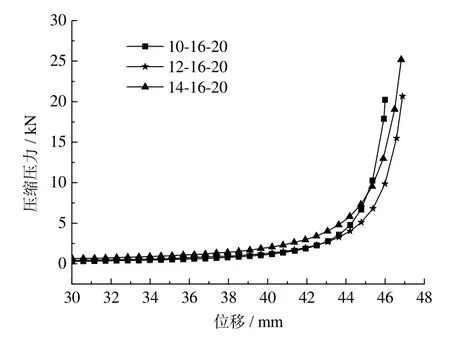

不同含水率压缩成型时压力和位移的关系曲线和对应的抗压试验曲线分别如图4和图5所示。图中10-12-20表示成型直径为10 mm,含水率为12%,压缩速度为20 mm/min,其余表示类似。由图4压缩成型曲线可知,不同条件下木屑成型曲线基本类似。当压缩位移为0~30 mm时,压力几乎无明显变化,且接近于0(图略),此为松散阶段,当压缩量大于30 mm时,随着压缩位移的增大压力呈指数型增长,此为过渡阶段,压力增长逐渐明显。在压紧阶段,物料开始发生塑性变形,粒子间更加紧密接触互相啮合,此时微小的压缩量即需很大的压力。由图还可看出,含水率越高达到相同压缩位移时所需压力越大,在压紧阶段尤为明显,说明此时过高的含水已经成为粒子间相互结合的阻碍,试验中还发现当含水率为20%时,木屑难以成型或成型后极易松散。

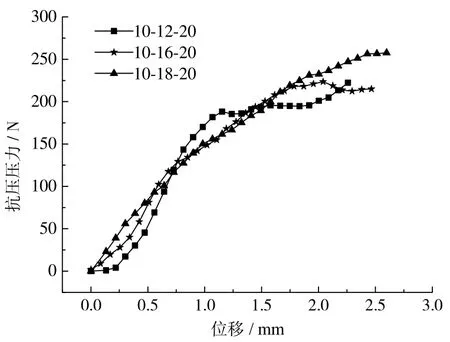

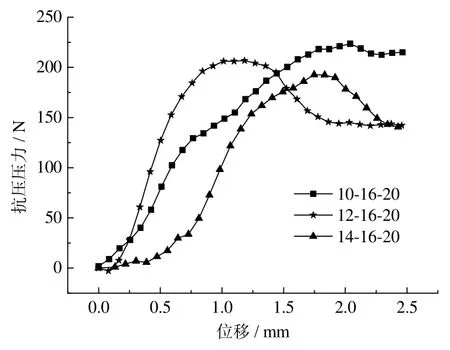

从图5抗压曲线可知,随着压力的增加压缩位移逐渐增加,达到某个极限压力时,试样破碎,此时压力略有减小,随后较小的压力增加能导致较大的压缩位移。10-12-20和10-16-20成型试样在压力分别约为190 N和220 N时发生破碎,10-18-20抗压曲线图中成型试样破碎点不明显,根据试验观测得知发生破碎瞬间的压力值为160 N。

图4 不同含水率时压缩成型曲线Fig. 4 Compression molding curve with different moisture contents

图5 不同含水率时抗压曲线Fig. 5 Compression curve with different moisture contents

通过对曲线的拟合,发现压缩成型时压力和位移关系曲线符合指数规律,其表达式为:

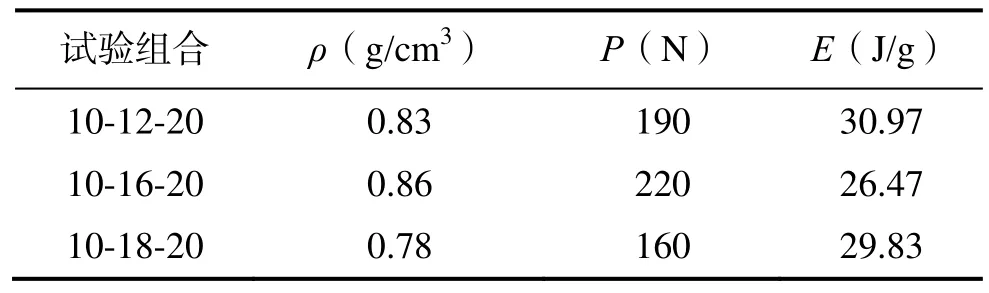

其中,a、b、c、d为试验系数,将拟合后的关系式代入式(2)中求出比能耗。三个评价指标值汇总如表2所示,由表可知,含水率为16%时木屑成型试样松弛密度最大,抗压能力最好,比能耗也最小,三个指标均达到最优。含水率为18%时,密度最小,抗压能力也最差,比能耗也较高,所以含水率取值不宜超过18%,而含水率为12%时,比能耗最大,密度和抗压能力与含水率为16%相比也略有下降。所以含水率取值在16%时成型参数最佳。

表2 不同含水率试样成型参数Table 2 Molding parameters with different moisture content

2.3 成型直径的影响试验

不同成型直径时压力和位移关系曲线及对应的抗压试验曲线分别如图6和图7所示。

图6 不同成型直径时压缩成型曲线Fig. 6 Compression molding curve with different molding diameters

图7 不同成型直径时抗压曲线Fig. 7 Compression curve with different molding diameters

由图6可观察到,在压缩位移约为45 mm之前,直径越大,获得相同的压缩位移所需压力也越大,但压缩45 mm之后,成型直径越小的压力随位移变化增速越快,此时在相同的压缩位移时直径越小所需压力反而越大,说明直径越小,木屑颗粒间紧凑的速度也越快,压力变化增速也就越快。

图7显示三条曲线破碎点明显。各成型试样抗压强度、松弛密度及比能耗结果如表3所示,由表3可知,抗压能力随着成型直径的增大而减小,木屑成型试样松弛密度受成型直径的影响不大,三种成型直径下松弛密度相差不大。而比能耗则随着成型直径的增大逐渐增大,所以试样成型直径为10~12 mm时能获得较好的成型参数。

表3 不同成型直径试样成型参数Table 3 Molding parameters with different molding diameters

2.4 压缩速度的影响试验

不同压缩速度时压力和位移关系曲线及对应的抗压试验曲线分别如图8和图9所示。

图8 不同压缩速度时压缩成型曲线Fig. 8 Compression molding curve with different compression speeds

图9 不同压缩速度时抗压曲线Fig. 9 Compression curve with different compression speeds

由图8可知,过渡阶段三条曲线基本重合,在压紧阶段达到相同压缩位移时,压缩速度为60 mm/min时所需的压力最大,40 mm/min时最小。从图9可知,10-16-20和10-16-40成型试样破碎点明显,而10-16-60破碎点不明显。各成型试样抗压强度、松弛密度及比能耗结果如表4所示。由表4可知,木屑成型试样在压缩速度为40 mm/min时抗压能力最好,松弛密度最大,但对应的比能耗也最大。

表4 不同压缩速度试样成型参数Table 4 Molding parameters with different compression speed

综上,含水率、成型直径和压缩速度对木屑成型试样的松弛密度、抗压强度、比能耗的影响规律较为复杂,需要进一步分析。

3 正交试验结果及分析

为找出木屑成型参数的最优组合,设计三因素三水平正交试验。为确定试验最优水平组合,运用综合加权平均法对多指标试验结果进行处理[14]。参考北京市地方标准对于生物质成型燃料的成型指标的重要与次重要程度进行区分[15],确定各项权重为:松弛密度0.40,抗压强度0.40,比能耗0.20。试验以评分值越大越好为准则,松弛密度、抗压强度的观测值即为试验值,比能耗观测值为比能耗指标中最大值与试验值之差。

第g号试验条件综合加权评分值Yg*按式(4)进行计算。

式中,Wk为权重系数,(Yg)'k为第g号试验k项试验指标的无量纲评分值,按式(5)进行计算:

式中,(Yg)k为第g号试验k项试验指标观测值,(Ymax)k和(Ymin)k分别表示第k项试验指标中最大值和最小值。

计算得出正交试验结果及分析分别如表5和表6所示。

表5中列出了各因素对应的3个水平的松弛密度、抗压强度、比能耗和综合加权评分值。表6列出了各因素的极差、影响因素主次顺序及综合加权评分值分析结果。由表6可知影响木屑成型试样松弛密度因素主次顺序为含水率、成型直径、压缩速度,其最优水平为B2A1C2;影响抗压强度因素主次顺序为压缩速度、含水率、成型直径,其最优水平为C2B2A1;影响比能耗因素主次顺序为压缩速度、含水率、成型直径,其最优水平为C1B2A1。由综合加权评分值分析可知,综合考虑三个试验评价指标,最优组合为B2C2A1,即表5中试验2号,成型直径10 mm、含水率16%、压缩速度40 mm/min,此时木屑试样松弛密度达到最大0.91 g/cm3,抗压强度达到最大315 N,比能耗接近最小30.20 J/g,综合加权评分值最高。本研究得到的最佳含水率为16%,与文献[9]的最优含水率范围15%~18%基本一致,最佳压缩速度40 mm/min,也与文献[2]结论一致。

表5 正交试验结果Table 5 Results of orthogonal tests

表6 正交试验结果分析Table 6 Analysis of orthogonal tests results

4 结 论

(1)单因素影响试验发现,含水率为16%时成型参数最佳,成型直径为10~12 mm时能获得较好的成型参数,压缩速度为40 mm/min时,可获得非常大的松弛密度和抗压强度,但比能耗相对较大。

(2)正交试验结果发现,综合考虑松弛密度、抗压强度及比能耗,运用多指标综合加权评分法分析,最优水平组合为成型直径10 mm、含水率16%、压缩速度40 mm/min,此时木屑试样松弛密度为0.91 g/cm3,抗压强度为315 N,比能耗为30.20 J/g,综合加权评分值最高。

[1] 陈汉平,李斌,杨海平,等. 生物质燃烧技术现状与展望[J]. 工业锅炉,2009,(5): 1-7.

[2] 胡建军,雷廷宙,何晓峰,等. 小麦秸秆颗粒燃料冷态压缩成型参数实验研究[J]. 太阳能学报,2008,29(2): 241-245.

[3] 孙桂涛. 生物质冷态固化成型试验研究[D]. 哈尔滨:哈尔滨理工大学,2012.

[4] 刘丽媛. 生物质成型工艺及其燃烧性能试验研究与分析[D]. 济南: 山东大学,2012.

[5] 盛奎川,钱湘群,吴杰. 切碎棉杆高密度压缩成型的试验研究[J]. 浙江大学学报(农业与生命科学版),2003,29(2): 139-142.

[6] 侯鹏程,武佩,马彦华. 生物质固体燃料固化成型影响因素分析[J]. 农业技术与装备,2013,(258): 4-6.

[7] Kaliyan N,Morey R V. Factors affecting strength and durability of densified biomass products[J]. Biosystems Engineering,2009,33(3): 337-359.

[8] 李在峰,胡建军,何晓峰,等. 生物质冷态压缩特性曲线分析[J]. 可再生能源,2008,26(4): 52-55.

[9] 董磊,盖超,董玉平. 生物质液压成型影响因素分析[J].农业机械学报,2011,42(7): 139-143.

[10] Felfli F F,Mesa J M,Rocha J D,et al. Biomass briquetting and its perspectives in Brazil[J]. Biomass and Bioenergy,2011,35: 236-242.

[11] 李大中,李晓江. 木屑、稻壳和煤混合型煤压缩成型过程建模与工况优化[J]. 农业机械学报,2012,43(4): 82-87.

[12] 张永亮,赵立欣,姚宗路,等. 生物质固体成型燃料燃烧颗粒物的数量和质量分布特性[J]. 农业工程学报,2013,29(19): 185-191.

[13] Panwar V,Prasad B,Wasewar K L. Biomass residue briquetting and characterization[J]. J. Energy Eng,2011,137: 108-114.

[14] 中国科学院数学研究所物理统计组. 正交实验法[M].北京: 人民教育出版社,1975.

[15] DB11/T 541-2008,生物质成型燃料[S]. 北京.

Experimental Study on the Molding Properties of Cold Compress Molding for Sawdust Pellet Fuel

MA Ai-chun,CHEN Zong-wei,OU Jian-ping,WEI Yong-chun

(School of Energy Science and Engineering,Central South University,Changsha 410083,China)

A cold compression molding experiment for the sawdust of cedarwood was conducted. The influences of different molding diameter,moisture content and compression speed on the relaxation density,compressive strength and energy consumption per unit mass of the molded samples were analyzed. It shows that the three molding properties are reasonable when the moisture content is 16% and the molding diameter is 10~12 mm. When the compression speed is 40 mm/min,large relaxation density and compressive strength can be obtained,though the energy consumption per unit mass is relatively higher. An orthogonal experiment of 3 factors with 3 levels was conducted. The multi-index synthetic weighted mark method is adopted to analyze the experimental results,in which the weight coefficients are determined according to the significance. It shows that the optimal scheme is as followed: molding diameter of 10 mm,moisture content of 16% and compression speed of 40 mm/min,while the relaxation density,compressive strength and energy consumption per unit mass of the product are 0.91 g/cm3,315 N and 30.20 J/g respectively and the synthetic weighted mark is the highest.

cedarwood sawdust; compression molding; relaxation density; compressive strength; energy consumption per unit mass; orthogonal experiment

TK6;S216.2

A

10.3969/j.issn.2095-560X.2015.01.002

2095-560X(2015)01-0007-07

马爱纯(1973-),女,博士,副教授,主要从事冶金、化工等领域的燃烧及新能源的利用研究。

2014-11-17

2014-11-26

† 通信作者:陈宗威,E-mail:939383629@qq.com

陈宗威(1989-),男,硕士研究生,从事能源利用转化、燃烧仿真等方面的研究。