CMDB推进剂动态拉伸性能实验研究及微观分析

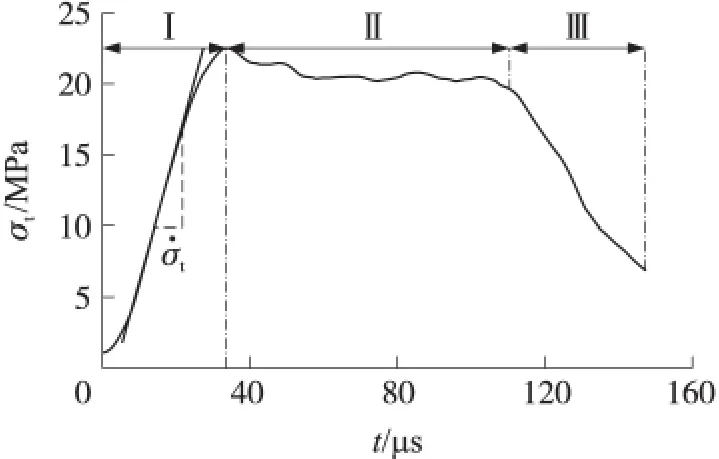

2015-12-26孙钟阜汪文强许进升

孙钟阜,汪文强,郑 健,陈 雄,许进升

(1.海军驻上海水声导航代表室,上海201108;2.武汉滨湖电子有限公司,武汉430000;3.南京理工大学 机械工程学院,南京210094)

武器工程应用中,为改善含能材料的能量和力学特性,往往通过在其基体中添加含能晶粒组分(如高氯酸铵AP、金属燃烧剂)的方式进行改性。其中改性双基推进剂、塑性粘结炸药等含能材料多以混合体系的形式复合而成,含能晶体必然是混合体系中的核心组元,因而对材料的力学性能、燃烧特性有显著的影响[1]。含能材料在服役过程中,在冲击载荷带来的高应变率作用下,含能晶体之间因相互挤压极易发生变形甚至破裂,颗粒聚集体的微观破坏行为对含能材料的力学性能有显著的影响。

冲击载荷作用下含能材料的强度与断裂行为是武器物理研究和工程应用中的基础问题。近年来,针对固体推进剂和含能炸药的动态力学性能,国内外相关领域学者开展了一系列的研究工作。赵玉刚等[2]结合平台巴西实验和SHPB实验技术研究了3种PBX炸药的动态拉伸力学性能。卢芳云[3]对2种不同的炸药进行了动态压缩实验,并利用电镜扫描技术分析了试件破坏后的微观结构,同时建立了相应的本构模型以描述材料在高应变下的力学特性。李俊玲[4]利用SHPB实验技术建立了PBX炸药含细观损伤的本构关系。文献[5]研究了HTPB推进剂在点火冲压载荷下的动态力学特性。文献[6]开展了HTPB推进剂在高应变率条件下的非线性累积损伤研究,并建立了推进剂在应变率为103~104s-1范围内的损伤本构模型。

通常情况下复合材料的拉伸破坏强度明显小于其压缩强度。往往固体推进剂在服役过程中最先在拉伸应力作用下失效,因而研究固体推进剂的动态拉伸力学特性对评估推进剂的使用安全性具有一定的研究意义。

本文利用SHPB实验技术对改性双基推进剂进行了动态冲击实验,结合扫描电镜技术,基于微观结构分析讨论了CMDB推进剂内部微观结构的破坏机理对其力学性能的影响。

1 实验

1.1 实验材料

实验中所研究的CMDB推进剂基础配方为:硝化棉(NC)20.5%,硝化甘油(NG)21%,黑索今(RDX)32.5%,高氯酸铵(AP)13.7%,铝粉(Al)8.4%,催化剂2.2%,炭黑(CB)0.4%,及其他添加成分。实验样品均采用螺压工艺制备。试件结构图及相关尺寸见图1。

图1 试件结构示意图

1.2 动态冲击实验

动态冲击实验在某研究室SHPB实验系统上进行。图2为SHPB实验装置图。冲击条件下,由于固体推进剂的破坏应变较小,实验中所采用的试件结构不再是一维单轴压缩试件,其拉伸破坏应变不能直接通过压杆上的测量信号计算得到。因此,实验中采用在试件表面直接粘贴应变片的方式进行测量,如图2所示。

图2 SHPB实验装置图及应变片粘贴方式实物图

2 实验结果与分析

2.1 实验数据可靠性分析

SHPB实验要求试件在整个冲击加载过程中满足动态应力/应变平衡条件,即εi(t)+εr(t)=εt(t),式中:εi(t)、εr(t)、εt(t)分别为入射波、反射波、透射波在压杆内传播时所引起的应变。依据这一基本假设对实验数据的合理有效性进行校验。

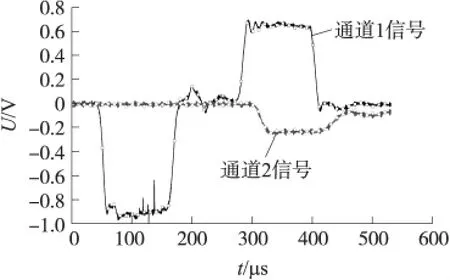

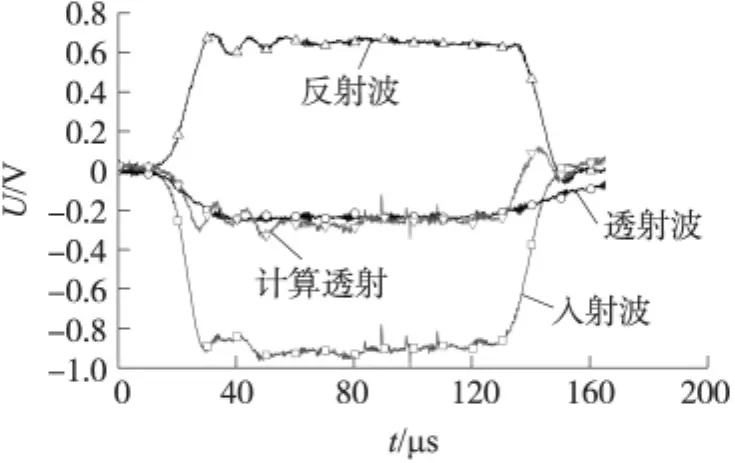

为使试件在承载过程中满足应力/应变均匀假设,采用脉冲整形技术[7]获取良好的加载脉冲。图3为典型实验脉冲波形图。显然,从图3中可以看出,经过整形后获取的加载脉冲变宽,其上升沿变缓,有利于材料在脉冲的上升过程中尽快达到应力平衡状态[8]。为校验数据的合理性,对每个实验数据进行波形分离检测,剔除不合理的数据。图4给出了实验数据波形分离图,从图4中可以看出,计算透射信号与实验透射吻合良好;结合图4还可以看出,反射信号出现典型的很长一段平台区,这意味着试件在整个冲击加载时域内基本实现了恒应变率加载要求,并满足应力平衡状态。

图3 典型实验脉冲波形图

图4 实验数据波形分离校验图

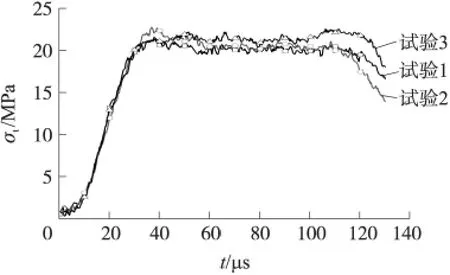

图5 给出了相同冲击速度条件下试件中心位置承受拉应力σt的重复性实验数据,可以看出,同一实验条件下所获取的实验数据在误差允许的范围内具有良好的重复性,尤其在上升沿时段内几乎重合,这说明通过采用合理的整形技术和严格控制冲击杆的速度,能够保证实验数据的可靠性。

图5 同组实验数据重复性校验图

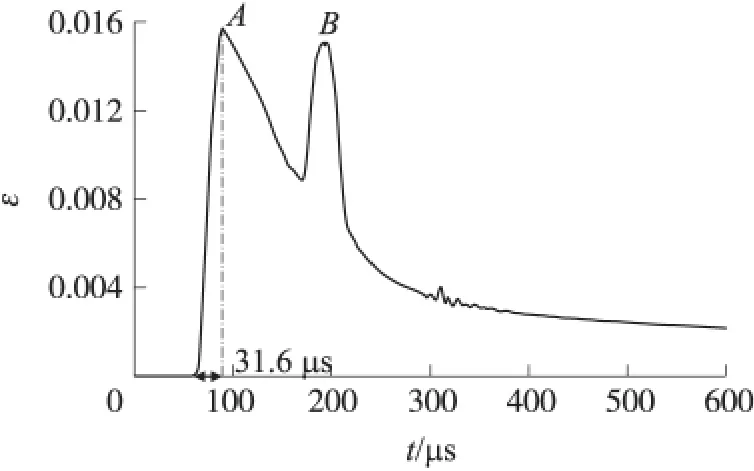

2.2 动态应变测量及屈服点确定

图6 为子弹冲击速度达到10.5m/s时试件表面应变片测得的结果,可以看出,试件中心位置的拉伸应变在A点(31.6μs)达到最大值,对应的测量应变为0.015 3,在119μs出现第二峰值点B,对应的测量应变为0.015 1,此后测量信号急剧下降。这说明在A点之前,推进剂的动态拉伸应变呈线性递增趋势;AB段测量结果呈现先下降后急剧上升的趋势,由于这一时域内应力波在试件中来回传播,试件中心部位在压缩波和拉伸波的作用下,应变出现波动回复现象;点B处出现第二峰值后,测量信号急剧下降并趋近于0,显然,试件中心位置在B点达到最大应变后已经发生破坏或严重损伤,导致应变片破坏失效。值得注意的是,应变片从监测到应力波的作用开始到出现极值的时间为31.6μs,显然滞后于试件开始满足恒应变率状态所需时间(见图4),这从一定程度上说明试件是在满足应力平衡状态后才开始出现失效现象。需要说明的是,试件表面上所粘贴的应变片在不超过其有效量程的前提下,实时监测推进剂材料的屈服应变。AB段测量应变急剧下降后并出现第二峰值,这一时域内应力波在试件内部反复传播,试件内部应力和应变分布十分复杂,本文不作深入分析。

图6 动态拉伸应变测量结果

图7 为改性双基推进剂试件承受冲击载荷后的典型破坏形貌。可以看出,裂纹直接从试件中心位置沿直径方向向两加载端扩展,这说明推进剂材料是在拉应力的作用下破坏失效的。

图7 推进剂典型破坏形貌

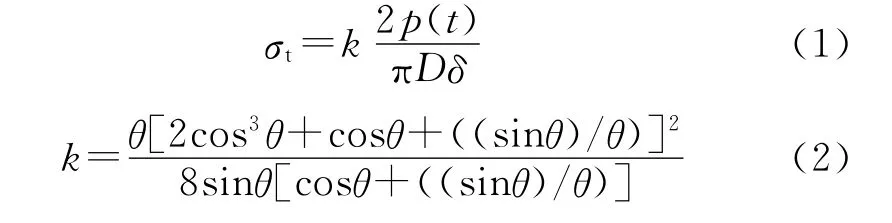

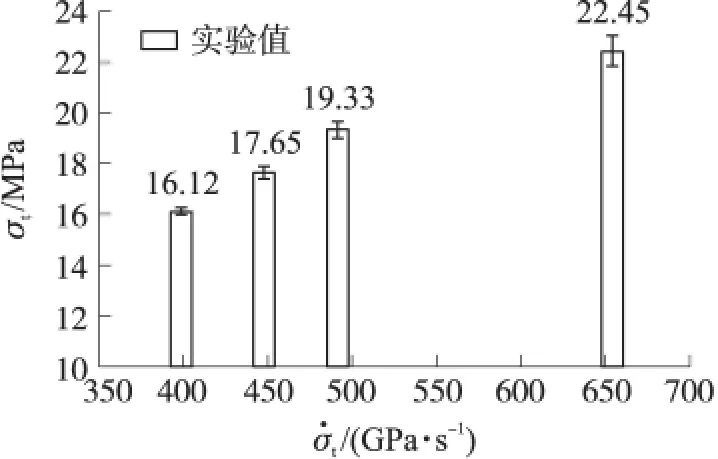

由于实验中所采用的试件结构形状不是一维单轴圆柱试件,不能通过压杆上测量到的冲击载荷直接获取试件的拉伸应力,因而需要对这一几何构形的试件进行受力分析,计算得到试件中心位置拉伸应力。依据弹塑性力学理论推导出试件中心位置的拉应力[9]:

式中:p为施加在试件承载端面的载荷,D、δ分别为直径和厚度;k为尺寸结构因子,其值大小由试件承载端面所对应的圆心角θ决定。此次研究中,试件加载平台对应的圆心角为20°。

依据一维应力波理论,试件承载端面的载荷[10]为

式中:E、A分别为压杆的弹性模量和横截面积;εi(t)、εr(t)、εt(t)分别为入射、反射、透射测量信号。

依据式(1)~式(3),图8给出了推进剂动态拉伸载荷-时间图。从图中可以看出,其拉伸载荷-时间曲线可分为3个阶段:Ⅰ初始线性承载阶段;Ⅱ动态载荷平台区,即载荷-时间曲线偏离初始线性关系,开始出现屈服现象,此后出现在一段较长时间范围内的近似载荷平台区;Ⅲ破坏失效阶段,随应力波的连续作用,直至试件出现宏观的裂纹,导致应力骤降。

图8 典型动态拉伸载荷图

从图8中可观察到,材料开始出现第一峰值对应的时间为32μs左右,应变片监测到试件中心位置应变开始突变的时间为31.6μs(图6),这是由于SHPB系统中的各应变片粘贴位置的空间位置差异,导致测量信号不能满足严格的同步性,存在测量时差是无法避免的。实验所测应变峰值对应的时刻与应力峰值对应的时刻基本吻合。说明图8中第一峰值点A可以判定为推进剂的初始屈服点。

此外,图8中还观察到一段近似动态载荷平台区(Ⅱ区),因试件自身结构在承载时为非一维方向承载,初始屈服后并未立即失效,在此期间内,应力波在推进剂内部来回反复传播,不断对其微观结构构成损伤效应,当损伤达到一定程度时,材料才完全失效。由图8观察到推进剂材料发生失效行为对应的时间约为116μs,这与应变片测定的第二峰值点B对应的时间相差并不大。这表明试件表面上的应变片能够实时监测到推进剂材料的屈服和失效时刻。需要说明的是,由于应力波的来回反复传播效应的影响,图6中所监测到的实时应变信号中AB段时域内,试件内部动态应变过程十分复杂,因此应变片在这一时域内所测信号只能与压杆上应变片所测信号进行定性对比,对确定材料的初始屈服和失效点起到一定的参考作用。

2.3 屈服强度与应变率的相关性分析

对实验数据可靠性进行校验后,同组实验数据中挑选有效数据,并结合试件上应变片所测信号确定不同加载率下材料的屈服点,依据式(1)~式(3)计算得到CMDB推进剂的动态拉伸屈服强度值与加载率对应的关系,如图9所示。

图9 动态拉伸屈服强度与加载率对应关系

从图9中可以观察到CMDB推进剂的动态拉伸强度随加载率的增加而增大,表现出明显的加载率敏感性;此外,从图9中还可以看出,随加载的逐渐增加,相同加载率下获得的屈服强度值散差明显增大。由于实验时加载杆速度由气罐控制,撞击速度增大,难免存在初始误差,这一现象也有可能与推进剂内部含能晶体在高加载率下的变形和破坏方式有关。

2.4 试件断面SEM扫描分析

高应变率冲击载荷下,含能晶体颗粒的破坏行为十分复杂。Delhaye V[11]研究发现复合材料的动态力学特性与其内部微观结构的破坏机理有直接的联系。为从微观角度分析推进剂在高应变率条件下所表现出的率敏感性,采用SEM扫描技术对破坏后的材料内部的含能晶粒组分进行微观表征。

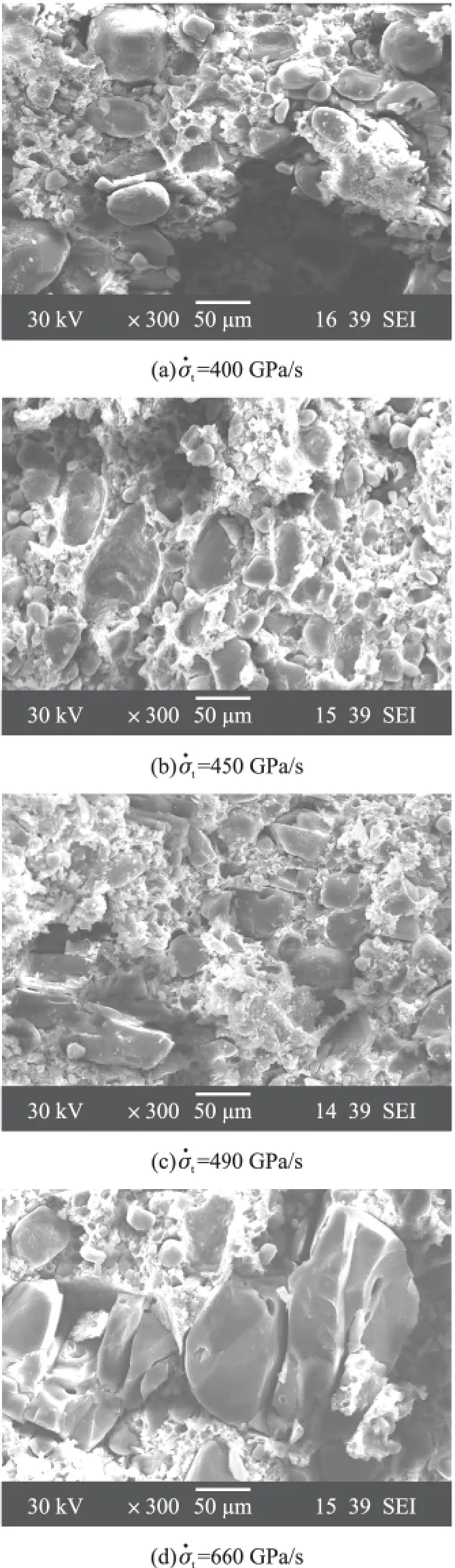

图10给出了CMDB推进剂在4种不同加载率下的微观失效形貌电镜图。

图10 不同加载率下试件断面微观电镜图

图10 (a)为加载率达到400GPa/s时的断面电镜图,从图中可以看到少数AP颗粒出现损伤和破坏现象,大部分AP颗粒均已脱离基体,几乎裸露在基体表面,这与准静态单轴拉伸条件下有明显的区别,文献[12]研究发现,准静态拉伸条件下推进剂发生断裂行为时,AP颗粒依然镶嵌在基体中。这说明动态条件下,试件主要以基体材料(硝化棉和硝化甘油)承载,其分子链承受高应力,因热激活而断裂,导致周围分子链上的应力重新分布,应力集中区域的分子链首先发生断裂行为,并积累成微孔洞。实验中推进剂在满足应力平衡条件下,微孔洞数量积累需要一定的时间,材料屈服后并不会立即失效。

从图8可以看出,材料在屈服点后出现一近似应力平台区,随时间变化,应力呈逐渐减小趋势,这一时域内是推进剂内部微孔洞不断积累的过程区。当微孔洞积累到一定数量后,就会在应力集中区扩展为如图9中的宏观裂纹,导致材料最终失效。

图10(b)为加载率达到450GPa/s时的失效形面电镜图,显然随加载率增大,该视场内可观察到大部分大粒径AP颗粒从基体中被拔出而留下清晰的凹坑,且部分AP颗粒已出现明显的破损现象,说明这一加载率下,应力波直接对推进剂内部微观结构构成损伤效应,此时推进剂材料不仅仅是限于基体材料承载,其内部大粒径尺寸的微观颗粒结构在拉伸应力作用下发生变形和损伤破坏,因此无疑会消耗更多的能量。

图10(c)为加载率达到490GPa/s时的失效断面电镜图,从图中可以明显观察到,镶嵌在基体内部相当数量的AP颗粒发生穿晶断裂行为,这说明随加载率的增强,应力波引起推进剂材料内部的微观颗粒结构的损伤效应明显加剧。

图10(d)为加载率达到660GPa/s时的断面电镜图,从图中可以直观看到,大粒径AP颗粒结构破坏程度进一步恶化,断面内几乎观察不到完整的颗粒结构。这说明应力波在推进剂内部的微观颗粒结构和基体界面之间来回传播,导致颗粒结构在拉伸和压缩应力波的作用下发生脆性破坏现象。

显然,根据所观察到的不同加载率下推进剂内部的微观结构进行分析,推进剂在高应变条件下表现出的明显的加载率敏感性与应力波对其内部微观结构的破坏机理有直接的联系。推进剂材料在加载率持续增强时,孔洞和微裂纹的孕育、成长所需时间减短,进而直接导致推进剂的整个破坏过程弛豫时间缩短;基体内部颗粒微观结构在应变率持续增大的情况下,变形时间缩短,而裂纹扩展区是典型的应力集中部位,因而大粒径微观颗粒在来不及充分变形的情况下直接发生断裂甚至破碎行为,而不同形式的断裂行为无疑会消耗额外的断裂能,所以推进剂的宏观动态屈服失效强度相应增强。因此,从能量损耗角度分析,推进剂在高应变率下拉伸强度存在率敏感性,与AP颗粒破坏数量和程度有直接的联系。

3 结束语

CMDB推进剂在高应变率动态拉伸条件下,其动态载荷力学特征曲线由3个阶段表征:线弹性上升阶段、损伤屈服阶段、破坏失效阶段。

动态冲击条件下,随着加载率增大,CMDB推进剂材料的屈服强度相应增大,表现出明显的率敏感特性。

微观结构分析表明,推进剂在高应变率下拉伸强度存在率敏感性,与其基体内部微观颗粒结构破坏数量和程度直接相关。

[1]李吉祯,樊学忠,钟 雷,等.NC/NG/AP/Al复合改性双基推进剂力学性能研究[J].含能材料,2007,15(4):345-348.LI Ji-zhen,FAN Xue-zhong,ZHONG Lei,et al.Mechanical properties of NC/NG/AP/AL composite modified double base propellant[J].Chinese Journal of Energetic Materials,2007,15(4):345-348.(in Chinese)

[2]赵玉刚,傅 华,李俊玲,等.三种PBX炸药的动态拉伸力学性能[J].含能材料,2011,19(2):194-199.ZHAO Yu-gang,FU Hua,LI Jun-ling et al.Dynamic tensile mechanical properties of three types of PBX[J].Chinese Journal of Energetic Materials,2011,19 (2):194 - 199.(in Chinese)

[3]卢芳云,吴会民,王晓燕,等.两种炸药材料本构行为的应变率效应分析[J].含能材料,2004,12(1):280-285.LU Fang-yun,WU Hui-min,WANG Xiao-yan,et al.Analysis of strain-rate effects on constitutive behaviors of two explosives[J].Chinese Journal of Energetic Materials,2004,12(1):280-285.

[4]李俊玲.PBX炸药装药的力学性能及损伤破坏研究[D].长沙:国防科学技术大学,2012.LI Jun-ling.Study on PBX’s mechanical behavior and damage feature[D].Changsha:National University of Defense Technology,2012.(in Chinese)

[5]CHYUAN S W.Dynamic analysis of solid propellant grains subjected to ignition pressurization loading[J].Journal of Sound and Vibration,2003,268(3):465-483.

[6]HO S Y.High strain-rate constitutive models for solid rocket propellants[J].Journal of Propulsion and Power,2002,18(5):1 106-1 111.

[7]FREW D J,FORRESTAL M J,CHEN W.Pulse shaping techniques for testing brittle materials with a split Hopkinson pressure bar[J].Experimental Mechanics,2002,42(1):93-106.

[8]SONG B,CHEN W.Loading and unloading split Hopkinson pressure bar pulse-shaping techniques for dynamic hysteretic loops[J].Experimental Mechanics,2004,44(6):622-627.

[9]WANG Q Z,JIA X M,KOU S Q,et al.The flattened Brazilian disc specimen used for testing elastic modulus,tensile strength and fracture toughness of brittle rocks:analytical and numerical results[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(2):245-253.

[10]CHEN X,WU S,ZHOU J.Quantification of dynamic tensile behavior of cement-based materials[J].Construction and Building Materials,2014,51:15-23.

[11]DELHAYE V,CLAUSEN A H,MOUSSY F,et al.Influence of stress state and strain rate on the behavior of a rubber-particle reinforced polypropylene[J].International Journal of Impact Engineering,2011,38(4):208-218.

[12]IDE K M,HO S Y,WILLIAMS D R G.Fracture behavior of accelerated aged solid rocket propellants[J].Journal of Materials Science,1999,34(17):4 209-4 218.