海藻酸钠/阿拉伯树胶混合可食性膜液的流变性能*

2015-12-25王利强董晓萌游柳青张新昌卢立新

王利强,董晓萌,游柳青,张新昌,卢立新

1(江南大学包装工程系,江苏无锡,214122)2(江苏省食品先进制造装备技术重点实验室,江苏 无锡,214122)

海藻酸钠具有优良的分散性、成膜性、抗菌性、无毒无味、可生物降解、生物相容性好等诸多优点,且成本较低,作为可食膜材料,其日益成为研究的热点[1-4]。但海藻酸钠制成的薄膜机械性能较差,质脆、弹性不够,使其在应用上受到限制。阿拉伯树胶是一种天然的植物多糖,具有多支链结构,所以其水溶液黏度较低,是典型的“高浓低黏”型胶体[5];因其还是一种杂多糖,含有约2% ~2.4%的蛋白质,使其具有良好的成膜性和稳定性[6]。石点等[7]用阿拉伯胶对玉米淀粉浆料共混改性,结果表明阿拉伯胶提高了淀粉浆膜的断裂强度和断裂伸长率,改善了薄膜的硬脆性。文中将阿拉伯树胶加入到海藻酸钠溶液中对其共混改性,并制成可食性膜液,研究成膜液混合体系的流变特性,成膜液的流动特性对于预成型薄膜的制造是一项非常重要的性质。一些研究者曾提出,如果成膜液黏度过高,会使得消泡变得更加困难,并给制造更薄的膜层带来阻碍[8]。因此,研究成膜液的流变特性对于优化成膜工艺有十分重要的意义。

1 材料与方法

1.1 材料与仪器

海藻酸钠(化学纯)、阿拉伯树胶(化学纯)、甘油(分析纯),国药集团化学试剂有限公司。

YJ501超级恒温水浴锅,江苏省金坛市荣华仪器制造有限公司;JB200-S数字显示转速电动搅拌机,上海标本模型厂;Discovery HR-2型流变仪,美国TA仪器公司。

1.2 实验方法

1.2.1 复合膜液的制备

在60℃的水浴条件下,用80 mL去离子水溶解一定量的海藻酸钠,搅拌10 min,加入阿拉伯树胶,继续搅拌5 min,使其充分混合,再加入增塑剂甘油,并定容到100 mL,继续搅拌10 min,后在水浴条件下静置35 min,使其充分溶解混合后取出,便得到海藻酸钠/阿拉伯树胶可食性膜液。在搅拌与静置过程中为了防止水分蒸发,用塑料保鲜膜封住烧杯口。

1.2.2 复合膜液流变特性的测定

按照1.2.1中的方法,分别改变海藻酸钠、阿拉伯树胶、增塑剂的质量及测试温度,固定其他条件不变,制备可食性膜液。膜液冷却至室温,将其放入具有一定温度的Discovery HR-2型流变仪的锥板装置中进行流变性测定,刮去平板外多余样品。使用的锥板直径为40 mm,板间距为52 μm,锥板角度为2°。数据采集及记录由计算机自动完成。

1.2.3 模型拟合

本实验中,海藻酸钠是主要的成膜物质,经研究表明纯海藻酸钠溶液为非牛顿假塑性流体,可用Ostwaldde-Waele幂律方程针对1.2.2流变实验中得到的各数据点的剪切速率与剪切应力进行非线性回归分析[9]。

式中:τ为剪切应力,Pa;k为稠度系数,(Pa·sn);γ为剪切速率,s-1;n为流动指数(无因次)。该方程式为经过众多实验总结出的经验公式,许多高分子溶液的剪切应力与剪切速率的关系都满足此公式。k值是黏度的度量,但不等于黏度值,黏度越高,k值也越高,k值还与溶液的增稠能力有关,k值越大,其增稠能力越强。对于牛顿流体,n=1;对于非牛顿流体,n<1,n偏离1的程度越大,表明溶液的非牛顿性越强,其值得大小与温度、剪切速率、分子质量等因素相关[10]。

1.2.4 数据分析

采用OriginPro8.0对数据进行非线性回归分析。

2 结果与分析

2.1 海藻酸钠浓度对成膜液流变特性的影响

图1是25℃条件下,不同海藻酸钠含量的成膜液的黏度与剪切速率的关系曲线图。由图1可知,所有成膜液的黏度都随着剪切速率的升高而降低,尤其当剪切速率在0.1~40 s-1内时,膜液的黏度急剧下降,说明成膜液均属于剪切变稀体系。在同样的剪切速率下,海藻酸钠的含量越高,成膜液的黏度就越大;而当剪切速率大于40 s-1时,所有成膜液的黏度均逐渐稳定,但各体系间的黏度值仍有极显著差异性(P<0.01)(注:P为显著性差异分析中sig值,下同),可见海藻酸钠浓度对膜液黏度有显著影响。产生这种剪切变稀现象的原因是:成膜液在冷却至室温的过程中分子链之间相互缠绕,形成了稳定的分子间结构,阻碍了分子的自由流动;当对其施加剪切力时,破坏了分子间结构,增加了分子自由流动的可能性,固其黏度迅速下降;当剪切速率增大到一定程度时,分子间的结构又一次趋于稳定,分子已充分取向或来不及取向,其黏度就不再发生较大变化[11]。

图1 不同海藻酸钠含量的成膜液黏度与剪切速率的关系Fig.1 The viscosity of film forming solution vs shear rate with different amounts of sodium alginate

采用Ostwald-de-Waele幂律方程对静态流变曲线进行拟合,得出所有样品的k、n值以及相关系数(R2)。如表1所示,其相关系数均在0.99以上,表明模型公式拟合度非常好。所得参数中流动指数n均小于1,说明所有的成膜液体系均属于非牛顿流体,由表1中可知,随着海藻酸钠含量的增加,n值越小,表明其体系的非牛顿性特征愈明显。而稠度系数k随着成膜液中海藻酸钠含量增加而增幅明显,尤其当海藻酸钠的质量分数为4%时,膜液体系增稠能力达到最大,非常不利于主要成膜物质的溶解与充分混合。

表1 不同海藻酸钠含量的成膜液幂律方程拟合参数Table 1 Power-law equation parameters for film forming solution with different amounts of sodium alginate

2.2 阿拉伯树胶浓度对成膜液流变特性的影响

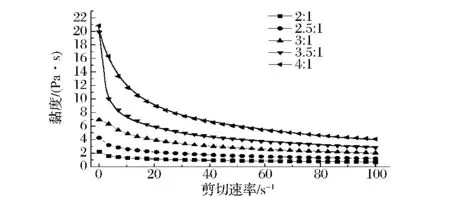

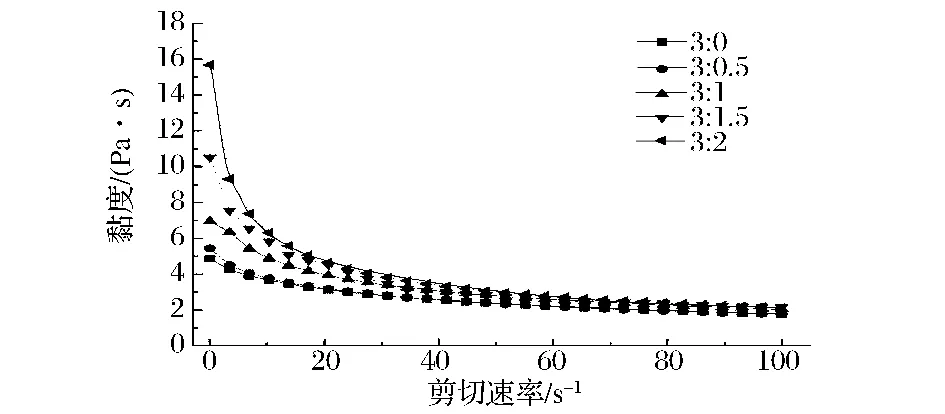

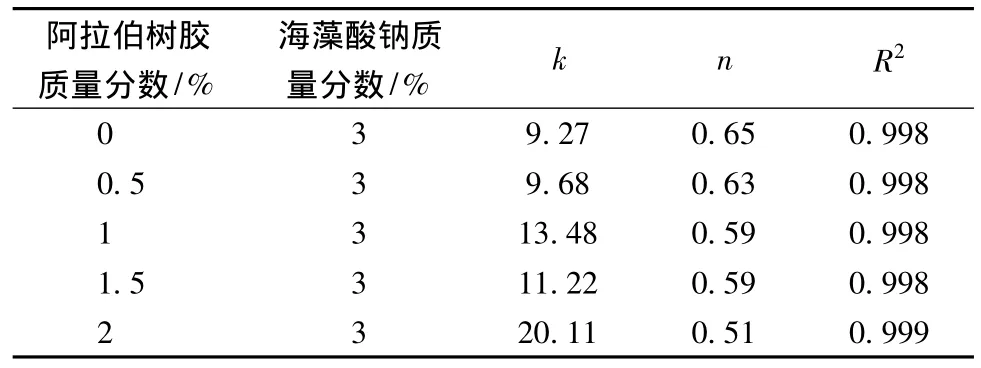

图2是25℃条件下,添加了不同质量阿拉伯树胶的成膜液的黏度与剪切速率的关系曲线图。由图2可知,成膜液的黏度均随着剪切速率的增加而降低,各体系均出现了剪切稀化现象。同样地,在低剪切速率的条件下,膜液的黏度值有明显地下降;在较高的剪切速率范围下,各成膜液的黏度趋于稳定,且各体系的黏度值相差不大(P>0.05)。由此可见,阿拉伯树胶含量在高剪切速率范围内对膜液黏度值影响不大。在同一剪切速率下,阿拉伯树胶的含量越多,膜液的黏度越大;当阿拉伯树胶的质量分数小于0.5%时,对膜液体系黏度基本无影响。

图2 不同阿拉伯树胶含量的成膜液黏度与剪切速率的关系Fig.2 The viscosity of film forming solution vs shear rate with different amounts of gum Arabic

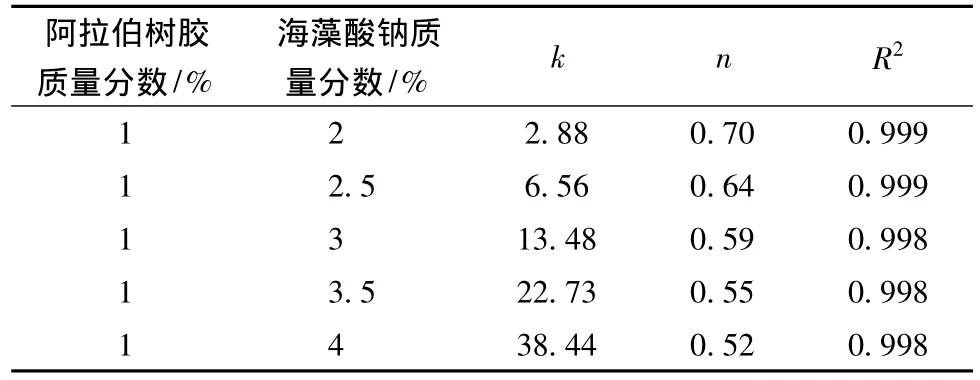

同样,将静态流变曲线带入Ostwald-de-Waele幂律方程进行拟合,得出各样品的k、n值以及相关系数(R2)。如表2所示,随着阿拉伯树胶质量分数的增大,n值在不断减小,说明体系的非牛顿性越强;当阿拉伯树胶质量分数在0% ~1.5%内时,其n值变化不大。相反地,k值则随着阿拉伯树胶质量分数的增大而增大。说明在低浓度范围内,阿拉伯树胶对体系的静态流变特性影响不大,在选择成膜物质质量时可参考表2相关参数,确定最优配比。

表2 不同阿拉伯树胶含量的成膜液幂律方程拟合参数Table 2 Power-law equation parameters for film forming solution with different amounts of gum Arabic

2.3 增塑剂浓度对成膜液流变特性的影响

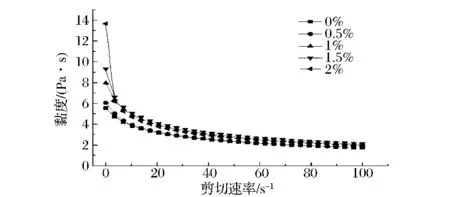

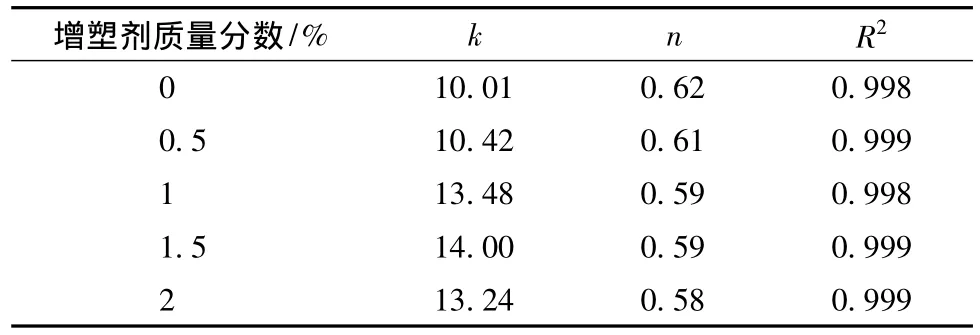

由图3可以看出,所有溶液的黏度都随着剪切速率的增加而降低,各成膜液均属于剪切变稀体系。当剪切速率在0.1到20 s-1的范围内时,膜液的黏度急剧下降;当剪切速率大于20 s-1时,各成膜液黏度值均趋于稳定,且各体系黏度值相差不大。由图3还可以得到,在较高剪切速率的条件下,添加了2%增塑剂的成膜液黏度值与添加了1%和1.5%增塑剂的成膜液黏度值比起来反而下降,这是由于增塑剂溶解在溶剂中,与聚合物相互作用,将链段延展,促进了链段活动,提高柔性,降低了体系的黏度[12]。

图3 不同增塑剂含量的成膜液黏度与剪切速率的关系Fig.3 The viscosity of film forming solution vs shear rate with different amounts of plasticizer

表3为各成膜液体系流变特性曲线经Ostwaldde-Waele幂律方程拟合后的各参数值,其相关系数均在0.998以上,说明拟合情况良好。由表中可知,n值在0.58~0.62之间,并随着增塑剂的加入量越多n值越小,但变化幅度不大,说明体系仍均属于非牛顿流体,但增塑剂质量对其非牛顿性影响不大。

表3 不同增塑剂含量的成膜液幂律方程拟合参数Table 3 Power-law equation parameters for film forming solution with different amounts of plasticizer

2.4 温度对成膜液流变特性的影响

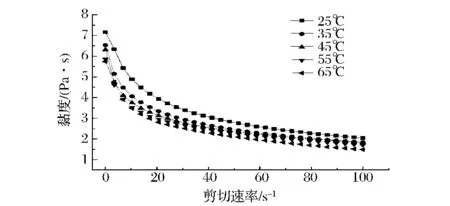

由图4中各曲线趋势可看出,不同温度条件下的混合膜液仍具有剪切变稀的性质。在同一剪切速率下,温度越高,体系的黏度越小。产生这种现象的原因是:在较高的温度下,伸长的链段结构使纠缠点的数量减少,使得分子可以更加自由地移动,体系黏度随之降低;在低剪切速率下,分子也更易受到剪切力的影响而随着剪切力发生取向,既而出现剪切变稀的现象[13]。

图4 不同温度条件下的成膜液黏度与剪切速率的关系Fig.4 The viscosity of film forming solution vs shear rate at different temperature

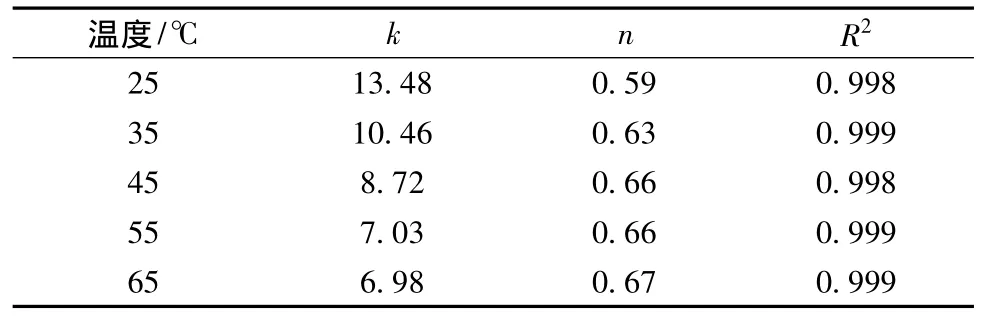

表4中给出了经Ostwald-de-Waele幂律方程拟合后的k、n及R2值。由表4中可知,体系的n值不断增大,而k值不断减小,产生这种现象的原因是:随着温度的升高,溶液分子中的热运动加剧,分子间的相互作用力减弱,使溶液流动性增大;由表4还可观察到,当温度增大到45℃时,n值与k值随着温度的升高,变化幅度大幅减小,这是由于随着温度的升高,液体体积也会随之增大,密度相应减小,导致整个体系的惯性减小,其保持原有运动状态的能力也随之减小,导致成膜液体系的流动性减弱[14],这种效应与分子热运动综合作用,故n值与k值的变化幅度变得不明显。

表4 不同温度条件下的成膜液幂律方程拟合参数Table 4 Power-law equation parameters for film forming solution at different temperature

3 结论

海藻酸钠/阿拉伯树胶混合可食性膜液属于假塑性非牛顿流体,具有剪切变稀的性质。随着海藻酸钠、阿拉伯树胶、增塑剂浓度的增大,体系的黏度增大,非牛顿性增强;随着测试温度的增加,体系的黏度减小,非牛顿性逐渐减弱。以上结论可以为今后的具体实践中选择适宜的成膜物质及增塑剂质量,确定合适的加工温度提供参考。

[1] 李慧,王利强,卢立新.微波处理对海藻酸钠可食性包装膜性能的影响[J].包装工程,2009,30(9):10-12.

[2] 章汝平,马太.海藻酸钠/聚乙烯醇共混膜的制备及表征[J].功能材料 2009,2(40):295-297.

[3] Harip R,Chandy T,Sharma C P.Chitosan/calcium alginate microcapsules for intestinal delivery of nitrofurantoin[J].J Microencapsulation,1996,13(3):319-329.

[4] Yuk S H,Cho S H,Lee H B.Electric current sensitive drug delivery systems using sodium alginate/polyacrylic acid composites[J].Pharm Res,1992,9(7):955-957.

[5] 王卫平.阿拉伯胶的种类及性质与功能的研究[J].中国食品添加剂,2002(2):22-28.

[6] Pantelogloua A,Bell A,Ma F.Effect of high-hydrostatic pressure and pH on the rheological properties of gum Arabic[J].Food Chemistry,2010(122):972-979.

[7] 石点,温演庆,吴孟茹,等.阿拉伯胶对玉米淀粉的共混改性[J].产业用纺织品,2012(257).

[8] Cuq B,Aymard C,Cuq J L,et al.Edible packaging films based on fish myofibrillar proteins:formulation and functional properties[J].Journal of Food Science,1995,60(6):1 369-1 374.

[9] XIAO Qian,TONG Qun-yi,Loong-Tak Lim.Pullulan-sodium alginate based edible films:Rheological properties of film forming solutions[J].Carbohydrate Polymers,2012,87(2):1 689-1 695.

[10] 吴其晔,巫静安.高分子流变学[M].北京:高等教育出版社,2002.39.

[11] 卢静静,罗志刚.谷氨酸对木薯淀粉糊流变性质的影响[J].食品科学,2012,33(15):11-14.

[12] Mehran,Ghasemlou,Faramarz,et al.Rheological and structural characterisation of film-forming solutions and biodegradable edible film made from kefiran as affected by various plasticizer types[J].International Journal of Biological Macromolecules,2011,49(4):814-821.

[13] Vivian Florián-Algarín,Aldo Acevedo.Rheology and thermotropicgelation of aqueous sodium alginate solutions[J].J Pharm Innov,2010,5(1/2):37-44.

[14] 谭子成.流体流动性与运动粘度的关系[J].世界家苑,2013(10):341-343.