远场涡流检测中腐蚀缺陷定性定量分析

2015-12-25郝同斌

李 哲,唐 卫,郝同斌

(克拉玛依市科比技术有限责任公司,新疆克拉玛依 834003)

0 前言

在石化行业中,广泛使用着各种形式的列管式(U形管式)热交换器,有不少(碳钢和合金钢)换热器在高温和强腐蚀介质中运行,使换热管管壁产生各种腐蚀缺陷、损伤和壁厚减薄,这将严重威胁设备的安全运行。对这些在役换热器管进行定期检测,掌握缺陷的存在及发展情况,是保证整台设备长周期安全运行的关键。

1 F308远场涡流检测技术原理

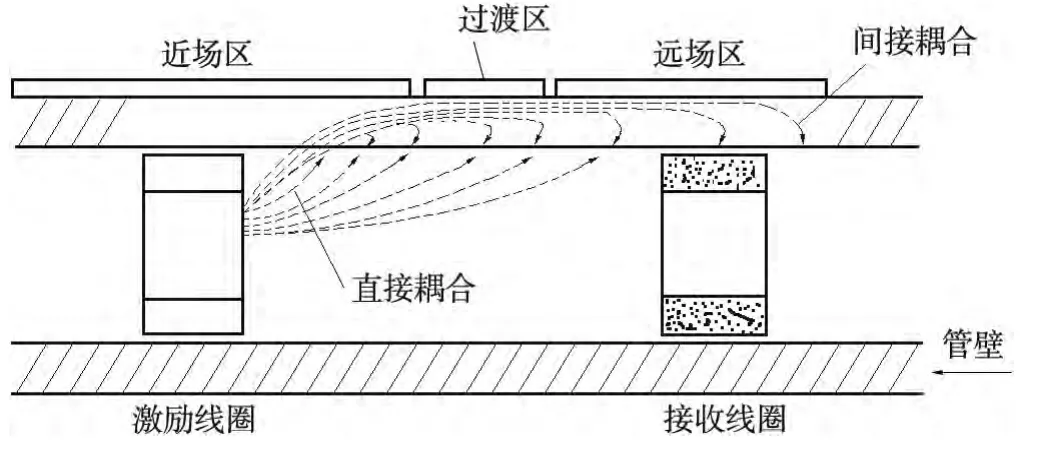

远场涡流现象取决于管中发生的两个主要效应,一是沿管子内部对激励线圈直接耦合磁通的屏蔽效应;二是存在能量两次穿过管壁的非直接耦合路径。它源于激励线圈附近区域管壁中感应周向涡流,周向涡流迅速扩散到管外壁,同时幅值衰减、相位滞后,到达管外壁的电磁场又向管外扩散,管外场强的衰减较管内直接耦合区衰减速度慢得多,因此管外场又在管外壁感应产生涡流,穿过管壁向管内扩散,并再次产生幅值衰减与相位滞后,这也就是远场区检测线圈所接到的信号(图1)。

2 影响涡流检测结果(腐蚀缺陷类型及深度)准确性因素

图1 F308远场涡流检测技术原理

通过在对在役换热器管进行远场涡流检测检测时,发现换热管存在的腐蚀缺陷类型有:周向腐蚀缺陷、单边腐蚀缺陷、叠加缺陷等。如何准确判定缺陷类型及缺陷深度需要从4个方面加以控制。

2.1 仪器设备性能

从事检测行业,要保证检测质量,必须熟悉了解设备的性能,尽可能降低对检测结果的影响。虽然远场涡流检测法可以检测铁磁性管材,也可以检测非铁磁性金属管材,但是它也有自身的局限性。远场涡流检测法,虽然能克服常规涡流检测法的某些不足,但是由于信号两次穿过管壁,能量损耗大,灵敏度受到很大影响,所以它对管材的体积性缺陷(如管壁的均匀减薄、轴向缺陷)较敏感,而对小孔缺陷的检测不太理想。

2.2 对比样管制作

制作对比样管参考JB/T 4730.6-2005《承压设备无损检测》第六部分的相关内容设计对比样管。对比样管主要用于调节涡流检测仪检测灵敏度,确定验收水平和保证检测结果的准确性;对比样管应与被检测对象具有相同或相近规格、牌号、热处理状态、表面状态和电磁特性;对比样管上加工的人工缺陷应采用适当的方法进行测定,并满足相关标准或技术条件的要求;对比样管上加工的人工缺陷的尺寸不应解释为检测设备可以探测到的缺陷最小尺寸。

2.3 仪器调试与校准

仪器调试需要注意的是远场涡流检测时保证涡流场能穿透管壁,并有良好的衰减特性,频率选择不能太高,相位选择要使不用壁厚的信号反应在水平轴投影上有良好的线性关系,并且对铁磁性管板产生的信号方向必须在增厚的信号方向,增益的选择要使信号的幅值在屏幕上处于合适的位置,要便于观察。

每次开始做涡流检测时都应先用对比样管对测厚系统进行校正,校正的方法一般是用相同材料,相同规格尺寸的对比样管对进行调试,要调整F-1频率以获得一个相移(相位移动的度数),该度数等同于短的周向凹槽的深度百分比。

2.4 探头的选取

探头是远场涡流检测检测系统中的核心元件,在标准JB/T 4730-2005第六部分6.2.2.1中关于远场涡流检测中的规定,检测线圈的直径必须具有合适的直径,应能顺利的通过所要检测的管子,并具有尽可能大的填充系数。

填充系数是影响管棒材涡流探伤灵敏度的重要因素,检测线圈与管棒材接近程度越高,检测灵敏度越高,由于管棒材的平直度、轴对称性和椭圆度总是存在一定的偏差,如果仅仅关注追求填充系数的提高,必然会增大检测线圈运动过程中与管棒材撞击的概率和摩擦损耗,造成探头的损伤。因此在实际检测过程中,尽可能选择与之相匹配的探头进行检测,保证检测设备的灵敏度。通过在实际检测中的应用,探头填充系数至少≥60%,才能满足检测工作条件。

3 F308远场涡流检测技术的应用

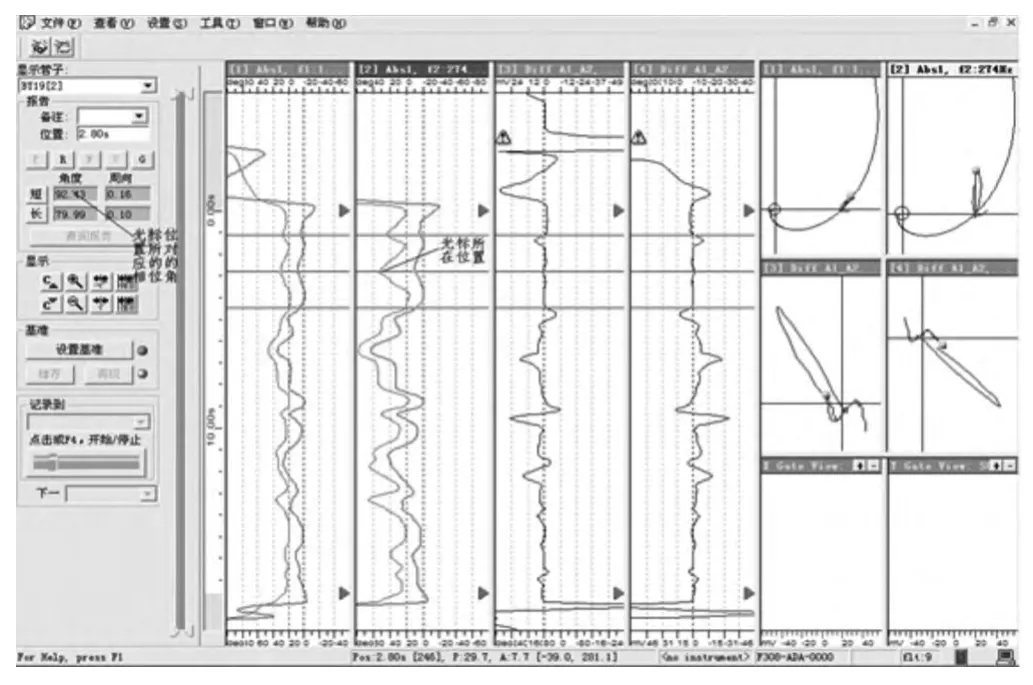

图2是某石化冷换设备E207/B换热管(2-4)实际检测结果的条形图。从绝对通道1和2中可以看出,在S1~S11之间,相位和幅度迹线都出现向右侧偏移,这是折流板的信号。在S1~S11之间,有多处区域相位和幅度迹线出现向左侧偏移(图2中*标记处),由图谱分析可知,该管子存在类似单边腐蚀缺陷、类似周向均匀腐蚀缺陷。在检测的过程中,图谱显示部分管子存在类似缺陷。

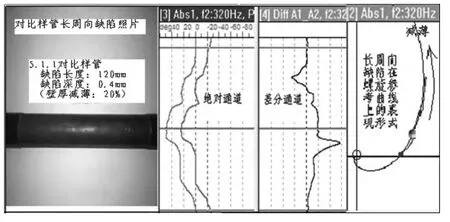

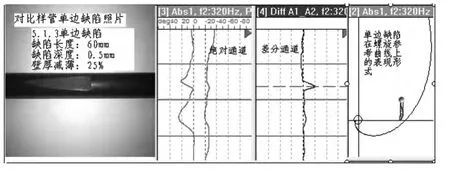

3.1 对比样管中各类缺陷涡流检测图谱及螺旋参考图(图3~图 6)。

3.1.1 长周向均匀腐蚀缺陷(对比样管规格Φ19×2 mm)。

3.1.2 短周向缺陷(对比样管规格为Φ19×2 mm)。

3.1.3 单边缺陷(对比样管规格为Φ19×2 mm)。

3.1.4 通孔缺陷(对比样管规格为Φ19×2 mm)。

图2 E207/B换热管2-4涡流检测图谱

图3 对比样管长周向缺陷照片及涡流检测图谱

图4 对比样管短周向缺陷照片及涡流检测图谱

图5 对比样管单边缺陷照片及涡流检测图谱

3.2 对换热管管壁存在的缺陷定性分析

定性分析:远场涡流检测仪采集的远场涡流数据以相位和幅度信号显示。腐蚀和其他缺陷都会造成信号的相位和幅度发生变化,根据其图形的变化情况及螺旋参考曲线与对比样管进行对比,可知在换热管2-4存在的缺陷类型有类似单边腐蚀缺陷A1(图7)、类似周向均匀腐蚀缺陷A2(图8)。

图6 对比样管通孔缺陷照片及涡流检测图谱

3.3 对换热管管壁存在的缺陷定量分析

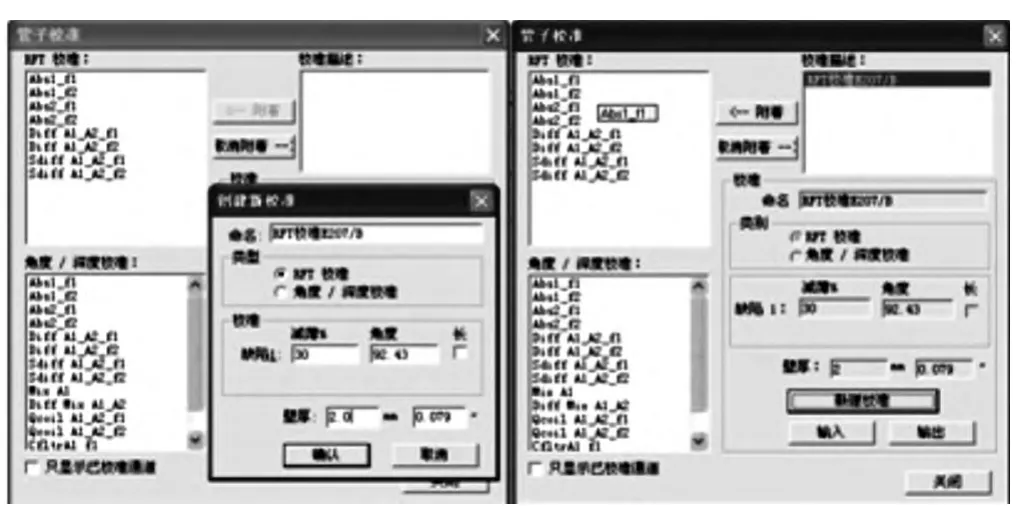

3.3.1 在远场涡流检测仪上,相位和幅度的对数与金属缺损的深度呈一定的线形关系,通过扫查标准样管上的标准短周向缺陷(壁厚减薄30%),使显示检测结果的条形图上的相位和幅度曲线与缺陷的深度呈对应的比例关系。将光标放在缺陷信号的尖端利用度数S框来读取短缺陷的相位角(92.43),(图 9)。

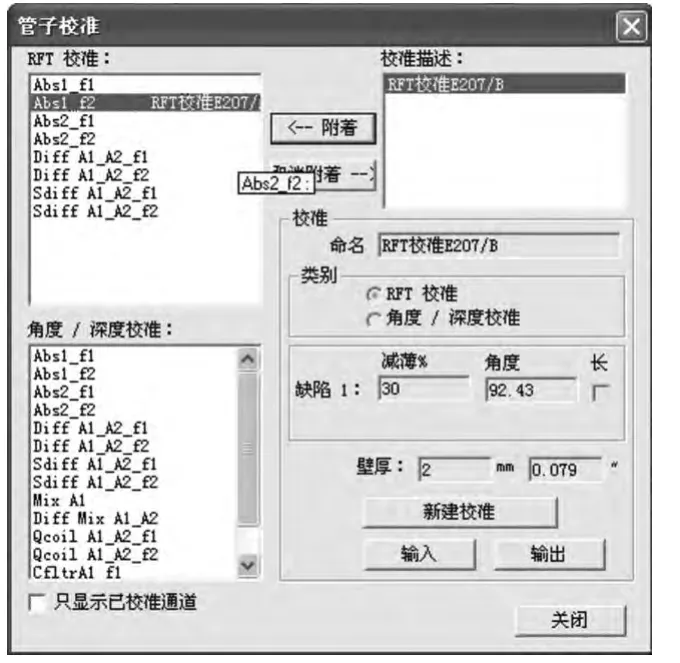

3.3.2 利用RFT校准设置远场涡流检测仪。利用短周向缺陷壁厚损失(减薄 30%)及相位角(92.43)创建新校准(图 10、图 11)。

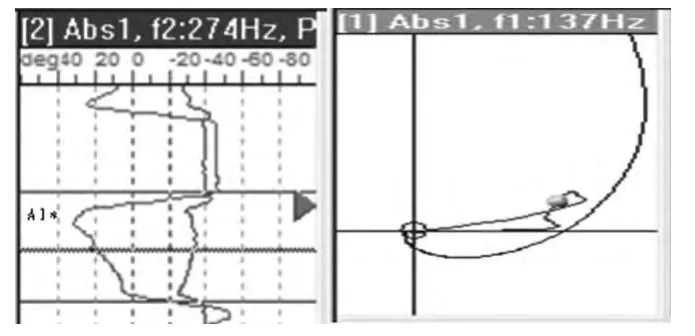

图7 E207/B换热管2-4(A1)缺陷图谱

图8 E207/B换热管2-4(A2)缺陷图谱

图9 对比样管缺陷图谱

3.3.3 通过图上坐标计算与对比样管进行对比,结合对缺陷类型的判断(图12),确定壁厚减薄深度已超过壁厚的30%。

4 结论

图10 创建新校准

通过对冷换设备E-207/B进行远场涡流检测,快速而准确地发现了换热管存在的腐蚀缺陷,充分体现远场涡流检测技术灵敏度高、检测速度快的特点,为换热管腐蚀监控提供了有效可行的手段。尽管该技术还存在许多缺点,如远场涡流检测,虽然能克服常规涡流检测的某些不足,但是由于信号两次穿过管壁,能量损耗较大,灵敏度受到很大影响,所以它只对管材的体积性缺陷(如管壁的腐蚀减薄、轴向腐蚀)较敏感,而对小孔状缺陷的检测不太理想。但总体而言,远场涡流检测技术是一种很有发展前途的技术,随着技术的发展和完善,将会在换热器管束检测中得到更为广泛的应用。

图11 新校准附着Abs1-f2绝对通道图

图12 缺陷换热管定量分析图谱

[1] 陈前明,李健民.电站在役高压给水加热器远场涡流检测[J].热力发电,2003,(10)83-85.

[2] 袁照坤,张耀亨.电涡流检测技术换设备[J].石油化工腐蚀与防护,2011,(4).