菜籽油磷脂酶C脱胶工艺优化及效果分析*

2015-12-25叶展冉玉兵胡传荣何东平刘零怡亚森玉山罗质

叶展,冉玉兵,胡传荣,2,何东平,2,刘零怡,2,亚森·玉山,罗质,2

1(武汉轻工大学食品科学与工程学院,湖北武汉,430023)2(国家粮食局粮油资源综合开发工程技术研究中心,湖北武汉,430023)

3(湖北奥星粮油工业有限公司,湖北 襄阳,441800)

目前,油脂脱胶较多采用传统脱胶方法,如水化脱胶、酸法脱胶、超级脱胶、联合脱胶等,传统脱胶方法可以有效地除去水化磷脂,但很难除去非水化磷脂,但很难除去非水化磷脂[1-2]。酶法脱胶通过添加磷脂酶,使非水化磷脂水解成溶血性磷脂,溶血性磷脂具有良好的亲水性,可以利用水化方法去除[3]。

酶法脱胶是一种经济环保的油脂精炼方法,磷脂酶根据其作用于磷脂的位点不同分为磷脂酶A1(PLA1)、磷脂酶A2(PLA2)、磷脂酶C(PLC)和磷脂酶D(PLD)4种,除了磷脂酶D由于酶源比较狭窄、含量低、提纯困难,目前研究较少之外,前三者已有大量研究[4],但是磷脂酶C脱胶水解产物为甘油二酯及有机磷酸酯(磷酸胆碱、磷酸乙醇胺或磷酸肌醇等),脱胶过程不会产生其他副产品,安全性显得更高,并且脱胶过程中只需1% ~2%的水分,可避免大量废水的产生,降低了对环境的压力[5],近几年更是得到广泛关注和研究。

本文研究了磷脂酶C对菜籽毛油的脱胶工艺,并对工艺进行试验优化,同时对毛油与酶法脱胶油二者甘油酯组成的差异,水化脱胶、酶法脱胶后的磷脂进行了对比分析。

1 材料与方法

1.1 材料与仪器

菜籽毛油(磷含量为693 mg/kg),湖北奥星粮油工业有限公司提供;磷脂酶C,由华中农业大学生命科学技术学院生产提供(实测酶活9 000 U/g),双蒸水稀释1 000倍冷藏备用;柠檬酸、NaOH等为分析纯试剂,国药集团化学试剂有限公司。

棒状薄层色谱-氢火焰离子化检测器(TLCFID),日本岛津公司;Rancimat743型油脂氧化稳定性分析仪,瑞士万通公司;DF-101S型集热式恒温磁力搅拌器,巩义市英峪予华仪器厂;XHF-D高速分散器,宁波新芝生物科技股份有限公司;SHA-CA数显水浴恒温振荡器,江苏东鹏仪器制造有限公司;TD5A台式离心机,湖南凯达科学仪器有限公司;SRJX-4-13电阻炉,北京市永光明医疗仪器厂;UV-1600型紫外可见分光光度计,上海美谱达仪器有限公司;PHS-3C型pH计,上海仪电科学仪器股份有限公司。

1.2 实验方法

1.2.1 基本指标测定方法

PLC活力测定。采用 NPPC法[6](p-nitrophenylphorylchoine,NPPC,对硝基苯磷酸胆碱)。以NPPC作为PLC作用底物,水解产物一对硝基苯酚是一种黄色物质,在410 nm处有最大吸收。在pH 7.2、37℃条件下,每分钟催化l nmol NPPC水解的酶量定义为一个酶活单位[7]。

磷含量的测定:参照GB/T 5537-2008。

1.2.2 菜籽油磷脂酶C脱胶工艺

取60 g过滤菜籽毛油水浴至70℃,添加油重1.2%质量分数为35%柠檬酸溶液,15 000 r/min均质3 min,45℃水浴恒温振荡滞留反应30 min(速率200 r/min),结束后加稀释酶液 12 mL/kg,15 000 r/min均质3 min,加水40 mL/kg(温度比油温稍高),45℃水浴恒温振荡(速率200 r/min),进行酶法脱胶反应90 min,反应结束,取出90℃水浴加热灭酶,离心机分离胶质和油(转速4 500 r/min,离心时间10 min),油样进行真空干燥(干燥条件:温度140℃,压力≤4.0 kPa,时间30 min)后即为PLC脱胶油。

1.2.3 菜籽油PLC脱胶单因素试验

取菜籽毛油,采用1.2.2所述脱胶工艺,进行菜籽油酶法脱胶,分别研究柠檬酸溶液用量(0.6、2.4、4.2、6.0、7.8、9.6 mL/kg)、加酶量(4.0、8.0、12.0、16.0、20.0、24.0 mL/kg)、加水量(20、30、40、50、60、70 mL/kg)、反应温度(25、35、45、55、65、75 ℃)和反应时间(30、60、90、120、150、180 min)这 5 个因素对菜籽油磷脂酶C脱胶效果的影响。

1.2.4 PLC脱胶工艺条件的优化

在单因素实验基础上,利用Design Expert 8.0.5软件中心组合设计(central composite design,CCD)模块中的二次回归正交中心旋转组合设计了一组3因素5水平共计23次的试验(Full CCD设计),其中析因部分试验次数为14次,星点数为5次,为了保证均一精密性并且减小试验误差,将中心重复数手动调整为9次,共计23个试验点,来确定PLC脱胶工艺最优条件组合[8]。试验设计的因素及水平见表1。

表1 因素水平编码表Table 1 Code factors and levels of the CCD experiment design

1.2.5 菜籽油磷脂酶C脱胶效果分析

甘油酯含量分析。实验采用棒状薄层色谱-氢火焰离子化检测器(TLC-FID)定量检测菜籽毛油和磷脂酶C脱胶油中甘油酯的含量。取1滴油样于小试管中,将样品用1 mL的正己烷溶解,取1 μL样品点于薄层色谱棒上,在正己烷/无水乙醚/冰乙酸(体积比55∶15∶1)溶剂体系中展开,然后放入FID装置中进行分析。TLC-FID分析条件:氢气流速:90 mL/min;空气流速:2.0 L/min;扫描速度:30s/棒。

溶血性磷脂含量分析。水化脱胶、酶法脱胶后的磷脂先用丙酮进行纯化处理,实验采用棒状薄层色谱—氢火焰离子化检测器(TLC-FID)定量检测溶血磷脂的含量。取0.30 g纯化样品于小试管中,将样品用1 mL的正己烷溶解,取1 μL样品点于薄层色谱棒上,在三氯甲烷/甲醇/水(体积比65∶35∶5)溶剂体系中展开,然后放入FID装置中进行分析,分析条件同1.2.5.1。

1.2.6 数据处理

采用Excel绘制试验表格;采用Origin 8.5绘制单因素试验曲线图和条形图;采用 Design Expert 8.0.5绘制响应面等高线图,并进行方差分析。

2 实验结果与分析

2.1 菜籽油PLC脱胶单因素试验

2.1.1 柠檬酸添加量对脱胶效果的影响

柠檬酸溶液添加量对菜籽油磷脂酶C脱胶效果的影响,如图1所示。柠檬酸溶液添加量在0.6~9.6 mL/kg内变化时,PLC脱胶油磷含量先降低后升高,在柠檬酸溶液加入量为6.0 mL/kg时,脱胶油磷含量最低。对油水混合物的pH进行测定,pH值为4.57,表明磷脂酶C最适 pH 值为4.57,杨娇[9]的研究表明,磷脂酶C适宜于偏酸性环境,磷脂酶C催化的脱胶反应体系的pH值应设定在4.5~5.2,pH值过高或者过低,都会导致磷脂酶的部分或全部活性丧失。因此,为了进一步确定最适酶反应条件,柠檬酸溶液加入量宜在4.2~7.8 mL/kg内作进一步优化。

图1 柠檬酸添加量对PLC脱胶油磷含量的影响Fig.1 Effect of citric acid dosage on the phosphorus content of PLC degumming rapeseed oil

2.1.2 加酶量对脱胶效果的影响

加酶量对菜籽油磷脂酶C脱胶效果的影响,如图2所示。由图2可知,随着稀释酶液的不断增加,脱胶油中磷含量急剧下降,磷脂酶液加入量超过12 mL/kg后,脱胶油磷含量降低缓慢,下降趋势相对平缓。考虑到磷脂酶C的生产成本较高,结合实验实际情况,磷脂酶C稀释酶液加入量需要在12 mL/kg左右进行进一步试验优化,以确定适宜用量。

图2 加酶量对PLC脱胶油磷含量的影响Fig.2 Effect of PLC dosage on the phosphorus content of PLC degumming rapeseed oil

2.1.3 加水量对脱胶效果的影响

加水量对菜籽油磷脂酶C脱胶效果的影响,如图3所示。由图3可知,随着加水量的增加,脱胶油磷含量先降低,后增加,在加水量为40 mL/kg时,脱胶油磷含量最低,达到21.90 mg/kg。研究表明,酶法脱胶中,水的加入量过少,不利于磷脂微粒的絮凝,而加水量过多,会加剧油脂的乳化现象,以致后续的离心分离困难[10],而且会产生更多的废水,污染环境,这与油脂的适度加工相背。因此,本研究中,确定酶法脱胶用水量为40 mL/kg。

图3 加水量对PLC脱胶油磷含量的影响Fig.3 Effect of amount of water addition on the phosphorus content of PLC degumming rapeseed oil

2.1.4 反应温度对脱胶效果的影响

反应温度对菜籽油磷脂酶C脱胶效果的影响,如图4所示。在25~75℃内,脱胶油磷含量随着温度的升高先降低后升高,在45℃时,磷含量最低,脱胶效果较好,说明磷脂酶C最适温度为45℃左右。实际上,磷脂酶C对温度敏感,温度较低时,其活性被抑制,催化功能降低,而温度较高超过最适温度时,酶的稳定性大大降低,半衰期缩短[11],也导致其活性丧失,只有在最适温度下,才能发挥出高能催化作用。因此,对脱胶温度在45℃左右进行进一步优化,以找出最适温度。

图4 脱胶温度对PLC脱胶油磷含量的影响Fig.4 Effect of degumming temperature on the phosphorus content of PLC degumming rapeseed oil

2.1.5 反应时间对脱胶效果的影响

反应时间对菜籽油磷脂酶C脱胶效果的影响,如图5所示。由图5可知,随着时间的延长,脱胶油中磷含量先急剧下降,脱胶时间大于90 min后,脱胶油磷含量虽然降低,但降低幅度较小,趋于平缓,而且150 min以后脱胶油磷含量基本稳定不变,这是由于PLC可以催化磷脂酰胆碱、磷脂酰乙醇胺和磷酯酰丝氨酸变为水化磷脂,但是其不能催化磷脂酰肌醇或磷脂酸反应[10,12]。因此考虑到精炼效率和成本,并结合是实际情况,脱胶时间确定为90 min较合理。

图5 脱胶时间对PLC菜籽脱胶油磷含量的影响Fig.5 Effect of degumming time on the phosphorus content of PLC degumming rapeseed oil

2.2 菜籽油PLC脱胶工艺优化试验

在单因素试验的基础上,选取柠檬酸加入量、磷脂酶C加入量和脱胶温度,进行响应面优化试验,按照1.2.4中响应面试验设计,得到实验设计方案及结果见表2。

得到二次回归模型为:

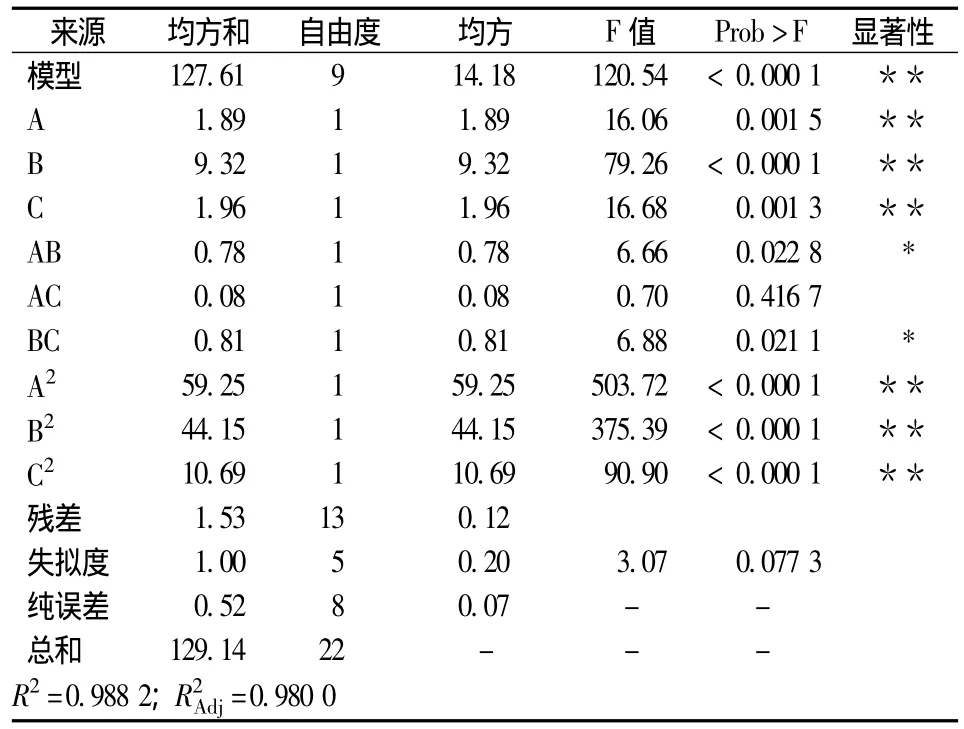

Y=124.482 9-8.242 4A-11.652 0B-0.925 1C+0.086 9AB+0.057AC+0.015 9BC+0.596 0A2+0.416 7B2+0.008 2C2,方差分析见表3,由表3可知,该模型显著(P<0.000 1),失拟项不显著(P=0.077 3>0.05),且说明在预测磷脂酶C脱胶油磷含量方程的总的变异中,有98.99%是由独立变量引起的,由此可知,该回归模型包含了影响脱胶油磷含量的主要因素,可信度高,模型能较好的预测和分析磷脂酶C脱胶油中的磷含量。柠檬酸添加量、加酶量和酶解温度对实验结果的影响非常显著,交互作用中,柠檬酸添加量和加酶量交互作用(如图6所示)、加酶量和酶解温度交互作用(如图7所示),对实验结果影响显著。根据F值可知,各因素对脱胶效果影响大小的次序为:加酶量>酶解温度>柠檬酸添加量,这与单因素试验结果也基本吻合。

表2 实验设计方案及结果Table 2 Results of CCD experiment

表3 二次回归模型方差分析Table 3 ANOVA for the response surface quadratic regression model

图6 柠檬酸添加量和加酶量交互作用等高线图Fig.6 Contour plots of the interaction effects of citric acid solution dosage and enzyme dosage

图7 加酶量和酶解温度交互作用等高线图Fig.7 Contour plots of the interaction effects of enzyme dosage and enzymatic hydrolysis temperature

在Design-Expert 8.0.5软件优化模块中,将优化标准设置成为最小值,预测最佳脱胶条件为:柠檬酸添加量5.80 mL/kg,加酶量12.57 mL/kg,酶解温度42.20℃,脱胶油磷含量为7.83 mg/kg。为了方便实际操作,将最优工艺条件修正为柠檬酸添加量5.80 mL/kg,加酶量12.60 mL/kg,酶解温度42.20℃,并对结果进行验证,在该条件下重复试验3次,取平均值为7.85 mg/kg,这与所预测的最优值基本吻合,这也进一步表明了回归模型的有效性[13]。

2.3 菜籽油磷脂酶C脱胶效果分析

2.3.1 甘油酯含量分析

在最优工艺条件下,对菜籽毛油进行酶法脱胶,采用1.2.5.1所述方法对菜籽毛油和磷脂酶C脱胶油中甘油酯含量进行分析,结果如图8所示。

图8 菜籽毛油和磷脂酶C脱胶菜籽油甘油酯和游离脂肪酸含量Fig.8 Glyceride content and FFA content of crude rapeseed oil and degummed oil

由图8可知,菜籽毛油经磷脂酶C脱胶后,甘一酯和游离脂肪酸含量基本无变化,甘二酯含量从约2.5%增加到约6.5%,而甘三酯含量从约93%下降到约89%,这一变化主要原因在于磷脂酶C脱胶油中甘二酯含量的增加。磷脂酶C作用位点如图9所示,磷脂酶C作用位点在磷脂分子的Sn-3位,实际上,磷脂经磷脂酶C水解后,产生甘油二酯(DAG)和磷酸化合物,甘油二酯作为油脂成分能够保留在中性油中,因此,使用PLC脱胶能提高成品油得率,另一方面,水解产生的水溶性磷酸化合物,不具有乳化性从而减少了离心过程中因胶质夹带中性油而造成的损失,降低了中性油损耗[5,14]。

图9 磷脂酶C在磷脂分子中的作用位点注:X表示胆碱、乙醇胺、肌醇和氢等Fig.9 The action site of phospholipase C on Phospholipid molecule

2.3.2 溶血性磷脂含量分析

采用1.2.5.2所述方法分别对水化脱胶磷脂和磷脂酶C脱胶磷脂组成成分进行分析,根据溶血磷脂标样进行定性,峰面积归一化法定量,结果如图10所示。

由图10可知,水化脱胶磷脂与酶法脱胶磷脂相比,酶法脱胶磷脂中溶血磷脂含量比水化脱胶磷脂中的高出约50%,酶法脱胶的酶解率显著升高,该结果这表明,磷脂酶C能够使得菜籽油中的其他磷脂转化为溶血磷脂,而溶血磷脂为水化磷脂,易除去。也说明磷脂酶C脱胶不但使菜籽油磷含量显著降低,而且可提高油脚中价值更高的溶血磷脂含量,提高经济效益[15]。

图10 水化脱胶油和磷脂酶C脱胶油油脚磷脂组成Fig.10 The composition of phospholipid in water degumming and PLC degumming residue

3 结论

(1)在单因素基础上,经过响应面法对PLC脱胶主要工艺参数进行了优化,并对结果进行方差分析,得到菜籽油磷脂酶C脱胶最佳工艺参数为柠檬酸添加量5.80 mL/kg,加酶量12.60 mL/kg,酶解温度42.20℃,并对结果进行验证,得磷脂酶C脱胶油磷含量为7.85 mg/kg。

(2)运用棒状薄层色谱—氢火焰离子化检测器分别对甘油酯含量和磷脂进行分析,进而探讨菜籽油磷脂酶C脱胶的效果,结果显示菜籽毛油经磷脂酶C脱胶后,甘一酯和游离脂肪酸含量基本无变化,甘二酯含量有一定增加,甘三酯含量有少量减少,中性油得率有所提高;同时,磷脂酶C脱胶磷脂中溶血磷脂含量远高于水化脱胶磷脂中的溶血磷脂含量,这进一步表明磷脂酶C脱胶法在油脂得率和脱胶效果等方面要明显优于水化脱胶法。

(3)磷脂酶C脱胶对油脂品质的影响虽有相关研究,但仍有所局限,因此,对于磷脂酶C是否能使后续精炼难度降低,并且提高成品油品质,需要做深入探讨;除此之外,酶法脱胶还受到其他因素的影响,如金属离子(Ca2+,Mg2+等)种类和含量、磷脂酶添加速率等,这些因素在后续的研究中也需进行深入研究。

[1] 李晶,胡婕伦,谢明勇,等.响应曲面法优化磷脂酶Lecitase Ultra用于茶油脱胶工艺的研究[J].食品科学,2008,29(9):326-330.

[2] 何东平,闫子鹏.油脂精炼与加工工艺学[M].北京:化学工业出版社,2012:33-35.

[3] Hitchman T.Purifine® PLC:industrial application in oil degumming and refining[J].Oil Mill Gazetteer,2009,115(3).

[4] 叶展,罗质,何东平,等.酶法脱胶及其在大豆油适度精炼中的应用[J].食品工业,2015,36(1):258-261.

[5] 余榛榛,常明,刘睿杰,等.磷脂酶C在酶法脱胶中的研究进展[J].中国油脂,2013,38(7):19-22.

[6] Kurioka S,Matsuda M.Phospholipase C assay using ρ-nitrophenylphosphorylcholine together with sorbitol and its application to studying the metal and detergent requirement of the enzyme[J].Analytical biochemistry,1976,75(1):281-289.

[7] 王常高,李伟,干信,等.Bacillus mycoides磷脂酶C纯化制备研究[J].安徽农学通报,2007,13(8):55-56.

[8] 徐向宏,何明珠.试验设计与Design-Expert,SPSS应用[M].科学出版社,2010:146-160.

[9] 杨娇,金青哲,王兴国.磷脂酶C用于大豆油脱胶的工艺优化[J].中国油脂,2013,37(12):14-17.

[10] JIANG X,CHANG M,WANG X,et al.A Comparative Study of Phospholipase A1 and Phospholipase C on Soybean Oil Degumming[J].Journal of the American Oil Chemists'Society,2014,91(12):2125-2134.

[11] XU X,Fomuso L B,Akoh C C.Synthesis of structured triacylglycerols by lipase-catalyzed acidolysis in a packed bed bioreactor[J].Journal of Agricultural and Food Chemistry,2000,48(1):3-10.

[12] JIANG X,CHANG M,JIN Q,et al.Optimization of the degumming process for camellia oil by the use of phospholipase C in pilot-scale system[J].Journal of Food Science and Technology,2014,52(6):3 634-3 644.

[13] 叶展,胡传荣,何东平.响应面法优化油茶籽壳制备糠醛的工艺研究[J].食品科技,2015,40(2):218-223.

[14] 蒋晓菲.磷脂对食用油品质的影响及酶法脱胶技术的研究[D].无锡江南大学,2015:44-53.

[15] 孙瑞清,张东杰,鹿宝鑫,等.超临界CO2萃取脱油溶血磷脂的研究[J].中国粮油学报,2012,27(3):57-59,65.