主机装配模块化设计方法研究

2015-12-25刘兴永

刘兴永

近几年,金融危机对国际船舶市场造成严重冲击,主机市场竞争更加激烈,造机生产也随之难题重重。在目前这种严峻的经济环境下,造机公司势必走总装化、专业化、规模化发展之路,进一步加大技术研发力度,通过科学配置资源、挖潜增效,使生产要素充分发挥作用。通过生产方式的结构性调整,进一步理顺主机工艺流程,扩大地面预装,实行主机模块化装配,缩短主机建造周期。

1 主机装配模块化设计思路

扩大地面预装,实行主机模块化装配就是将主机分为机座总成预装、机架总成预装、缸体总成预装及其他运动部件预装。总装小组、预装小组、精钳小组各司其职,在主机还未上试验台时,便全力将各小组负责的部分在地面独立预装完毕,其中主机管系、电气能提前装配的部分也必须提前预装。然后再按照安装流程,通过吊车在试验台上依次安装。

1.1 扩大地面预装

目前,造机公司也在着手进一步扩大预装,开始正式投产厂房作为总装车间的预装区,以增加预装的作业区域,提高生产效率以及生产能力。

同时,分析并落实各工种在试验台上的作业内容,分析哪些工序可以前移,能在地面预装尽量在地面完成预装工作。理顺、协调工序衔接,做到前道工序不影响后道工序(尤其是管系、电气施工)施工进度。

1.2 主机模块化装配流程

将预装小组按照工艺流程进行细致划分,从零部件配送到预装各环节分别成立专业化小组,解决主机各部位的独立预装,更好地实行主机模块化生产。

完整的模块化流水作业体系形成后,人员管理、配套准备、生产流程等各方面都将得到进一步地控制,从而有效地缩短主机装配周期,提升工作效率和装配质量,最终向“总装化、专业化、规模化”之路发展。

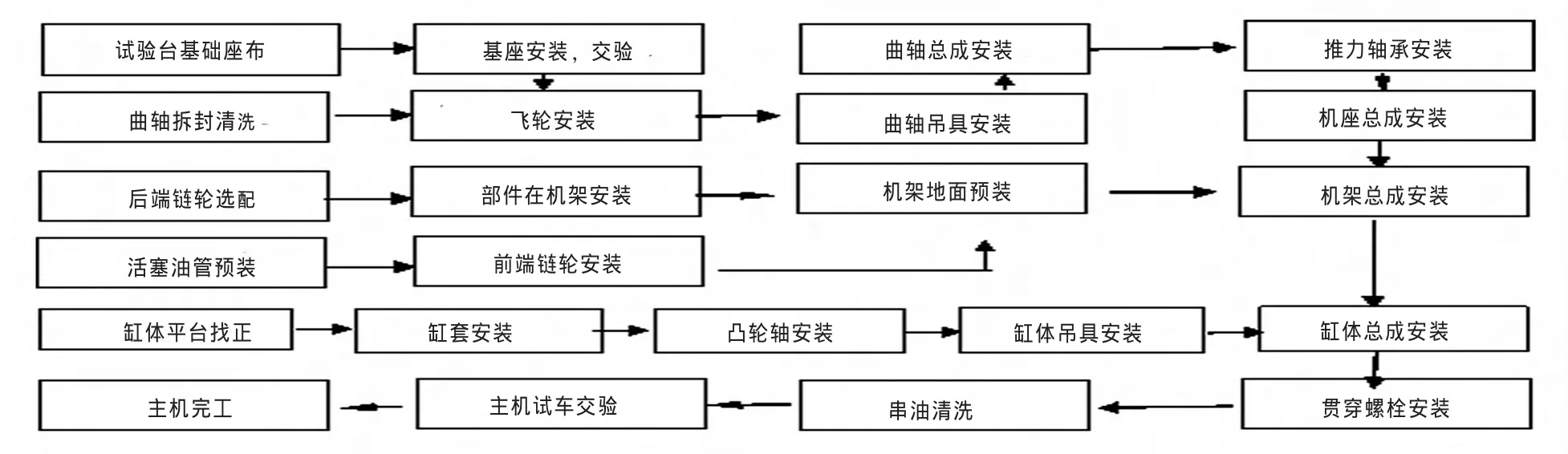

为此,根据主机生产资源文件以及实际装配经验,绘制主机模块化装配流程图,如图1所示。

2 主机装配模块化设计方案

根据主机模块化装配流程图,将主机分为三大段预装,即机座总成预装、机架总成地面预装和缸体总成地面预装,通过分析主机三大段预装,进一步详细了解主机模块化装配。

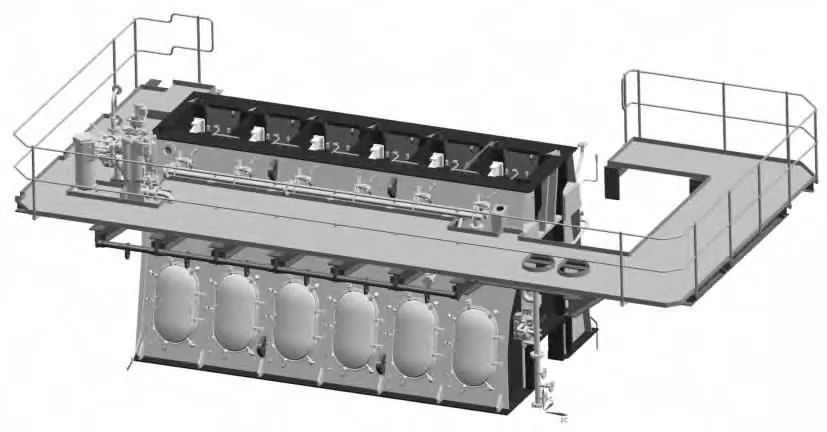

2.1 机座总成预装

主机机座壳体进总装车间后,直接上试验台,总装小组首先要做的是机座水平找正。主机机座水平找正对主机的建造意义重大,它是主机能否成功交验的基础。通过机座水平找正,保证主机主轴承孔中心在一条直线上,进而保证主机曲轴的拐档差。因此,在主机机座上试验台后必须进行机座水平找正。

在机座与实验台基础座之间布置1:50的楔形调整垫,通过扳手调节楔形调整垫外侧调节螺栓的伸缩来调整其高度,进而改变机座水平,调节精度可达到0.005 mm。然后总装小组进行主轴瓦的研配及盘车机的安装等工作,同时进行曲轴拆封清洗、曲轴链轮安装、飞轮安装以及调频轮安装等工作。准备就绪后,将曲轴总成吊入机座档内,合上轴瓦,安装推力轴承。在此期间,机座上的管系、电气同时进行管路、走线预装。

以上主要部件装配完成后,主机机座总成预装结束,如图2所示。

图1 主机模块化装配流程图

图2 机座总成预装

2.2 机架总成地面预装

主机机架进总装车间后,首先总装小组要测量机架滑板尺寸,以便进行滑块配对。然后进行活塞冷却油开口管的研配,主机前后端链轮、轴的选配与安装,防爆门、机架大门的安装,机架上其他零部件的预装。与此同时,管系、电气小组须将机架走台、梯子、管路、走线安装完成,提前需要焊接的部件在地面完成烧焊,并打磨焊接位置,油漆班组及时补漆。

以上主要部件装配完成后,主机机架总成地面预装结束,如图3所示。

图3 机架总成预装

在机架地面预装的同时,预装小组要负责连杆十字头的地面装配,以便在机架总成上试验台后,连杆十字头总成能够及时通过吊车装配,不影响后道工序的顺利进行。

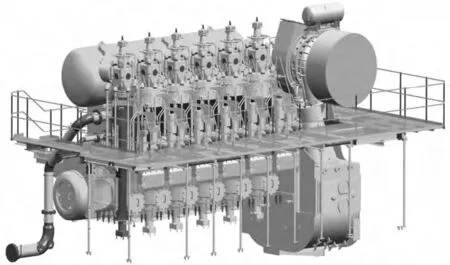

2.3 缸体总成地面预装

缸体总成地面预装是装配过程最复杂、装配部件最多的部分,需要多个小组的配合。其中一个预装小组对缸体进行预装连接(在缸体平台上进行)、缸套的预装磅压;另一个小组进行空冷器的预装、扫气箱的安装。其中精钳小组负责凸轮轴的预装(MC/MC-C主机)、液压供给系统的预装(ME主机);管系、电气小组须将缸体走台、梯子、管路、走线安装完成,提前需要焊接的部件在地面完成烧焊,并打磨焊接位置;油漆小组及时补漆;预装小组负责活塞总成装配与磅压。

各部分预装完成,按照主机装配工序,先将缸套装入缸体,扫气箱与缸体连接,然后空冷器与缸体连接,紧接着安装活塞总成及缸盖排气阀总成,最后安装排烟定压管以及增压器等部件。以上主要部件装配完成后,主机缸体总成地面预装结束,如图4所示。

图4 缸体总成预装

上述主机三大段预装完成后,通过吊车将三大段依次进行整体装配。后续总装小组需进行主机装置找正、拐档清洁、主机串油。所有工序完成,准备就绪,由调试组人员进行试车、等待主机交验。交验完成后,按船东意见扫尾、拆检,最后发运。至此,一台主机顺利完工。

3 主机装配模块化设计的应用效果

3.1 缩短主机建造周期

以往建造一台船舶主机,从在试验台上装配到主机交验拆机共要占用试验台约20余天,遇到突发状况可能还要延期。实行扩大地面预装,主机模块化装配后,主机三大段预装同时进行,在地面独立预装完毕,通过吊车在试验台上依次安装,做到了工序衔接理顺、协调,前道工序不影响后道工序施工进度,大大缩短了主机建造周期。

根据车间实际生产情况得出,扩大地面预装,主机模块化装配后,主机建造周期大约可减少1个星期,不仅缓解了主机建造试验台压力,而且提高了主机生产效率以及生产能力。

3.2 提高主机清洁度,实现绿色造机

由于主机部件大部分都在试验台上装配,产生大量的污油、杂物、脚印以及管系电气焊接作业带来的污染。实行扩大地面预装,主机模块化装配后,主机分三大段在地面预装,各小组做到各自作业在地面完成,及时清理装配时产生的油印、垃圾,管系、电气的焊接作业也尽量在地面完成,及时打磨焊印补漆。做到能在地面预装完成的作业,绝不留到主机上试验台后完成。这样有效地减少了主机在试验台上建造所产生的各类污染,明显提高了主机清洁度,使主机外观更加美观。

综上所述,扩大地面预装,实行主机装配模块化,不仅缩短了主机在试验台的建造周期,提高了主机生产效率,而且大大提高了主机清洁度和主机质量。

[1]赵小戎.现代大型船用柴油机的新技术与发展趋势[J].科技风,2010(2):197+205.

[2]朱之垣.对船用柴油机开发工作的展望[J].武汉造船,2001(2):44-45.

[3]吴中,韩建兵,朱彭.大型低速船用柴油机生产辅料统计管理系统开发[J].柴油机,2013(1):46-49.

[4]吴中,朱彭.大型船舶柴油机预装作业区日程生产管理系统构建[J].柴油机,2013(6):14-17+32.