102系列船用柴油机主轴承盖连体加工工艺改进分析

2015-12-25杨继光

杨继光

(朝阳工程技术学校,辽宁 朝阳 122000)

主轴承盖是柴油机机体总成的一部分,起到固定曲轴的重要作用,其质量直接影响主轴承孔的精度,是柴油机上一个重要的零部件。

1 工艺改进前状况分析

辽宁某企业原来的102系列船用柴油机主轴承盖生产线为单体铸件加工,所需设备数量较多,占地面积较大,并且存在设备老化、工艺落后以及设备需要更新、大修等一系列问题,严重影响工件加工质量和企业生产效率。尤其随着该企业船用柴油机产量的提高,单体铸件加工问题更加凸显,制约着企业生产效率的提高。提高柴油机质量、降低生产成本、不断提高生产效率是企业追求的目标,所以决定对当前传统生产线进行改进,对102系列船用柴油机主轴承盖加工采用新工艺,以提高企业生产效率和加工质量,并降低生产成本。经过仔细研究,决定采用主轴承盖连体加工的新工艺方案,代替传统的单件加工。经过检验,其连体加工的新工艺,在工件加工精度、加工效率等方面都大大提升。

2 新加工工艺的主要改进

2.1 在加工零件毛坯上的改进

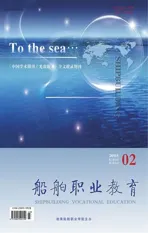

为了验证102系列船用柴油机主轴承盖连体加工新工艺的可行性,开展了小批加工的工艺试验以及性能试验,进行了连体铸造毛坯图的设计,把原来5个单件的主轴承盖铸成一体,如图1所示。

图1 连体铸造毛坯

2.2 在粗加工阶段上的改进

在102系列船用柴油机主轴承盖传统单件加工最初阶段,首先要通过圆盘铣和圆盘磨进行铣、磨上下面等加工,同时加工4个边瓦(主轴承盖) 和1个四瓦 (第四主轴承盖),边瓦厚度为30 mm,四瓦厚度为32 mm。多年来,由于尺寸不一致,毛坯留量始终以四瓦厚度为准,无形中增大了铸件原材料耗费,同时也使铣、磨上下面的刀具和砂轮损耗过大。与此同时,伴随着大量去除金属的切削过程,产生较大的切削应力,从而影响最终尺寸的稳定。磨削之后还须退磁,退磁如若操作不当,将留有残存的剩磁,极易粘结铁屑,这将影响后面的定位以及装配时的主轴孔清洁度。如若采用连体加工,上、下面的加工就可由后阶段的切断工序来完成,以上问题将不复存在。

在铣、磨上下面之后的铣结合面、铣字头面等工序中,同时使用平口钳夹紧。该夹压方式没有向下的压力,所以夹紧受力之后工件容易产生上翘,使支承面接触不实,导致工艺系统刚性不足,产生应力和变形,影响最终尺寸的稳定。

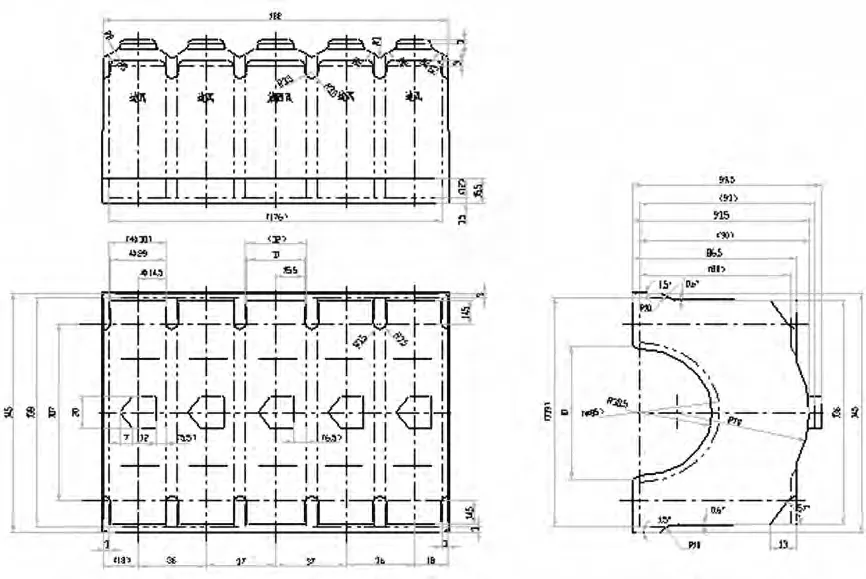

若采用连体加工,则能大大提高工件刚性。通过改进传统的装夹方式,采用压板夹紧工件,就可减小工件的应力和变形。通过小批工艺试验,效果良好。图2为工艺试验设计的铣、钻通用夹具。

图2 铣、钻通用夹具

该工装由于当时为工艺试验所用,为节省投入,设计时就要求同时兼顾铣结合面、螺钉面、字头面、加工中心等内容的加工,适用于批量生产,批量加工时所用夹具可根据具体加工内容,参照该夹具进行设计。

2.3 在车半圆孔加工效率上的改进

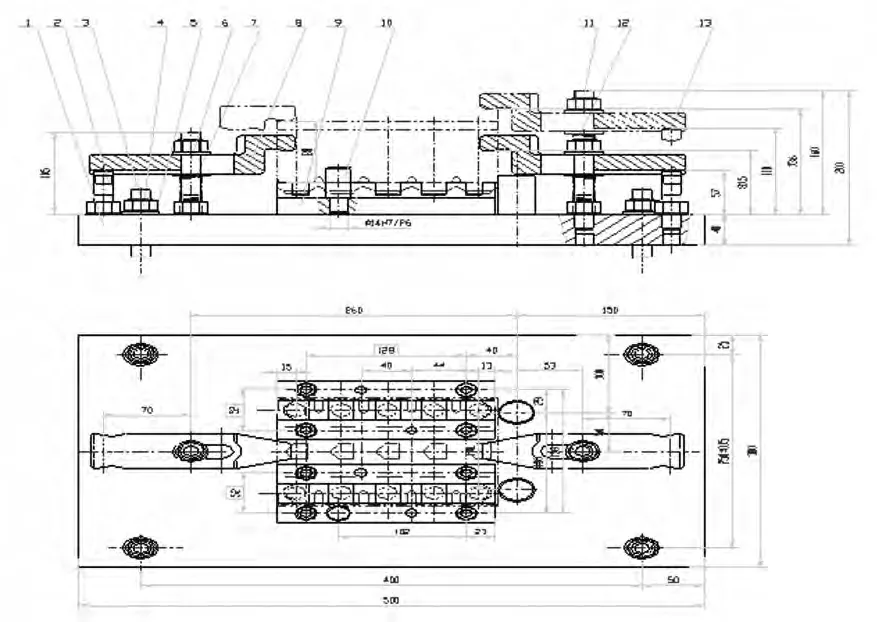

在102系列船用柴油机主轴承盖传统的加工工艺中,车半圆孔为瓶颈工序,一次只能加工2件,劳动强度大,加工效率低。考虑到生产节拍的问题,还需配备3台六角车床,机床的操作者须三班倒。而采用连体批量生产,六角车床将被淘汰。通过对六角车床进行改造,把车孔变为镗孔,既有效利用了资源,又提高了生产效率,取得了良好效果。改进的镗孔夹具如图3所示。

图3 镗孔夹具

该夹具是按照在铣镗床上加工要求进行设计的,目的是为批量加工做准备,验证由车孔转换成镗孔工艺的可行性。新设计的镗孔夹具,一次可同时加工2件连体主轴承盖(1件连体为5件主轴承盖),经过验证,效果很好,达到了预期目标。这个改进不但提高了生产效率,同时还减轻了劳动强度。

接下来将对六角车床进行改造,改造方案大致是将车床卡盘卸下,换上新设计的镗刀杆,并将其插入主轴;再卸掉刀架等不使用的部件,装上新设计的夹具,使夹具固定在大拖板上,随拖板移动实现进给,同时镗刀随主轴旋转,这样就完成了镗孔加工。

2.4 在钻孔、铰孔位置精度上的改进

在102系列船用柴油机主轴承盖加工工艺钻孔、铰孔工序中,主要以结合面和止口面定位,由于钻模板精度及定位方式等原因,导致螺栓孔和销孔位置度长期不能达到技术要求,只能采用过渡工艺,以达到生产要求。

而采用连体加工新工艺,采用数控钻床以代替现有的钻孔专机,较大地提高了孔组位置度精度。将加工止口面和钻、铰孔加工顺序改变,先进行钻孔、铰孔,再以φ19销孔定位,加工尺寸的止口面,这样就可提高各孔和定位面的孔间位置度精度,从而有效解决这一技术难题。

2.5 在切断工艺上的改进

连体加工的切断工艺,采用切割专机就可实现。为此,在该企业下属某分厂的卧式加工中心进行连体主轴承盖试切的工艺试验。试验中设计了切断加工工装,选用φ250、宽6的切断刀具,效果很好。通过小批量工艺试验,切开表面没有发现砂眼、气孔等铸造缺陷,表面硬度符合图纸要求。

采用连体切断工艺具有以下优点:

第一,原铸件毛坯每件上、下面都必须留有加工余量,且毛坯外皮较硬,增加了刀具磨损。而连体毛坯的两件之间只要满足切口宽度就可以,而且不存在毛坯外皮硬的问题,既节省了铸造原料,又降低了刀具、砂轮的损耗。

第二,圆盘铣、圆盘磨工序加工过程铸铁屑污染严重,圆盘磨使用冷却液,流量大,冬天的工作环境极差。而采用连体切断工艺就可以很好地改善工作环境。

第三,铣、磨上下面,使用设备为2台圆盘铣、3台圆盘磨、1台退磁机,而切断工序只需一台切断专机就可以,缩短了工艺流程,使工艺更加集中。

第四,采用连体切断工艺,大大减小了加工时的切削应力,延长了切削刀具的使用寿命,较大地提高了加工工件精度的稳定性。

3 检验分析

为了更好地对工艺改进进行检验,不仅要对102系列船用柴油机主轴承盖连体工艺试制加工和工艺验证进行检验,还要对新工艺加工的零件装配到柴油机上后进行整机试验。待毛坯试制验证完成后,进行机体主轴承盖加工、装配拆装主轴承盖和试车工艺试验。在工艺验证过程中,对102系列船用柴油机主轴承盖的铸造毛坯材质、金相、硬度进行了检测,均符合图纸设计要求。最后,经装机进行性能和600小时可靠性试验,主轴承盖的强度完全满足设计要求。

4 结论

在考虑企业实际情况和发展需求的前提下,对102系列船用柴油机主轴承盖连体加工工艺进行了改进,增强了工件刚性、减少了夹压及切削变形,并提高了半圆孔瓶颈工序的生产效率和销孔及各孔的位置精度。同时切断工序的采用,完全取代铣、磨上下面工序,大大改善了粗加工阶段的加工条件,降低了不必要的材料消耗及刀具损耗,有力地保证了加工精度的稳定。总之,采用连体加工新工艺,提高了102系列船用柴油机主轴承盖的加工质量,具有很好的推广价值。

[1]黄锡恺,郑文纬.机械原理[M].北京:人民教育出版社,1981.

[2]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2000.

[3]李华.机械制造设计[M].北京:高等教育出版社,2008.

[4]李洪.机械加工工艺手册[M].北京:机械工业出版社,1990.