烟气脱硝反应器计算流体力学模拟研究

2015-12-24商金军侯蔚然

商金军,周 友,侯蔚然

(1.唐山三友集团有限公司,河北 唐山 063305;2.北京西山新干线除尘脱硫设备有限公司,北京 100195)

烟气脱硝反应器计算流体力学模拟研究

商金军1,周 友2,侯蔚然2

(1.唐山三友集团有限公司,河北 唐山 063305;2.北京西山新干线除尘脱硫设备有限公司,北京 100195)

SCR烟气脱硝系统中的流场与喷氨格栅设计,是影响系统主要技术指标的关键环节,采用计算流体动力学模拟方法建立计算模型,对某企业的锅炉烟气脱硝反应器进行模拟研究和工程设计,实践证明,该计算流体动力学模型能够满足烟气脱硝工程设计的精度要求,计算结果对工程设计具有较好的指导意义,对同类工程也具有一定的参考价值。

烟气脱硝;反应器;计算流体力学

1 概述

唐山某硅业有限公司的4#锅炉为无锡华光锅炉股份有限公司生产的1×480t/h高温、高压煤粉锅炉,为达到国家节能减排的要求,该企业对上述锅炉进行了脱硝改造。脱硝装置采用选择性还原法(SCR),同时建设还原剂供应系统,工程采取EPC总承包模式。

工程采用选择性催化还原脱硝(SCR)工艺,每台炉设置一个脱硝反应器,采用高灰型SCR布置方式,即SCR反应器烟气引出在锅炉高温省煤器出口和高温空气预热器之间,布置在炉后烟道的上方,不设旁路。催化剂类型为蜂窝式,层数采取“2+1”模式布置,初装2层,预留1层。该项目在设计煤种、锅炉最大连续出力工况(BMCR)、处理100%烟气量、布置2层催化剂的条件下,脱硝效率不小于83.3%(进口NOx浓度≤600mg/Nm3,烟气入口温度320℃~420℃),NH3逃逸量小于3ppm, SO2/SO3的转化率小于1%。

对于脱硝装置而言,良好的NH3/NOx混合和速度均布是保证脱硝效率的前提,也是选用经济合适的催化剂体积的基础。SCR装置通常置于锅炉省煤器与空预器之间,烟气温度较高,且SCR反应器同常见的过程设备相比有其自身的特点,如设备尺度大、烟道布置局限性大等,并对速度、NH3/NOx、温度及飞灰的负载分布提出了相当苛刻的要求,如通常要求第一层催化剂上表面的标准速度偏差小于10%,NH3/NOx摩尔比标准偏差小于5%,这对化工过程设备的放大设计而言,是个全新的挑战。传统的设计方法只能给出一些定性的分析结果,而实验研究亦因设备尺度的问题而受到限制。同时,常规的冷态试验模型虽可以依据相似原理获取一定准则数相等条件下的烟气速度分布规律,但对NH3的扩散和分布以及喷氨格栅数量巨大的喷嘴与下游催化剂上方NH3的对应关系却无能为力。计算流体动力学(Computational FluidDynamics, CFD)工具的引入将有助于对SCR反应器及其连接烟道内流体流动、传热以及氨的扩散过程给出一系列的定性定量分析结果,为SCR反应器及其连接烟道的设计及工程调试积累宝贵的经验,同时结合现场测试结果,对数值计算结果进行验证和修正,建立SCR反应器及其连接烟道的设计理论和方法。采用计算流体动力学对SCR反应器及其连接烟道内的流体流动及氨扩散过程进行数值模拟,揭示其内部流动规律,可为工程设计奠定理论基础。本文即为满足该公司4#锅炉节能减排综合治理项目锅炉脱硝工程(SCR)总承包工程的设计需要,对SCR脱硝反应器及其连接烟道进行了CFD模拟设计。

2 计算理论及方法

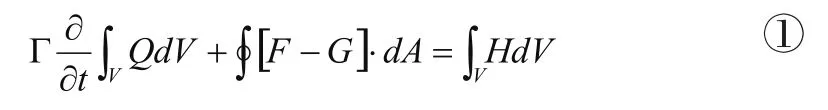

稳态不可压缩流体流动满足如下积分形式的N-S方程:

上式中,dV为控制体,dA为差分面,Γ为预处理矩阵,其定义如下:

其中:

式①中的向量Q,F,G和H为求解变量、无粘通量,粘性通量及源项。其中:

式④~⑥中,ρ,v,E及P分别是密度、速度、总能及流体压力。τ则为粘性应力张量,q为热通量。总能和总焓的关系表述如下:

2.1 湍流模型

考虑到该工程的实际情况和所拥有的计算资源,湍流模型采用标准k-ε二方程模型。由Launder和Spalding提出的二方程k-ε模型是用得最为广泛的一种湍流模型。基于Boussinesq假设,雷诺应力项可表述如下:

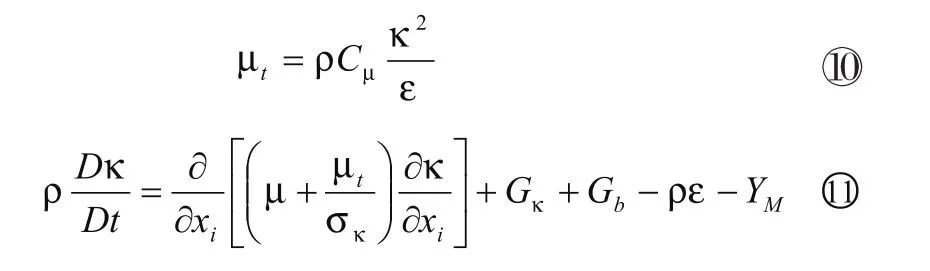

其中:μt为湍流粘度,在标准k-ε模型中,式中的ε为湍流动能项,为湍流动能耗散率,其计算式如下:

其中:Gk表示由于平均速度梯度而导致的湍流动能的生成量,Gb则为浮力影响导致的湍流动能生成量,分别表述如下:

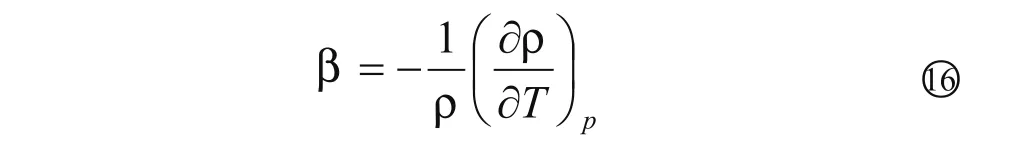

其中:Pr1为湍流普榔头数,在标准k-ε模型中为0.85,热膨胀系数:

在标准k-ε二方程模型中,可压缩影响以YM来描述:

其中的湍流马赫数Mt定义如下:

标准κ−ε模型系数见表1。

表1 标准κ−ε模型系数

2.2 主要计算内容

(1)采用有限体积算法对SCR反应器及其连接烟道进行数值模拟,通过改进烟道形状、布置及加设导流叶片等措施,使得第一层催化剂上表面的速度标准偏差小于8%。

(2)通过数值计算,获取了喷氨格栅上每一位置的开孔喷出的氨的流动轨迹及迁徙规律,并对其进行了优化设计。通过调整开孔位置及大小,使得第一层催化剂上表面的NH3/NOx摩尔比标准偏差小于4%。

(3)对BMCR在50%~75%负荷等不同工况下的烟气速度分布及氨扩散规律进行分析,使其在任一工况下的速度及NH3/NOx摩尔比标准偏差满足上述数值。

(4)对飞灰在SCR反应器及其连接烟道中的运动规律进行了分析,得出理论上可能发生积灰的部位,并通过声波吹灰、振打装置、加设灰斗等工程措施加以改进。

(5)对实际运行的烟气脱硝装置用网格法测得各层催化剂上表面的速度、NOx等参数的分布规律并对数值计算进行修正,同时将结果应用于系统的调试及运行优化。

3 工程应用

3.1 基础参数

该公司4#机组SCR反应器进口的烟气参数参见表2。

3.2 计算模型

CFD分析基于北京某除尘脱硫设备有限公司的总体烟气系统布置,在此基础上对烟气系统的导流叶片、整流设施以及喷氨格栅进行优化调整,以满足“2 计算理论及方法”中所述的偏差分布要求。

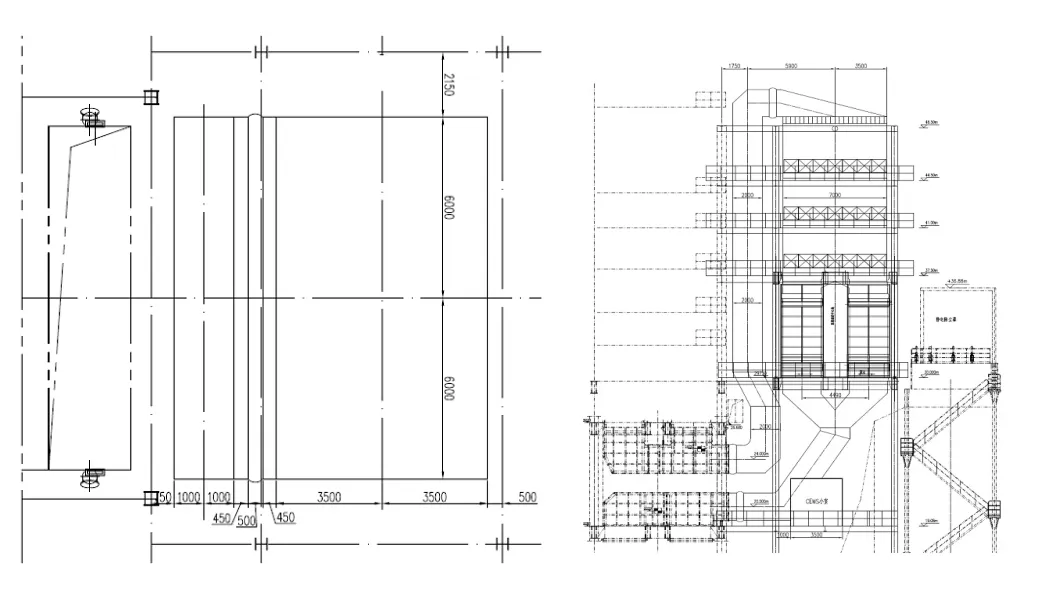

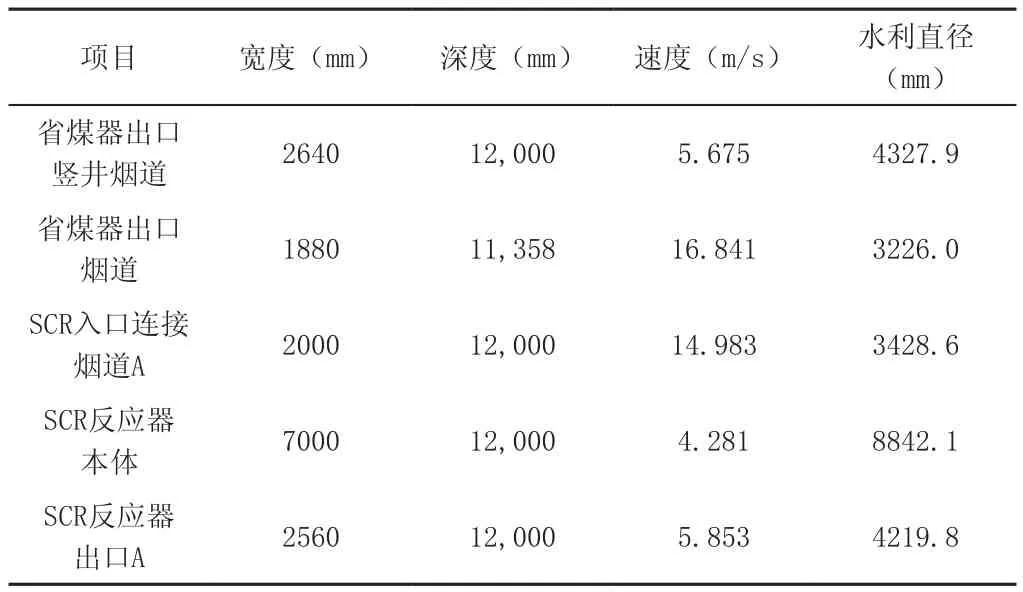

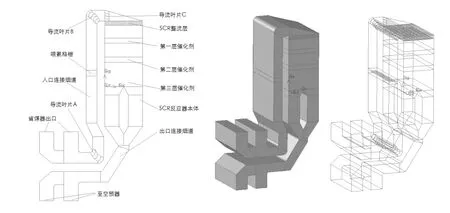

SCR烟气系统的布置情况如图1所示。CFD分析的入口边界条件参见表3(1)、(2)。

根据图1布置图建立CFD分析模型及网格模型分别如图2、图3所示。

表2 SCR反应器进口烟气参数

图1 SCR烟气系统布置图

表3 CFD模型边界条件(1)

表3 CFD模型边界条件(2)

图2 CFD分析模型

图3 CFD网格模型

图4 截面速度分布

图5 截面压力分布及氨氮摩尔比分布

3.3 分析计算结果

该项目对100%、75%、50%三个典型工况下的流场和浓度场进行了CFD模拟,因篇幅所限,本文以100%负荷条件下分析结果为例。反应器截面的速度分布及氨氮摩尔比分布见图4、图5。截面的速度标准偏差如表4所示。标准偏差约为8%,完全满足并优于第一层催化剂上表面速度标准偏差不大于10%的要求。截面的氨氮摩尔比标准偏差见表5,标准偏差值小于4%,完全满足并优于第一层催化剂上表面氨氮摩尔比标准偏差不大于5%的设计要求。

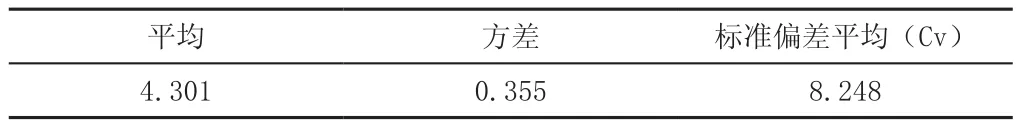

表4 截面的速度标准偏差

表5 截面氨氮摩尔比标准偏差

根据以上CFD模拟结果优化得出的反应器及连接烟道流场设计措施和喷氨格栅设计如图6所示。

图6 反应器及连接烟道流场及喷氨格栅设计

4 结论

经优化后的烟道和反应器结构,满足了该公司4#锅炉综合治理脱硝工程(SCR)的相关要求,即SCR反应器顶部入口截面上的烟气速度分布最大允许偏差为10%~15%,烟气温度分布最大允许偏差为10℃~15℃,NH3/NOx摩尔比分布最大允许偏差为5%~10%。同时该工程于2013年12月投运以来,运行指标完全满足了设计要求,对同类工程提供流场和浓度场设计具有较好的参考意义。

Simulating Study on Computational Fluid Dynamics of Flue Gas Denitration Reactor

SHANG Jin-jun, ZHOU You, HOU Wei-ran

X701

A

1006-5377(2015)04-0049-04