碳纤维表面状态及其对复合材料剪切性能的影响

2015-12-23梁禄忠孙金萍王志强

黄 炎,梁禄忠,孙金萍,王志强

(中航工业 沈阳飞机工业(集团)有限公司,沈阳110819)

碳纤维是先进复合材料体系中的一种重要增强材料,自从问世以来,因其具有优异的高比强、高比模、耐腐蚀和耐高温等特点而被广泛应用于军用和民用领域[1,2].碳纤维通过纤维与基体树脂之间的界面来起到对复合材料增强的目的[3~5].其表面物理状态对碳纤维与树脂之间的机械结合起着关键性作用,纤维表面的构造和性质直接决定复合材料的界面性质,进而影响到复合材料的整体性能.

碳纤维具有不同的表面结构,可以制成具有不同界面状态的复合材料.日本Toray 公司早已生产出T300、T700 等一系列具有标准宇航级高性能碳纤维[6].目前国产碳纤维的研发与制造水平也日益提高,经过“十五”期间的发展,我国已经完全有能力生产出性能稳定、相当于日本T300级别的碳纤维[7].本文对两种碳纤维的表面物理性质进行了观察分析,研究了碳纤维表面性质对复合材料界面结合力的影响,以期为后续碳纤维生产中提供一定的理论参考.

1 研究材料及方法

国产(GCF)的和进口(JKF)的两种碳纤维,其弹性模量E 分别为224 GPa(GCF)和221 GPa(JKF),抗拉强度σ分别为3 689 MPa(GCF) 和3 416 MPa(JKF),断裂伸长率分别为1.84%(GCF)和1.66%(JKF).本实验选择双马来酰亚胺(BMI)树脂溶液作为树脂基体,由北京航空制造工程研究所提供.为了保证碳纤维材料表面的清洁性,在测试之前用丙酮试剂清洗纤维表面,待烘干后使用.

将国产和进口两种碳纤维制成预成型体,以相同的铺层顺序和铺层工艺,在热压罐中于185 ℃下固化2 h,200 ℃下加热3h 后,得到碳纤维体积分数在60%左右的复合材料板,制备出尺寸为18 mm×6 mm ×2 mm 的两种样件,之后按照ASTM D2344 聚合物基复合材料及其层合板短梁剪切强度标准分别进行层间剪切实验,并观察测定后的试样破坏模式.再根据ASTM3171 和GB3855—83 测定树脂含量,结合根据GB 1463—88 测定的试样密度值,最后计算得到每块板的平均孔隙率,并通过光学显微镜观察孔隙形貌.

采用HITACHI S-4700 扫描电子显微镜(SEM),放电电压为15.0 kV,观察分析两种碳纤维的表面形貌和剪切之后的截面形貌.采用PW3040-60X'PertPro MPDX 衍射仪分析碳纤维表面的晶体结构,使用Cu-Kα射线,X 射线波长为0.154 nm.加速电压为40 kV、电流为300 mA.

2 结果分析与讨论

2.1 碳纤维表面状态

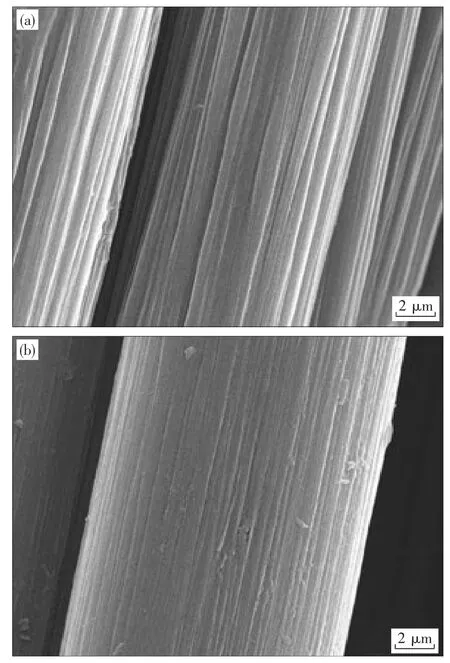

图1 是两种碳纤维的表面形貌.从图中可以清晰地观测到两种纤维试样表面的沟槽,但不同试样表面的沟槽大小和数量多少存在差异.JKF纤维表面粗糙度较大,存在的沟槽较深,比表面积也较大,并且其走向杂乱,显然是经过了后续工艺更加复杂的表面处理.而GCF 纤维表面的沟槽相对较浅,其分布也均匀,纤维走向与纤维轴向方向基本平行.根据传统的理论认为物体表面结构的不规则性有利于黏合剂的进入,发生固化后黏合剂与被黏合物体由于啮合而固定,同时这一过程也会增加表面粗糙度和被粘物体的真实黏合面积,黏合强度也就随着物体表面粗糙度的增加而增大,因此碳纤维表面粗糙度和表面沟槽对其层间界面强度有影响.JKF 纤维的表面结构更加有利于促进纤维与基体以机械锁合的形式存在,从而实现较强的物理结合.

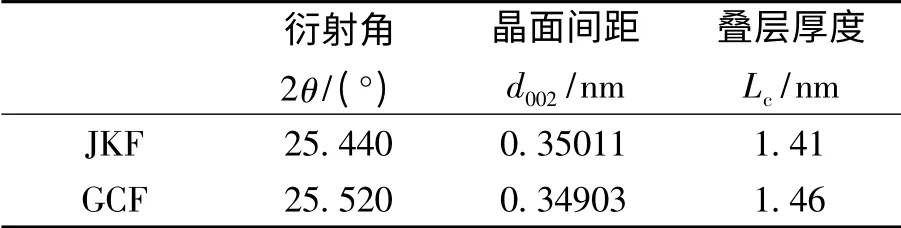

按照布拉格公式计算碳纤维结构中石墨微晶的层间距d,微晶厚度Lc按照Scherer 经验公式计算:d=λ/2sinθ 和Lc=Kλ/βcosθ,其中θ 为相应衍射峰对应的衍射角;K 为晶体形状因子,数值为0.89;β 为样品相应衍射峰的半高宽度.表1 中列出了经过计算所得的两种碳纤维的微观结构参数.从测试结果可以看出,国产GCF 的石墨层间距离为0.349 03 nm比JKF 的层间距离略小,而叠层厚度Lc则大于JKF 纤维.两种碳纤维的层间距离均大于0.34 nm,而理想石墨晶体的层间间距为0.335 4 nm[8],这表明两种碳纤维都以乱层石墨的结构形式存在.此外,由于碳纤维微晶厚度Lc越大,说明碳纤维的晶体排列越整齐,纤维表面的石墨化程度越高,也具有越高的杨氏模量.因此,在石墨叠层厚度方向上,国产碳纤维石墨结构更加规整,具有比进口碳纤维更高的弹性模量,与测得性能指标的数值相符合.

图1 SEM 碳纤维表面照片Fig.1 SEM photographs of carbon fibers

表1 碳纤维晶格参数Table 1 Lattice parameter of carbon fiber by XRD measurements

2.2 复合材料剪切性能对比分析

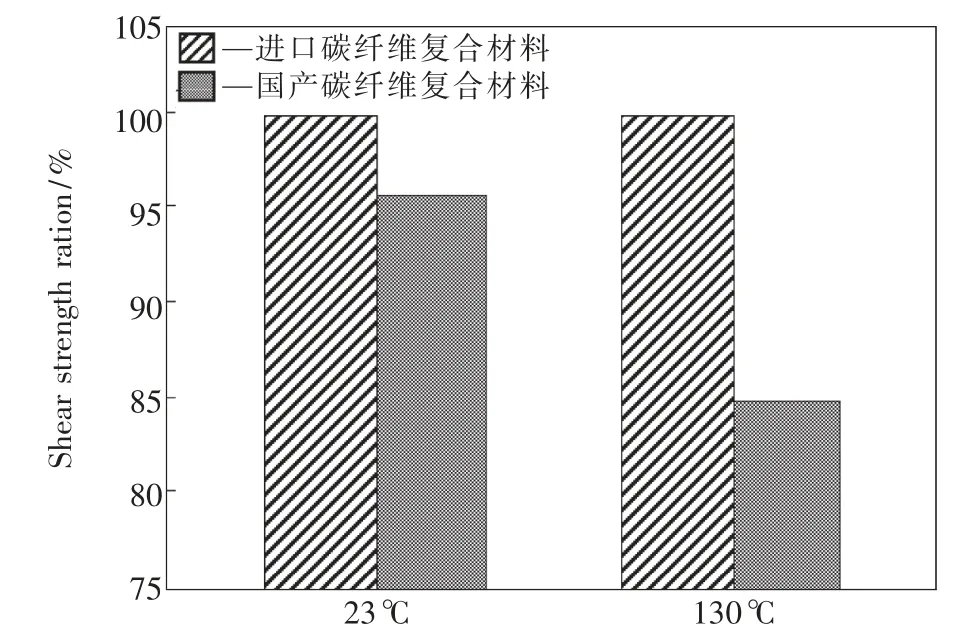

图2 是进口碳纤维JKF 和国产碳纤维GCF两种复合材料在常温和高温环境条件下的层间剪切强度值(ILSS).从图中的数据可以看出,在保持复合材料的树脂含量基本一致的情况下,室温时国产碳纤维复合材料的层间剪切强度比进口碳纤维复合材料小5%,在高温条件下可以看到,国产碳纤维复合材料与进口碳纤维复合材料相比,层间剪切强度差距进一步加大.由于复合材料层间强度主要取决于树脂基体强度和界面的抗剪切能力,在树脂基体性能相同的情况下,表明进口碳纤维表面的凹凸不平的沟痕更加有利于碳纤维与树脂的界面结合,可以有效地提高碳纤维和树脂的界面结合能力,进而提高试样的层间剪切强度.

图2 不同温度条件下复合材料剪切强度比值Fig.2 Shear strength of the composites under different temperature conditions

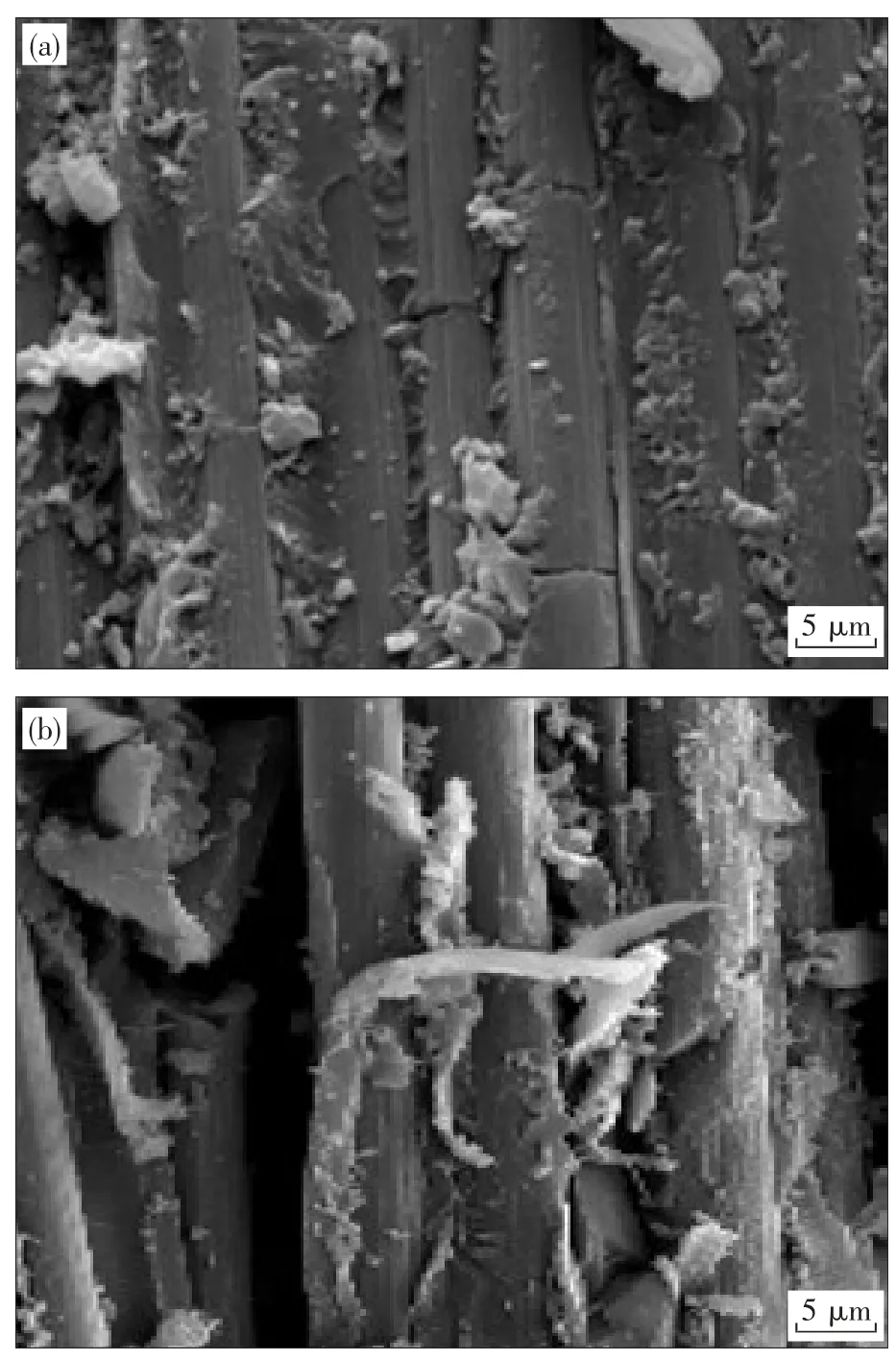

在复合材料层间遭到破坏时,如果树脂与纤维紧密的结合在一起,则树脂可以将剪切应力传递给纤维,使得纤维真正发挥承受外部载荷的作用.从微观程度来看,若复合材料制件界面的强度高,而基体本身的强度低,则层间剪切破坏以树脂基体的内聚破坏为主.反之,层间剪切破坏则主要表现为界面的脱粘.而考虑具体发生的为哪种破坏形式,主要取决于界面的黏结强度与基体开裂强度的相对大小[9,10].由图3a 可以看出国产碳纤维与基体结合不够紧密,纤维彼此间分散,纤维与基体剥离现象非常明显,其界面受破坏程度较为严重,同时观察到纤维剥离后,表面较为光滑,在纤维上残留的树脂较少,因此可以判断,国产碳纤维复合材料的主要损伤是界面脱粘.图3b 中显示,进口碳纤维复合材料纤维基本都被树脂所包覆,遭到破坏的剖面仍然较为完整,说明纤维和基体界面受到侵蚀的程度相对较轻,依然保持着良好的黏结状态.同时,图中可以看到,进口纤维制件存在碳纤维断裂的情况,亦表明该复合材料有着良好的界面性能,纤维和树脂之间的界面结合力较强,界面强度大于基体的强度,破坏以基体的剪切为主[11].总之,碳纤维表面凹凸不平的沟痕的增加可增大碳纤维的表面能,有利于纤维和树脂之间形成较强的机械啮合,但沟槽会增加纤维表面出现微裂纹的概率,影响到后续使用过程中,制件的整体力学性能.所以,选择对碳纤维表面的处理是以强度降低为条件的,应综合平衡的考虑.

图3 碳纤维制件常温条件下的剪切断口剖面SEM 照片Fig.3 SEM photographs of sample fracture surfaces of carbon fibers at the room temperature

2.3 孔隙的形貌分析

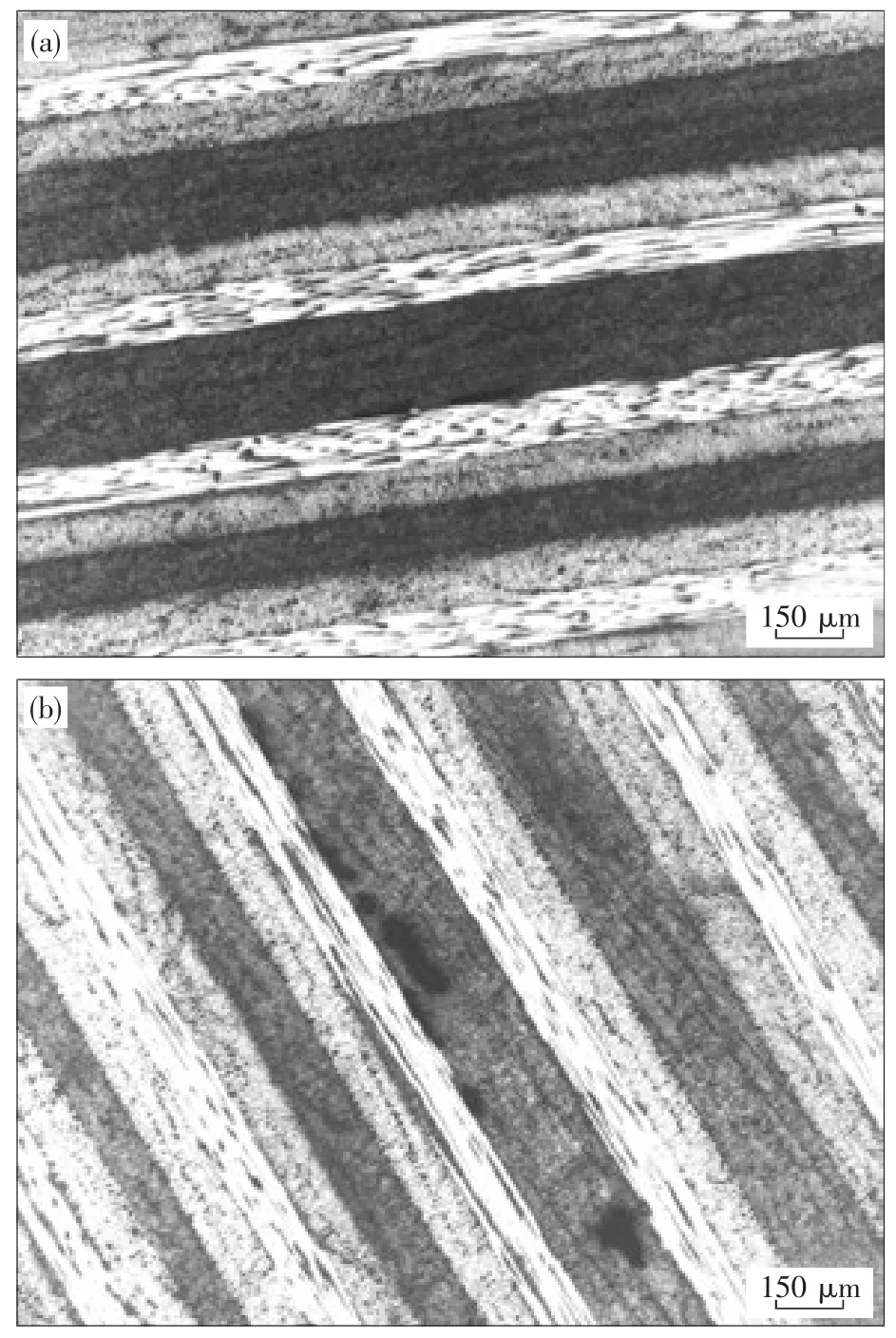

孔隙是材料制造过程中内部出现的缺陷,在所有纤维-树脂系统复合材料制件中普遍存在,它的出现对材料的层间剪切性能有着显著的影响.对两种试样进行超声C 扫描检测,在光学显微镜下测量得到试样的孔隙率,进口碳纤维制件的孔隙率为0.25%,而国产碳纤维制件孔隙率则为1.23%.不同孔隙率的复合材料微观照片如图4所示.从图中可以看出,在铺层方式和固化方式相同的情况下,进口型碳纤维孔隙数量较少,孔隙长度和宽度的尺寸也较小,且孔隙主要集中在纤维与树脂的交界处.而国产型碳纤维随着孔隙率的增加,孔隙数量增多,孔隙长度和宽度的尺寸也有所增加,在纤维之间及纤维与树脂之间的交界处都有分布.这是因为国产型碳纤维表面粗糙度较低,在固化过程中,纤维与树脂的结合力较弱,树脂的流过性大,较多的树脂从表面流出,造成试样局部树脂不足,表现为纤维和树脂的浸润性差,因此在内部产出较多的孔隙.而当材料受到外部应力作用时,很容易沿着内部的孔隙处发生破坏,这也通过层间剪切强度差异得到印证.另外孔隙处是应力集中区,承载能力弱,当受到外力时,孔隙扩大形成长裂纹,影响到制件的整体力学性能.

图4 碳纤维制件孔隙的显微照片Fig.4 Sample porosity micrograph of carbon fibers

3 结 论

(1)国产碳纤维形状与进口碳纤维相似,但表面粗糙度和沟槽较明显少于进口碳纤维,这不利于纤维与树脂基体机械啮合,形成界面相互作用相对较弱.

(2)通过对X 射线衍射结果进行计算,国产碳纤维石墨层间距离为0.349 03 nm,与进口碳纤维的石墨层间距离相近,而国产碳纤维的叠层厚度为1.46 nm,高于进口碳纤维的叠层厚度,表明国产碳纤维微观结构比较规整,具有比进口碳纤维更高的弹性模量,这可能与表面处理工艺对纤维表面造成的影响有关.

(3)界面剪切强度测试表明,进口碳纤维树脂复合材料体系的界面剪切强度在室温和高温下都高于国产碳纤维的界面剪切强度,这可能是碳纤维表面粗糙度对界面性能作用的结果.

(4)国产碳纤维制件空隙率明显高于进口碳纤维制件,这与其表面粗糙度较低、固化过程中与树脂浸润性差存在一定关系.

[1]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004:1-10.

(He Fu.Carbon fiber and its application[M].Beijing:Chemical Industry Press,2004:1-10.)

[2]益小苏.先进复合材料技术研究与发展[M].北京:国防工业出版社,2006:20-35.

(Yi Xiaosu.Research and development of advanced composites technology[M].Beijing:National Defence Industrial Press,2006:20-35.)

[3]井敏,谭婷婷,王成国,等.PAN 基碳纤维的微观结构与力学性能相关性分析[J].航空材料学报,2013,33(1):78-85.

(Jing Min,Tan Tingting,Wang Chengguo,et al.Correlation between microstructure and mechanical properties of PAN-based carbon[J].Journal of Aeronautical Materials,2013,33(1):78-85.)

[4]李国明,刘钟铃,易明,等.国产碳纤维表面研究[J].高科技纤维应用,2013,38(2):10-13.

(Li Guoming,Liu Zhongling,Yi Ming,et al.Researching on the surface of domestic carbon fiber[J].Hi-Tech Fiber &Application,2013,38(2):10-13.)

[5]贾玲,周丽绘,薛志云,等.碳纤维表面等离子接枝及对碳纤维/PAA 复合材料ILSS 的影响[J].复合材料学报,2004,21(4):45-49.

(Jia Ling,Zhou Lihui,Xue Zhiyun,et al.Surface of carbon fiber grafted by plasma technology and its influence on the C/PAA composite[J].Acta Material Composite Sinica,2004,21(4):45-49.)

[6]黎小平,张小平,王红伟.碳纤维的发展及其应用现状[J].高科技纤维与应用,2005,30(5):24-30.(Li Xiaoping,Zhang Xiaoping,Wang Hongwei.Progress in development and application of carbon fiber[J].Hi-Tech Fiber &application,2005,30(5):24-30.)

[7]李书乡,马全胜,刘清田.国产炭纤维现状及CCF300 质量稳定性提高[J].材料工程,2009,(S2):207-210.

(Li Shuxiang,Ma Quansheng,Liu Qingtian.Current status of homemade carbon fiber and the advance of performance of carbon fiber CCF300[J].Journal of Materials Engineering,2009,(S2):207-210.)

[8]Linhua Zou,Baiyun Huang,Yong Huang,et al.An investigation of heterogeneity of the degree of graphitization in carbon-carbon composites[J].Materials Chemistry and Physics,2003,82:654-662.

[9]贺鹏飞,吴人洁,王浩伟,等.基体、界面对单向层合板面内剪切强度的影响[J].材料科学与工程,1994,12(3):18-22.

(He Pengfei,Wu Renjie,Wang Haowei,et al.Influence of matrix、interface on interlaminar shear strength of unidirectional laminates[J].Materials Science &Engineering,1994,12(3):18-22.)

[10]石峰晖,代志双,张宝艳.碳纤维表面性质分析及其对复合材料界面性能的影响[J].航空材料学报,2010,30(3):43-47.

(Shi Fenghui,Dai Zhishuang,Zhang Baoyan.Characterization of surface properties of carbon fibers and interfacial properties of carbon fibers reinforced matrix composites[J].Journal of Aeronautical Materials,2010,30(3):43-47.)

[11]张勇波,傅惠民.国产炭纤维CCF300 与T300 炭纤维复合材料剪切载荷下的失效模式研究[J].材料工程,2012,8:55-59.

(Zhang Yongbo,Fu Huimin.Failure mode research on CCF300 and T300 carbon fiber composites subjected to short-beam load[J].Journal of Materials Engineering,2012,8:55-59.)