富氧蓄热式钢包烘烤工艺技术可行性研究

2015-12-23李丽丽郑丽君冯亮花

李丽丽,郑丽君,冯亮花,刘 为

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山114051;2.辽宁科技大学 高温材料与镁资源工程学院,辽宁 鞍山114051;3.上海梅山钢铁股份有限公司 技术中心,南京210000)

钢包烘烤温度和烘烤效率对炼钢工艺能耗和钢包内衬耐火材料寿命等方面都具有重要意义.富氧燃烧和蓄热燃烧在冶金行业都是比较成熟的应用技术,得到了广泛的应用,如高炉富氧燃烧技术[1]、加热炉蓄热燃烧技术、焦炉蓄热燃烧技术[2]等.富氧燃烧相对于贫氧燃烧技术,一方面由于提高了助燃空气中氧的体积含量,整个燃烧过程速度更快、燃烧温度更高,燃烧得更加充分;另一方面由于减少了助燃空气中氧的体积含量,在燃烧后增加了烟气中二氧化碳和水的体积含量,更有利于辐射换热,因此提高了换热效率,增加了单位时间的烘烤能力.但由于富氧蓄热燃烧技术和传统燃烧技术燃烧机理不同,其理论燃烧温度更高、烟气中含氧量更多、控制方法和工艺过程不同,目前还只是处于理论研究阶段.

蓄热燃烧技术将助燃空气富氧可以降低燃料消耗、提高换热效率、增加单体设备产量,是一种切实可行的燃烧优化技术方法,得到国内外学者的广泛关注并开展了大量的研究工作.本文结合某钢厂180t 钢包具体工艺设备参数,采用数值模拟和工程验证的方法研究分析了富氧程度对钢包烘烤工艺的影响规律,以期为该技术的工程应用提供参考.

1 模型建立

1.1 物理模型

物理模型包含180 t 钢包实体模型和一对蓄热式烧嘴结构,其结构尺寸如图1所示.图中钢包内径D 为3 306 mm、钢包纵向高度H 为3 510 mm,侧面耐火炉衬厚度为220 mm,包底耐火炉衬厚度为250 mm.钢包燃烧方式为蓄热燃烧方式,烧嘴成对布置,空气和煤气分别以一定倾角方式喷入有效工作区内进行扩散燃烧,煤气和助燃气体的进口为矩形喷口,煤气-空气喷嘴间距离S 为200 mm,两对烧嘴间距距离L 为800 mm,其中煤气喷口尺寸为180 mm ×20 mm;空气喷口尺寸为200 mm×25 mm.

同时为方便下文分析,特选取包衬中心界面的5 个不同点进行温度跟踪,具体取点图如图2所示,取点坐标分别为点1 (0,0,125)、点2(1475,0,125)、点3(1440,0,1250)、点4(1490,0,2250)、点5(1540,0,3460).

图1 钢包几何模型Fig.1 Ladle geometry model

图2 钢包内衬取点图Fig.2 The special points in ladle lining

1.2 数学模型

钢包在烘烤过程中是一个具有流体流动、燃料燃烧和传热等复杂物理、化学现象的过程.包内热源来自烧嘴供热,周围包衬的烘烤效果取决于包内有效工作区温度分布及包内热交换过程,模拟过程分别选用标准k-ε 模型、连续性方程和带灰气体加权平均的辐射传热模型进行建模[3~5].

同时,燃烧模型选择的是非预混燃烧理论模型,燃料和助燃空气在包内进行混合燃烧,其核心机理是解一或两个守恒量的传输方程,求解的是每个组分的浓度对应的燃烧参数[6].程序在prePDF 中进行求解计算,并生成表用于查询组分和燃烧温度的相对关系.根据已知空气、煤气温度和组分,计算可以得到的三维组分燃烧查询表,如图3所示.

图3 三维组分燃烧查询图Fig.3 Graph of three dimensional component combustion

1.3 模拟条件

为建立模型,进行如下假设及初始条件设置[7~9]:

(1)为简化计算并考虑主要模拟目的为燃烧计算,假设钢包内衬的保温层、永久层和工作层为一层镁碳砖结构;同时忽略烧嘴内部流动对钢包烘烤的影响;

(2)烘烤过程为非稳态过程,各喷口分别包括排烟和燃烧功能,包内初始条件假定为273 K,包内气压等于大气压;蓄热燃烧的换向时间为60 s.

(3)燃料燃烧过程采用非预混燃烧模型,入口边界条件全部采用速度入口;同时保证不同富氧条件下煤气入口边界条件不变,煤气(标准状态下)的流量为460 m3/h,并通过调整助燃空气入口边界条件中的含氧量及流量保证过剩空气系数固定值为1.15.

(4)出口边界包括两个边界条件,分别为包体与包盖缝隙处的自然压力出口边界条件以及蓄热烧嘴排烟处的强制排烟出口边界条件.包体与包盖缝隙根据实际情况取为100 mm,烧嘴排烟口面积即为空气入口和煤气入口面积之和.

(5)在气固两相换热区采用耦合壁面边界条件,包衬与外界壁面边界条件采用定温壁面,即在壁面处和外界无物质交换但有能量的交换.

1.4 模拟物性参数

模拟中助燃空气采用普通空气,煤气采用高炉转炉混合煤气,混合煤气成分如表1所示;烘烤包衬为镁碳砖,耐火材料物性参数如表2所示[10,11].

表1 煤气成分(体积分数)Table 1 Composition of the gas (volume fraction)%

2 结果与分析

2.1 钢包内的流体流动特征

通过模拟,可以得到钢包烘烤16 h 后某换向后30 s 时刻气体在包内的流动速度矢量图,如图4所示.

图4 钢包烘烤过程速度矢量图Fig.4 The velocity vectors in the ladle baking process

速度矢量图中包括两组喷嘴截面图,从图中可以看出一组烧嘴以一定倾角分别喷入空气和煤气用于加热钢包内衬,而另一组用于蓄热燃烧的强制排烟.燃烧用的空气及煤气具有很好的刚性,可以直接打到钢包底部,在钢包底部遇到内衬阻力后,产生旋流从两侧返回到顶部.由于有强制排烟的作用,大部分烟气从强制排烟喷口排出,只有少部分热烟气从包盖和包体的缝隙中排向外界.

2.2 不同富氧浓度包底中心点温度随时间的变化规律

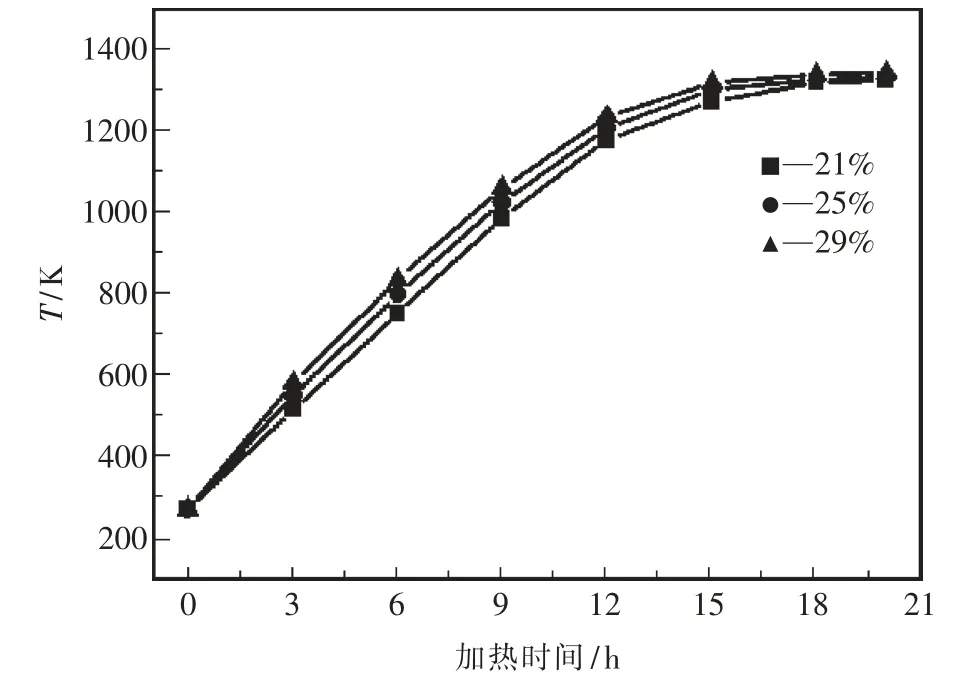

针对不同富氧浓度(体积分数)进行连续20 h 的烘烤,可以得到过程中点1 的温度变化图,如图5所示.

图5 #点1 温度随烘烤时间变化图Fig.5 Temperatures vs baking time at point 1

观察图5 可以得到如下结论:

(1)在加热前12 h,单位时间温升速度快,从12~20 h 温升速度逐渐下降,到15 h 后温度变化已经很小,到18 h 后温度基本不变,这是由于耐火炉衬的导热系数随着温度的升高而下降,前期升温速度快后期逐渐下降;而随着加热时间的增加,到16 h 后包内温度基本达到平衡,继续供热对包衬的温升影响小,实际意义不大.

(2)不同富氧浓度,包衬温度都随加热时间的增加而增加,在加热16 h 后都能达到1 170 K,满足钢包烘烤生产的基本要求即可以进行生产.在加热到1 170 K 时,空气不富氧时需要15.4 h,富氧到25%时需要14.6 h,富氧到29%时需要13.9 h,整体出现随着富氧量的增加,加热时间缩短的现象.

(3)由于加热时间的缩短,在保持单位时间煤气消耗量不变的情况下,富氧到29%可减少煤气消耗9.7%,富氧到25% 时可减少煤气消耗5.2%.

2.3 不同富氧浓度烘烤16 h 后的温度分布

通过模拟,可以得到不同富氧浓度烘烤16 h后同一时刻的钢包内温度分布图,其分布图分别如图6(a)~(c)所示,同时绘制了不同富氧条件下图2 特殊点取点图的温度分布图,如图7所示.

图6 烘烤16 h 后不同富氧浓度温度分布Fig.6 The temperature distribution in different oxygen-enriched concentration after baking 16 hours

观察分析图6、图7 可以得到如下结论:

(1)数值模拟可以得到包内及钢包内衬的任意位置任意时刻的温度分布,其中火焰最高温度在外焰可达2 300 K 以上,而进行换热后的烟气温度下降后到达包底;包衬最高温度达到1 400 K以上,最低温度处于耐火材料最外层达到1 100 K以上,呈现内高外低分布;无论哪种富氧条件在烘烤16 h 后均达到红包烘烤的预期效果.

(2)随着富氧浓度的增加,火焰的最高燃烧温度逐渐增加,火焰长度逐渐减小,火焰刚度有所下降,这是由于非预混燃烧方式随着氧含量的增加加快了火焰的反应速度与反应时间,因此火焰变短;同时由于富氧的增加导致在过剩空气系数及空气烧嘴几何参数不变的条件下助燃空气的速度下降使整个火焰的动量下降,导致火焰刚度下降,但更高的火焰温度使包内烟气温度场整体温度升高.

(3)在规定烘烤16 h 后,包内各特殊点温度在点2 出现最大温差为33.5 K,在点5 出现最小温差为8.9 K;包内温度都能达到基本的烘烤要求,只是表现为随着富氧量的增大温度整体升高.

图7 烘烤16 h 后钢包内特殊点取点温度分布Fig.7 The temperature distributions of the ladle special points after baking 16 hours

3 工程应用验证及分析

钢包内衬烘烤过程包含复杂的物理化学过程,现场生产条件恶劣,关键位置点温度采样困难,因此现场验证采用便携式红外测温仪测试.

3.1 验证现场条件

(1)利用现场原有180 t 蓄热式钢包烘烤器和180 t 钢包进行烘烤实验;

(2)更改原空气供给管道,将该管道分别连接到空气管道和氧气管道,并通过比例调节阀进行富氧量控制;原煤气管道不变.富氧空气和煤气的流量控制通过流量孔板实现.

(3)由于无法测量包衬中心截面温度,采用浦汇光电的PH-P20 便携式红外测温仪,测温范围0~1 800 ℃、距离系数300∶1,主要测量包底内衬表面温度.

(4)分别测试富氧21%、25%、29%的三种不同烘烤工艺,从0 ℃开始烘烤,一直加热16 h 后的包底内衬表面温度

3.2 验证结果与分析

(1)加热16 h 后,现场验证温度与模拟温度如表3所示.

表3 温度对比表Table 3 Comparison for temperatures

通过表3 可以发现无论实际工况还是仿真工况,都能保证钢包烘烤的工艺要求.同时,实际工况和仿真工况计算误差最大为4.6%,证明了数值模型的可靠性;

(2)加热16 h 后,观察包衬质量无明显变化,说明富氧蓄热燃烧加热工艺对钢包烘烤无明显影响,该技术具有可行性.

4 结 论

(1)通过数值模拟和实际应用验证均证明富氧蓄热燃烧能达到钢包烘烤的基本能力,并且对工艺无不良影响,具备可行性;

(2)钢包从冷包烘烤到1 170 K 以上的工作最低要求温度,经历了升温速度从快变慢的过程,在烘烤12 h 后升温速度明显下降,到16 h 后温度变化即不明显,如从节能考虑烘烤时间应小于16 h;而随着富氧量的增加,烘烤时间也应逐渐减少,富氧到25%时需要14.6 h,富氧到29%时仅需要13.9 h.

(3)在包底内衬达到1 300 K 时,富氧到25%时可减少煤气消耗5.2%、富氧到29%可减少煤气消耗9.7%,富氧蓄热烘烤具有很好的节能效果,值得推广.

[1]Weinberg F J,Rowe D M,Min G.Novel high performance small-scale thermoelectric power generation employing regenerative combustion systems[J].Journal of Physics D:Applied Physics,2002,35:61-63.

[2]Yu Zhaosheng,Ma Xiaoqian.Liao Yanfen.Mathematical modeling of combustion in a grate-fired boiler burning straw and effect of operating conditions under air-and oxygen-enriched atmospheres[J].Renewable Energy,2010,35(5):895-903.

[3]陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:416-439.

(Tao Wenquan.Numerical heat transferNumerical heat transfer[M].Xi'an:Xi'an Jiaotong University Press,1988:416-439.)

[4]郑丽君,谢安国,刘峰.钢包烘烤器的蓄热式改造及模拟分析[J].钢铁,2010,45(5):93-96.

(Zheng Lijun,Xie Anguo,Liu Feng.Regenerative improve and simulation analysis of ladle roaster[J].Iron and Steel,2010,45(5):93-96.)

[5]Rodi W.Turbulence models and their application in hydaulics[M].Second Revised Edition.Netherlandds: IAHR,Netherlandds,1984:9-46.

[6]刘竹昕,张卫军.双蓄热式钢包烘烤器的数值模拟及分析[J].冶金能源,2014,33(2):27-29.

(Liu Zhuxin ,Zhang Weijun.Numerical simulation and study of the double regenerative ladle heater with BFG[J].Energy for Metallurgical Industry,2014,33(2):27-29.)

[7]欧俭平,詹树华,萧泽强.蓄热式钢包烘烤的数值模拟[J].钢铁研究学报,2005,17(1):19-25.

(Ou Jianping,Zhan Shuhua,Xiao Zeqiang.Numerical simulation of regenerative ladle baking[J].Journal of Iron and Steel Research ,2005,17(1):19-25.)

[8]季乐乐,贺东风,徐安军,等.蓄热式钢包烘烤的数值模拟[J].钢铁,2014,48(4):76-81.

(Ji Lele,He Dongfeng,Xu Anjun,et al.Numerical simulation on preheating system of regenerative ladle[J].Iron and Steel,2014,48(4):76-81.)

[9]Turelove J S,Discrete-ordinate solutions of the radiation-transport equation[J].Journal of Heat Transfer,1987,106(4):699-706.

[10]刘麟瑞,林斌荫.工业窑炉用耐火材料手册[M].北京:冶金工业出版社,2001:249-253.

(Liu Linrui,Lin Binyin.Manual for refractories of industrial furnaces[M].Beijing:Metallurgical Industry Press,2001:249-253.)

[11]王诚训.钢包用耐火材料[M].北京:冶金工业出版社,2003:79.

(Wang Chengxun.Refractory for ladle[M].Beijing:Metallurgical Industry Press,2003:79.)