航天器电子设备温-湿-振综合环境应力试验的设计与过程控制方法

2015-12-23于兆吉郑会明黄小凯李树鹏马腾飞

于兆吉,郑会明,黄小凯,李树鹏,马腾飞,刘 毅

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器电子产品在运输、存储、总装、地面试验、测试、发射入轨、在轨飞行以及再入等过程中要经受温度、振动、湿度、真空、空间辐射、磁场、等离子体、原子氧、出气污染等多种环境考验。其中,电子产品对振动、温度和湿度因素最为敏感。据电子产品的失效原因统计:温度因素导致的失效占总数的43.3%,振动因素占28.7%,湿度因素占16%,合计达到88%[1-2]。目前,综合环境应力试验设备可实现低气压、温度、湿度、振动等环境应力的综合,电应力可通过外部调节供电电压实现,部分研究单位正开展真空、温度、空间辐射、等离子体、原子氧、出气污染等环境的综合模拟技术研究。综合考虑航天器电子产品的环境敏感性、环境剖面和试验可实施性,一般选择温度、湿度、振动和电应力的综合对其进行考核,以及时发现产品缺陷。

截至目前,国内对已发射的9 艘各型载人航天器共136 台关键电子设备进行了温度-湿度-振动三综合环境应力试验,其中有17 台产品在试验中出现各类故障,占到参试产品总数的12.5%[3]。这些综合环境应力试验是在产品完成鉴定级环境试验后进行的,进一步发现了产品在设计、选材、加工、集成等方面的缺陷,并通过改进措施提高了产品的固有可靠性,保证了飞行试验的成功率。

本文从电子设备故障模式和失效机理出发,在实践的基础上提出试验设计方案和控制方法,并对试验影响因素进行分析讨论,旨在通过合理有效的综合环境应力试验进一步发现产品缺陷,提高产品可靠性。

1 综合环境应力试验故障模式及失效机理

1.1 电子设备故障模式

某型号载人运载火箭电子产品进行了温度-湿度-振动综合环境应力试验,其中:初样阶段参试的35 台电子产品中,20 台产品在试验过程中共暴露出的40 个故障,其中引起产品功能全部或部分丧失的独立故障达24 个;试样阶段共计59 台产品参加了综合环境应力试验,试验时间总计14 355 台·时,有23 台产品在试验过程中暴露出36 个故障[4],其中引起产品功能全部或部分丧失的独立故障达29个[4]。载人航天器电子产品综合环境应力试验中暴露的典型故障包括印刷电路板制造不合格、材料固有缺陷、交变温湿环境不适应等,多台产品电路板存在虚焊、虚接或元器件管脚焊接不到位,硅橡胶类非金属材料受热胀冷缩影响较大,产品表面涂层大面积脱落,接插件低温结露后产生短接等:这些故障涉及产品设计、元器件选用、生产工艺质量控制等原因。

GJB 150A—2009 和SPT0023C-2001《航天飞机环境验收试验规范》给出的航天器电子设备综合环境应力效应总结如表1所示[5-6]。

表1 航天器电子设备综合环境应力效应 Table1 The behavior of spacecraft avionics under combined environmental stress

表1 (续)

1.2 电子设备失效机理

温度循环过程中,由于材料间热膨胀系数的差异,产品内部会发生伸缩变形,导致结合部位松动。这时湿度环境中的潮气(大量水分子)就会从缝隙间侵入,形成水分子膜(随温度高低不同,会以气、液、固不同状态的混合形式表现),从而降低结合部位的摩擦系数,暴露工艺缺陷。再受到振动影响,产品的力学特性就会逐渐改变;在某特定频率,产品会发生共振。这种高低温、振动、吸湿、冻结、共振的反复发生,将大幅度加速的3 种单独因子失效模式综合叠加,形成新的电子产品综合环境耦合效应,出现新的失效模式。具体的机理如图1所示[7]。

图1 综合环境应力失效机理 Fig.1 Failure mechanism of combined environment stress test

在图1所示的综合环境应力效应下,常用的电子设备失效机理模型有反应论模型、金属化电迁移模型、金属腐蚀模型、金铝化合物失效模型、柯肯德尔效应模型、过电应力模型、二次击穿模型、闩锁效应模型、静电损伤模型、介质击穿模型、热载流子效应模型等[8]。

2 载人航天器电子设备综合环境应力试验 方案及过程控制要求

2.1 试验顺序

载人航天器电子设备综合环境应力试验可参考无模型可靠性增长试验方案。试验是对产品承受综合环境应力的考核,因此产品应先完成全部的单项环境试验(包括振动、热循环、老炼等)后,再进行综合环境应力试验,且单项应力试验量级不超过鉴定级水平。

2.2 环境应力设计

温度应力参照Q/W 1223—2009《航天器组件热试验技术要求》确定温度上下限和产品变温速率,采用产品温度控制方式。为考核产品高、低温环境下的工作性能,要求高、低温工况时产品加电测试。

湿度应力根据可能发生的工况湿度环境并结合试验系统的能力,确定为95%RH,采用环境湿度控制方式。

振动应力选用上升段环境应力最大值,振动应力方向要求与火箭射向一致,量级要求4.55grms。单次循环中,在高、低温段各施加1 次随机振动。

载人航天器加电过程中持续对产品性能进行检测。在航天器不同的飞行阶段,产品需要根据任务要求进行相应的关机或启动,因此每个循环高、低温段产品需进行多次关机或启动操作,以考核产品断电再启动能力。

2.3 试验时间

1)总试验时间

考虑到电子产品的可靠度随时间的变化近似服从指数分布,因此总试验时间t为[9]

式中:tave为平均无故障工作时间;β为使用方风险;t0为等效任务时间;R为可靠度。

2)振动试验时间

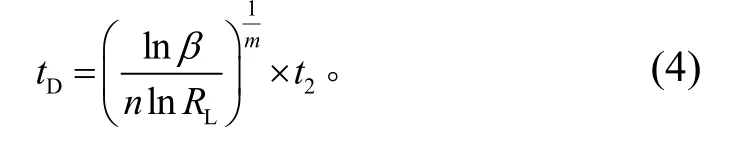

根据工程经验,当电子产品安装部位的振动谱型加速度值大于10g时,试验中施加振动的时间符合威布尔分布,因此

式中:tD为施加振动的时间;RL为可靠性增长要求值;t2为任务振动时间;n为参试产品台数;m为形状参数;Z为关联故障数;r为置信度。当满足合格判定要求Z=0 时,L(tD)=β,即得出:

振动控制采用四点平均控制方法。

3)电应力加载时间

每次循环在高、低温保持区电压工作时间均不低于30 min。

4)温、湿度保持时间和升降温速率

不同组件的质量、热惯性、距离样品中心位置等不同,使组件内部温度达到稳定所需的温度保持时间也不同。一般情况下,15 kg 以下的产品,温度保持时间约需0.5~1.5 h。具体可参考Q/W 1223—2009《航天器组件热试验技术要求》[10]。

国外有文献提议采用加大试验设备的风速来提高样品内部温度变化速率,但就温度-湿度-振动综合环境应力试验来说,在加湿的情况下,如果加大试验箱内的风速,湿度就很难控制,尤其是进行高湿度试验,很小的风速都会对控湿产生很大的影响。因此,综合环境应力试验中片面强调温度应力采用高升降温速率和随意缩短温度保持时间的做法是不可取的。

由以上分析可知,综合环境应力试验中单次循环的试验剖面如图2所示。

图2 综合环境应力试验剖面 Fig.2 Combined environmental test profile

3 航天器电子设备综合环境应力试验影响 因素

综合环境应力试验是对航天器电子设备能否承受综合环境的考核,因此对试验空间、加速度传感器、试验夹具等也要进行严格控制。

3.1 试验空间样品占比

在有限的试验空间内盲目地增加样品数量,甚至使样品体积占箱体空间的70%~80%,将会导致试验箱内空气流动严重阻塞,温度交换效率大大下降,大量堆积在底层和中间的样品得不到温度应力的冲击,达不到试验的目的。一般情况下,受试样品的体积不可超过试验设备有效空间的1/5。

3.2 加速度传感器性能

温度-湿度-振动综合环境应力试验中,通常采用压电加速度传感器进行振动试验控制。而压电传 感器性能在不同温度下会产生确定的、可逆的变化,低温条件下会造成试验的欠应力,高温条件下则会造成试验的过应力。试验中,可对压电传感器采取剪切式隔离基座型结构设计,采用隔离安装销,在压电元件受热冲击的一端加装以小热导率材料制成的绝热片等;或进行温度补偿修正以减小环境温度对振动量级控制的影响,如利用温度补偿片或通过试验曲线拟定温度修正系数。

3.3 试验夹具设计与制作

1)夹具一般不采用螺纹紧固的方法拼装,因为螺纹紧固位的接触面积小,在温湿交变环境下,螺纹紧固的阻尼特性会发生变化,导致夹具的频响特性改变。应选用相对轻型且刚性好的材料,如优质合金铝型材料,用浇铸的方法一次定型,这样夹具的整体刚性连接好,坚固对称,不易变形。

2)夹具与振动台的连接表面一定要平滑整齐,平面度要求优于±1 mm,以防止大量水分子的进入和沉积。

3)夹具使用前,应在综合环境下模拟空载、负载工况,并测定其动态传递特性和动平衡特性。若传递特性不满足要求,则增加阻尼或局部加强;若动平衡特性不满足要求,则去掉一定质量或加配重。

4 结束语

温度-湿度-振动综合环境应力试验是评价电子产品可靠性的重要手段之一。其与单因素试验相比能模拟更真实的在轨环境,因而更易激发出单因素试验难以暴露的故障,发现产品在设计、加工、元器件等方面的缺陷,以便通过后续纠正措施提高产品的可靠性。

航天器电子设备温度-湿度-振动综合环境应力试验研究的发展方向为:1)综合应力下电子设备失效机理研究,特别是对于单应力作用很难暴露的失效模式,应深入分析其多因素耦合作用的机 理,从而为试验设计提供充分的理论支撑。2)综合应力试验设计方法的完善。应根据当前及未来航天器型号任务特点,合理地设计应力量级及组合方式,以利充分有效地暴露潜在缺陷。3)综合应力试验过程的精细化控制。不断改善试验条件,提供精确的试验控制实施手段。

(References)

[1] 林震,张爱民.综合环境应力试验初探[J].环境技术,2002(3): 1-4 Lin Zhen,Zhang Aimin.Study on combined environment stress test[J].Journal of Environment Technology,2002(3): 1-4

[2] 张伟.温、湿、振三综合环境试验技术的应用[J].电子产品可靠性与环境试验,2004(6): 38-41 Zhang Wei.Integrated environmental test of temperature,humidity and vibration[J].Journal of Electronic Product Reliability and Environmental Testing,2004(6): 38-41

[3] 雷剑宇,霍佳婧,楚丽妍.载人航天器关键电子产品综合环境应力试验[J].装备环境工程,2012,9(5): 6-9 Lei Jianyu,Huo Jiajing,Chu Liyan.Combined environmental test of key electronic equipments of manned spacecraft[J].Equipment Environmental Engineering,2012,9(5): 6-9

[4] 朱曦全.可靠性增长试验在载人航天运载火箭电气产品研制过程中的应用[J].导弹与航天运载技术,2004(1): 61-66 Zhu Xiquan.The application of reliability growth test in the development of the electric products of manned space launch vehicle[J].Journal of Missiles and Space Vehicles,2004(1): 61-66

[5] 中国人民解放军总装备部.GJB 150A—2009 军用装备实验室环境试验方法[S],2009

[6] NASA.SPT 0023C-2001 Specification environmental acceptance testing[S],2001

[7] 陈海建,徐廷学,李波,等.导弹加速寿命试验方法研究[J].装备环境工程,2010,7(5): 115-118 Chen Haijian,Xu Tingxue,Li Bo,et al.Research on method of missile accelerated life test[J].Equipment Environmental Engineering,2010,7(5): 115-118

[8] 孔学东,恩云飞.电子元器件失效分析与典型案例[M].北京: 国防工业出版社,2006: 10-15

[9] 陈万创.捷联惯性测量装置的综合环境应力可靠性试验[J].上海航天,2004,21(1): 58-61 Chen Wanchuang.The application in combined environmental reliability test to SIMU[J].Journal of Aerospace Shanghai,2004,21(1): 58-61

[10] 中国空间技术研究院.Q/W 1223—2009 航天器组件热试验技术要求[S]