发动机长悬臂管路动力学特性优化及试验验证

2015-12-23李会娜江雅婷韦冰峰

李会娜,高 庆,江雅婷,韦冰峰

(1.北京强度环境研究所,北京 100076;2.中国运载火箭技术研究院,北京 100076)

0 引言

管路系统被称为航天发动机的“心血管”,对发动机工作的可靠性起着重要作用[1]。发动机结构的限制会使某些管路的布局不合理,从而给管路系统带来故障隐患,在外部激励的综合作用下甚至发生泄漏。据统计,管路系统由振动引起的故障/事故频繁发生,如:导致欧洲通信卫星公司某通信卫星发射后不到24 h 便宣告报废的原因是某推力器的一条推进剂管路出现严重泄漏[2];某型号飞机发动机机匣上的液压泵出口处的液压导管出现断裂漏油,导致600 ℃高温的气管燃烧并回火到6 号油箱, 引发一场严重火灾[3]。

管路系统一般是通过卡箍与发动机壳体固定。导弹、火箭等的长时间工作,要求管路系统及其零件、组件具有足够的强度以及刚度,以承受压力、冲击、振动和加速度等各种载荷。关于管路系统的动特性,不少学者进行了研究,其中,针对其结构特点,Everstine 和孙玉东等分别从理论上、有限元分析方面给出了振动噪声的计算模型[4-5];罗泽明等针对某型发动机某段管路重复发生泄漏的情况,采用有限元分析方法对该段管路进行了模态分析,找出了造成管路泄漏的原因[6];王帅等提出了一种用单轴激励替代实际多轴激励环境下随机振动的定量预估思路和方法[7];初飞雪采用理论求解的方式,对简支输液管道的稳定性进行了分析[8];Yoon等针对具有末端质量块的旋转式悬臂输液管道,采用数值方法进行了动特性分析[9]。这些研究成果均是采用理论、数值计算、仿真分析方法或者试验所取得的,未见发动机管路试车状态下的动特性测试、分析、优化设计方面的研究报道。

某型发动机试车过程中发生了管路泄漏,险些酿成事故。为了找出管路发生泄漏的原因,本文开展了在试车状态下发动机长悬臂管路的动特性分析研究,并根据研究结果对管路进行了优化设计,有效地改善了管路的动力学环境,最终使发动机320 s 试车获得圆满成功。

1 模态试验分析理论

试验时采用测量频响函数的方法来识别结构的模态参数,即:在激励力作用下,通过测量激励力f(t)和系统的响应输出x(t),对于任意的黏性阻尼多自由度系统,其动力学微分方程为

根据频响函数的定义则有

式中:H(ω)为频响函数;Gxf(ω)为激励力和响应的互功率谱;Gff(ω)为力激励的自功率谱。

通过拉普拉斯变换则有

在傅氏域中进行变换,即s= jω,则系统的频响函数可表示为

由式(2)得到的实测频响函数和频响函数的理论公式(5)就可以确定结构的固有频率、阻尼比和振型。

2 管路的动特性分析

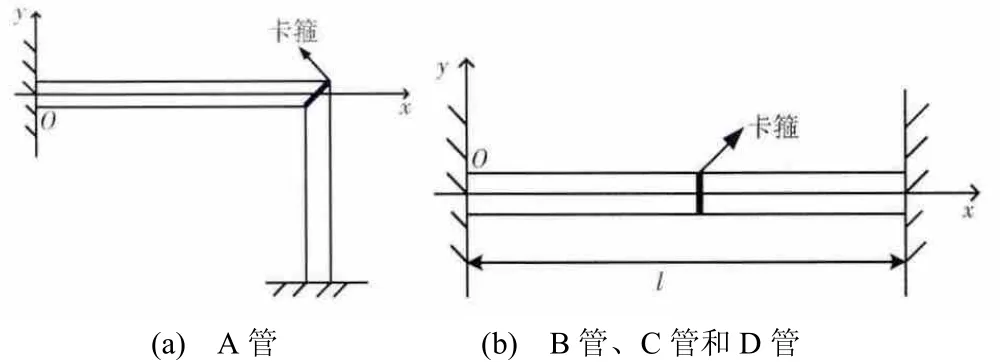

在某型发动机延寿试车试验中,首先对危险系数较高的A 管、B 管、C 管和D 管进行模态测试和分析,这4 个管路的模型见图1。模态试验采用敲击方法进行,测量激励力f(t)和系统的响应输出x(t),计算得到系统的频响函数,通过识别频响函数得到模态参数。模态试验结果见表1。

图1 A 管、B 管、C 管和D 管的模型 Fig.1 The models of pipelines A,B,C and D

表1 A 管、B 管、C 管和D 管的模态频率 Table1 Modal frequencies of the engine pipelines A,B,C and D

发动机的泵转速为18 700~19250 r/min,即311.7~3208 r/s,则泵的工作频率为311.7~320.8 Hz。由表1的模态试验结果可知:A 管(垂直xy平面)的319 Hz、、C 管的313.5 Hz 和D 管的319 Hz 均在泵的工作频率范围内,容易发生共振;B 管的324.5 Hz 和D 管的330 Hz 均与泵的工作频率十分接近,也可能发生共振;B 管、C 管存在较低的频率,C 管最低频率为93.5 Hz,可能造成该管路在发动机试车过程中有较大位移。另外,A 管、B 管、C 管和D 管在中间部位都没有支撑、悬空距离过长,属于长悬臂管路。这些管路在试车过程中因强度和刚度不足很难承受冲击、振动和加速度等载荷,可能会发生断裂或者泄漏,酿成事故。

3 管路的动力学特性优化设计

为了规避管路频率与泵的工作频率接近或相同,需要对危险系数较高的管路进行优化设计。在优化设计中,尽量考虑安装方式的改进,避免 过多地改动管路。例如采用卡箍对管路的悬空处进行“固定”,使管路不能随意摆动但又不受直接约束。用卡箍进行固定的位置见图2所示。

图2 A 管、B 管、C 管和D 管优化后模型示意 Fig.2 Optimized model of pipelines A,B,C and D

4 管路优化前后动特性对比分析

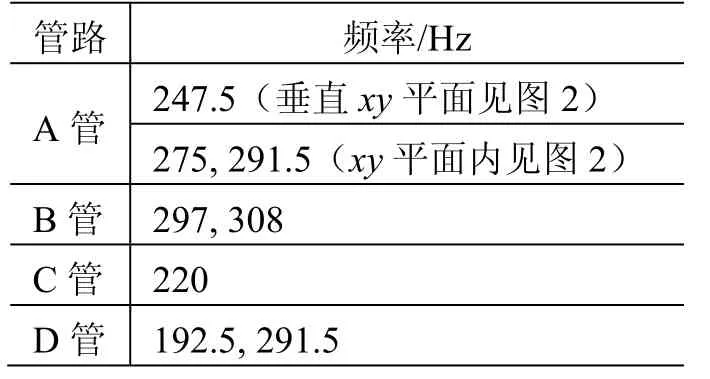

对优化后的A 管、B 管、C 管和D 管再次进行模态试验测试,结果见表2。可以看出,与优化前的管路频率(见表1)相比,优化后所有管路的频率均显著改善:A 管、C 管和D 管的频率避开了泵的工作频率;B 管和C 管低频率有明显提高,最低频率均在192.5 Hz 以上;优化设计后A 管(xy平面内)频率也有提高。

表2 优化设计后A 管、B 管、C 管和D 管的模态频率 Table2 Mode frequency of the engine pipelines A,B,C and D for optimized design

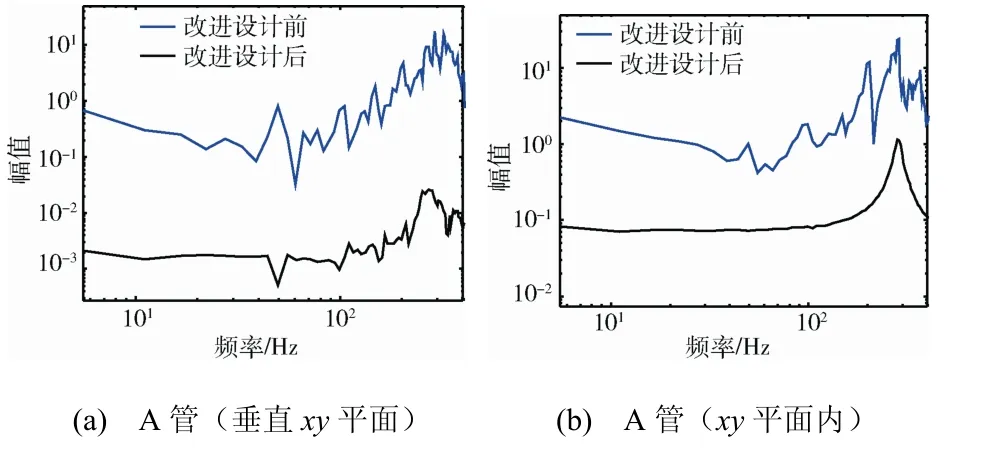

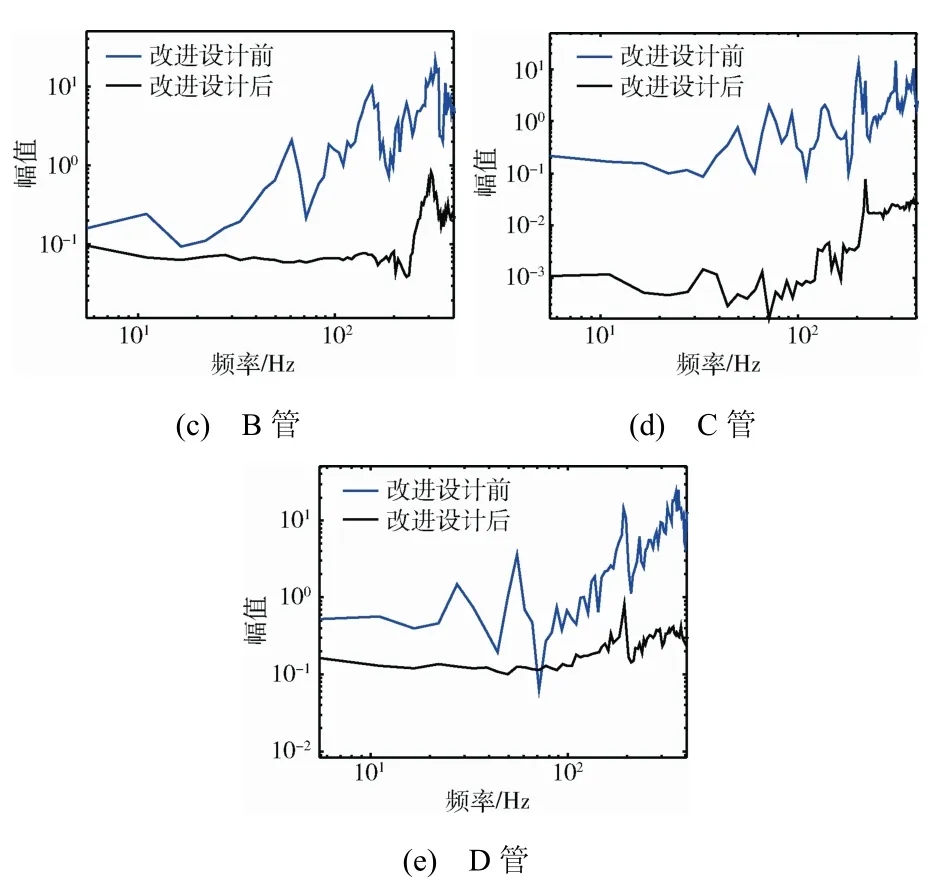

A 管、B 管、C 管和D 管优化设计前后的频响函数对比见图3。

由图3和式(1)分析得出,A 管、B 管、C 管和D 管在优化设计后不仅频率提高了,而且其频响函数幅值较优化前平均降低1 个数量级,改善了管路的动力学特性,确保了发动机320 s 的试车试验获得圆满成功。

图3 A管、B管、C管和D管优化前后的频响函数对比 Fig.3 Frequency response function comparison of engine pipelines A,B,C and D before and after optimized design

5 结束语

本文针对发动机试车过程中发生的管路泄漏,在试车状态下对危险系数较高管路开展了模态试验测试和动特性分析,找出了管路发生泄漏的原因:管路的固有频率与泵的工作频率重叠而引发的共振。

鉴于此,对管路进行了优化设计,并再次进行了模态试验测试和分析。优化后,管路的动力学特性得到了较大改善,确保发动机320 s 试车试验获得圆满成功。在进行管路动特性试验的同时,还可以结合有限元建模深入研究不同的安装方式对管路动特性的影响。

(References)

[1] Bachschmid N,Pennacchi P,Vania A,et al.Case studies of fault identification in power plant large rotating machinery[C]∥6thIFToMM-Conference on Rotor Dynamics.Sydney,2002: 191-200

[2] 管路错位导致W3B 卫星报废[J].中国航天,2011(5): 10-11 Panel blames W3B failure on misaligned propellant tube[J].Aerospace China,2011(5): 10-11

[3] 林君哲,周恩涛,杜林森,等.航空发动机管路系统振动机制及故障诊断研究综述[J].机床与液压,2013,41(1): 163-164 Lin Junzhe,Zhou Entao,Du Linsen,et al.Literature review on vibration mechanism and fault diagnosis of the pipe system of aero-engine[J].Machine Tool &Hydraulics,2013,41(1): 163-164

[4] Everstine G C.Finite element formulations of structural acoustics problems[J].Computers &Structures,1997,65(3): 307-321

[5] 孙玉东,王锁泉,刘忠族,等.液-管耦合空间管路系统振动噪声的有限元分析方法[J].振动工程学报,2005,18(2): 149-154 Sun Yudong,Wang Suoquan,Liu Zhongzu,et al.Unified finite element method for analyzing vibration and noise in 3-D piping system with liquid-pipe coupling[J].Journal of Vibration Engineering,2005,18(2): 149-154

[6] 罗泽明,郑丽,王国平.某型航空发动机管路振动特性的有限元研究[J].装备制造技术,2011(2): 29-30 Luo Zeming,Zheng Li,Wang Guoping.Finite element analysis method of vibration characteristics for aeroengine lines[J].Equipment Manufacturing Technology,2011(2): 29-30

[7] 王帅,李佰灵,贾亮.空间管路结构单多轴随机振动环境下的疲劳损伤研究[J].强度与环境,2012,39(6): 36-41 Wang Shuai,Li Bailing,Jia Liang.The fatigue damage research of space pipeline structures under uniaxial/multiaxial random vibration[J].Structure &Environment Engineering,2012,39(6): 36-41

[8] 初飞雪.两端简支输液管道流固耦合振动分析[J].中国机械工程,2006,17(3): 248-251 Chu Feixue.Liquid-solid coupling vibration analysis of the hinged pipes for fluid transportation[J].China Mechanical Engineering,2006,17(3): 248-251

[9] Yoon H I,Son I S.Dynamic response of rotating flexible cantilever pipe conveying fluid with tip mass[J].International Journal of Mechanical Sciences,2007,49(7): 878-887