大功率IGBT驱动电路设计与应用*

2015-12-22凤良燕郑崇伟

凤良燕,郑崇伟

(1.温州大学物理与电子信息工程学院,浙江温州325035;2.浙江埃菲生能源科技有限公司,浙江 温州325035)

FENGLiangyan1,2,ZHENGChongwei1*

(1.College of Physics and Electronic Information Engineering,Wenzhou University,Wenzhou Zhejiang 325035,China;2.Zhejiang Eifesun Energy Technology CO.,LTD.,Wenzhou Zhejiang 325035,China)

光伏并网逆变器是将太阳能电池所输出的直流电转换成符合电网要求的交流电,再输入电网的设备,是并网型光伏系统能量转换与控制的核心[1]。其逆变效率、可靠性、波形 THD[2](谐波失真)以及故障处理能力将直接影响到整个并网型系统的性能。IGBT是一种电压控制型的功率器件,它结合MOSFET(场效应管)和GTR(Giant Transistor)器件的优良特性,是当今电力电子高压应用领域中的理想器件。工程应用表明,大容量IGBT器件的故障损坏率比小电流的IGBT器件高得多,而驱动和隔离引起的IGBT的损毁大约在30%以上[3]。由于IGBT自身特性,在负载短路或者过流的情况下,可能导致器件超过热极限、电流擎住效应、关断过电压等造成IGBT不能正常工作[4],因此对IGBT驱动和保护电路提出了很高的要求。本文设计的驱动电路,包含了PWM驱动信号输出处理电路,信号传递电路,驱动器的信号处理电路以及驱动保护电路的设计原理,最后给出了设计的驱动电路的实际测量波形。

1 光伏并网逆变器

500 kW光伏逆变器采用三相桥式拓扑结构[5],经三相滤波器和变压器连接至电网。功率开关管选用英飞凌的FF1400R12IP4这款IGBT模块,驱动器是CONCEPT的2SP0320T2A0。每个桥臂采用两模块并联以提高功率等级,一个模块配有一个驱动器,分别安装在各个IGBT模块上,如图1所示。并联的IGBT具有相同的脉冲波。

图1 逆变器结构拓扑

逆变器采用SVPWM[6]调制算法,由 DSP主控制板发出PWM波脉冲信号给IGBT驱动电路,经隔离、放大,控制器件的导通、关断。IGBT驱动电路要具备以下的基本功能:提供可靠的驱动信号,确保IGBT稳定开通、关断;输入输出传输延时尽量小;具有良好的电气隔离功能,保证控制电路不受主功率电路的干扰与影响;发生故障时如短路过流等,驱动电路可作出处理,可靠关断IGBT,保护功率器件。

2 驱动电路方框图

图2所示为驱动电路设计的方案框图,电路包含光纤发送电路、驱动转接电路、驱动器三部分。实际应用中,IGBT与DSP控制板的安装位置相距较远,为了增强抗干扰能力,实现远距离传输,由DSP控制板发出的PWM波(电信号)经光纤发送电路转换为光信号再经光纤传至驱动转接电路。驱动转接电路将光信号转换为与IGBT驱动器电平匹配的电信号,送给IGBT的驱动器。驱动转接电路要靠近IGBT驱动器安装,两者通过屏蔽排线连接可以增加抗干扰性。驱动器上反馈的IGBT故障信号沿与上述PWM波传输相反的路径送给DSP控制板,DSP对其处理然后发出相应保护指令。驱动器保护电路负责检测和保护功率器件,防止意外产生,可立即关断器件。

图2 驱动电路方框图

3 驱动电路设计

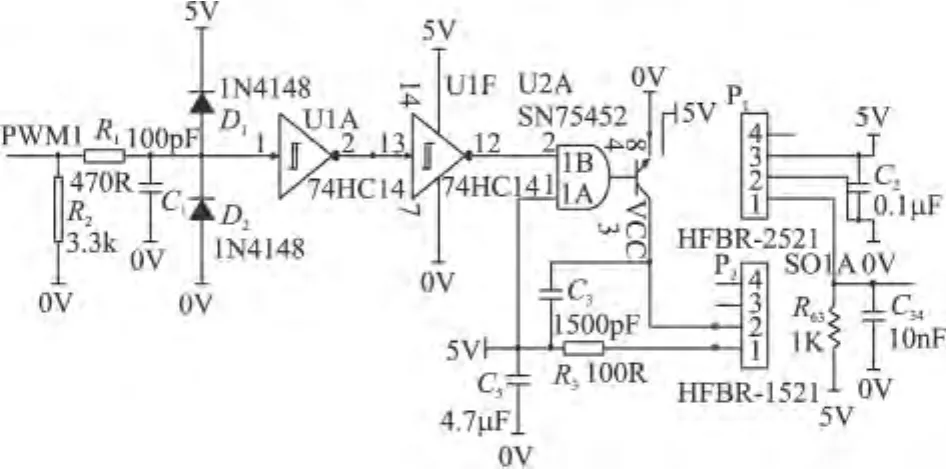

3.1 光纤发送电路

由DSP发出的PWM信号先通过RC滤波和施密特触发器整形后送给后面的光纤发送电路,转换为光信号,如图3所示。

图3 光纤发送原理图

RC低通电路的参数如图3所示,截止频率fp=1/2πR1C1=6.8 MHz,可滤除 PWM 波的高频干扰,二极管D1、D2将电平钳位在0 V或5 V,反相施密特触发器74HC14输出传递延迟为几十ns。二输入与非门SN75452的目的是为增强驱动能力。光纤发送、接受器分别采用 AVAGO的HFBR 1521和2521,这对组合能实现5 MBd的传输速率下最大20 m的传输距离。

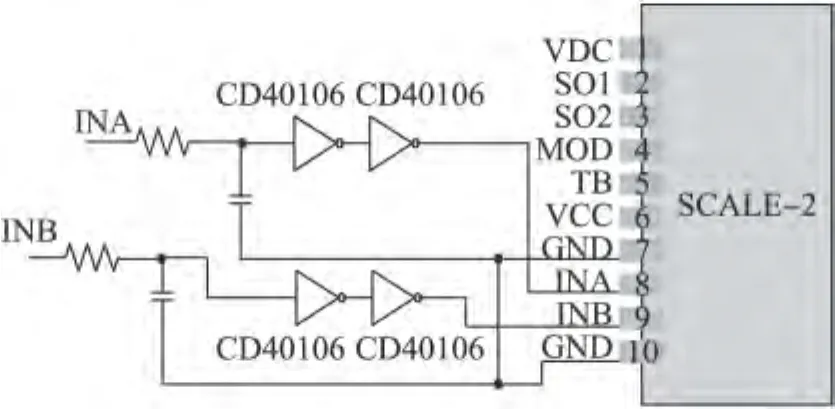

3.2 驱动转接电路

驱动转接电路接收光纤传递过来的PWM波信号,将光信号转换为电信号,然后分成两路送给并联的两个IGBT的驱动器。图4为驱动转接电路的部分原理图。

图4 驱动转接电路原理图

为了防止 IGBT直通[7],要求 IGBT上、下管驱动信号不能同时为高电平。驱动转接电路将输入的两路信号PWM-A,PWM-B(对应IGBT上、下管驱动信号,低电平有效)其中一路信号做“非”处理然后与另一路信号做“与非”处理,这样,当驱动转接电路输入的两路PWM信号同时为低电平时,驱动转接电路输出PWM信号为低电平(高电平有效),IGBT上、下管均关断而不会直通。

IGBT发生故障时,如过流、短路和驱动器电源欠压等,驱动器会反馈故障信号给驱动转接电路(图4中的SO1、SO2)。在驱动转接电路中将PWM信号与IGBT故障反馈信号SO(低电平有效)做“与”处理,这样当驱动器检测到IGBT故障时,驱动转接电路会封锁PWM信号输出(输出低电平),及时关断IGBT。同时故障信号经驱动转接电路、光纤发送电路反馈给DSP,DSP对其处理后发出相应保护指令。

3.3 驱动器电路

3.3.1 输入信号处理

2SP0320T2A0是基于CONCEPT公司的SCALE-2芯片组的驱动器。该驱动器采用脉冲变压器隔离,通过磁隔离把信号传到高压侧。根据脉冲变压器一次侧二次侧,芯片分为原方和副方。原方芯片有两个重要的特点:①芯片带宽很高,可以响应极高频的信号;②芯片的两个脉冲信号INA、INB输入跳变电平比较低,虽具有施密特特性,可是若噪声超过这个数值,驱动器也能响应。在SCALE-2输入芯片中,一般不使用窄脉冲抑制电路。但是若驱动器前端脉冲信号进行长线传输时,鉴于上述噪声干扰,窄脉冲抑制电路非常必要,然后再经施密特触发器CD40106,可将信号跳沿变得陡峭。门电路要就近接入INA、INB脚,如图5所示。为提高抗干扰能力可以在接收端放置一数值较小的下拉电阻,为提高输入信号的信噪比则可在输入侧配置电阻分压网络提高输入侧的跳变门槛,例如本来输入电压门槛分别为2.6 V 和1.3 V 经电阻 R1=3.3 kΩ 和 R2=1 kΩ 提高到了11.18 V 和5.59 V。

图5 输入信号处理

3.3.2 报错信号的处理

报错信号SO管脚直接连到ASIC中,其内部为漏极开路电路,对噪声比较敏感,且连线越长,对噪声越敏感。对SO信号的处理有以下的方法:(1)SO信号必须有明确电位,最好就近上拉;(2)SO信号经过长线传输时,可以配合门电路,提高电压信号抗干扰能力,且接收端配合阻抗合适的下拉电阻;(3)SO接10Ω小电阻,再用肖特基二极管做上下箝位保护,控制器端用电阻上拉。如图6所示对应上述的第2种,虚线表长线传输。

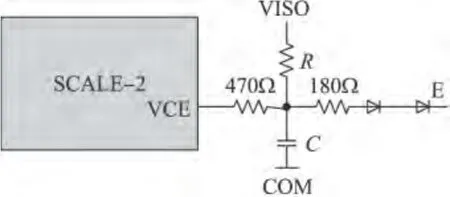

3.3.3 IGBT 短路保护

图6 报错信号处理

当IGBT发生短路时,短路电流会在短时间内达到额定电流的5倍 ~6倍[8],此时必须关断IGBT。否则会造成IGBT不可恢复的损坏,因此为保护功率器件,需要设计保护电路。

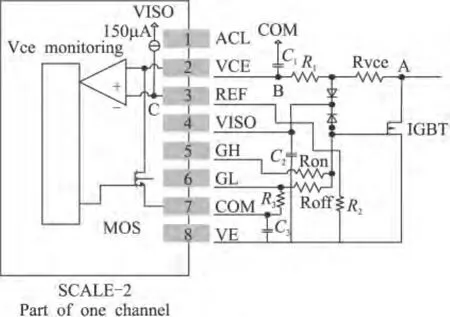

短路检测一般用电阻或者二极管,检测功率器件C、E的饱和压降,图7则为二极管检测电路,当IGBT发生短路时,集电极电位上升,二极管截止,VISO通过R向C充电至参考电位,相应的比较器输出翻转,从而检测到短路状态。

图7 短路检测

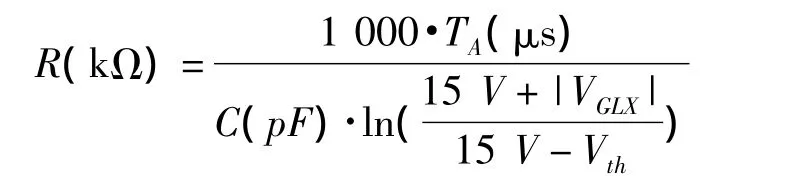

R用于设置响应时间,其阻值可由以下的式子进行计算:

式中:VGLX为驱动器的关断电压,2SP0320T-2A0关断电压为-10 V,C的值推荐在100 pF~1 nF,R 的值推荐在24 kΩ ~62 kΩ。

图8 短路保护原理图

驱动器短路保护原理如图8所示(由电阻Rvce检测短路)。其中VISO、VE、COM是由芯片内部将副边输出25 V电源处理出来的端口。VISO、VE之间15 V,是稳压的,COM、VE之间 -10 V,是不稳的。当IGBT导通时,B点电位从-10 V开始上升(内部mosfet将B点电位箝在-10 V),IGBT集电极电位开始下降至Vcesat(2 V左右),最终B点电位也达到Vcesat;当IGBT短路后,IGBT会退出饱和区,此时A点电位(集电极)会迅速上升到直流母线电压,A点通过电阻向B点充电,由二极管钳位,B点电压在15 V左右。经过一段时间后(极短的时间),B点电位上升到参考电压C点,比较器翻转,IGBT被关断。参考电压通过电阻R2来设置,VREF=150 μA·R2。

由于密勒电容的存在,当IGBT短路时,门极电位会被抬升,相应短路电流会增大。门极钳位电路可以将门极电位钳住,以确保短路电流不会超过规定的范围,一般有俩种方法:①G和E之间接一个双向的TVS。②门极直接接一个肖特基二极管将门极钳位在15 V。

IGBT发生短路时,此时关断管子d i/d t会很大,电路中的杂散电感会感应出很高的尖峰电压或较大的d v/d t,关断过压值可通过 Vtr=Lsd i/d t计算,Ls表杂散电感,这些都可能损坏IGBT。有源钳位电路[9]则可以钳住IGBT的集电极电位,当集电极-发射极电压超过阈值时,部分打开IGBT,从而令集射电压得到抑制。有源钳位电路一般在发生故障时才会动作,正常时不动作,因为在器件正常关断时产生电压尖峰不太高,但过载和发生短路时,此时关断管子会产生非常高的电压尖峰。最基本的有源钳位电路,只需要TVS管和普通快恢复二极管即可构成,但存在TVS管功耗大和钳位效果不好等缺点,基于SCALE-2设计的Advanced Active Clamping电路改进了这些缺陷,钳位的准度及电路的有效性大大提高,可参考文献[10]。

4 实验波形与分析

将设计出IGBT驱动电路应用在前面所述500 kW光伏逆变器上。我们用示波器分别测量一路PWM信号光纤发送板的输出波形和光纤转接板的输入波形,如图9(a)所示,测量光纤转接板输出波形和IGBT驱动器输出波形,如图9(b)所示。同一桥臂上下管的驱动信号如图9(c)所示。可以看出,该驱动电路信号传输延迟小,跳沿陡峭,信号无失真,说明其抗干扰能力强。上下管的脉冲之间明显有一死区时间,可防止桥臂直通。采用了该驱动电路的500 kW光伏逆变器运行状况良好。我们测量了其约80%负载时并网电流波形,如图9(d)所示,电流波形为光滑正弦波,总谐波畸变率THD<2%。该驱动电路具有很好的实用性与借鉴性。

图9 实验波形

5 结论

本文设计的一款大功率的IGBT驱动电路,在实际500 kW的光伏逆变器中得到验证,驱动稳定可靠,并具有保护作用,对整个光伏并网系统的可靠性起了重要的作用,可应用于类似大功率变流设备中,对其他驱动电路设计也具有很好的借鉴性和指导性。

[1] 张兴,曹仁贤.太阳能光伏并网发电及其逆变控制[M].北京:机械工业出版社,2012:69-70.

[2] 王兆安,杨君,刘进军,等.谐波抑制和无功功率补偿[M].北京:机械工业出版社,2011:12-15.

[3] 伍小杰,曹兴,夏帅,等.IGBT驱动保护电路研究[J].电气传动,2010,40(10):13 -17.

[4] 刘云峰,陈国平.IGBT的过流保护策略[J].电子器件,1999,22(1):33-41.

[5] 张崇巍,张兴.PWM整流器及其控制[M].北京:机械工业出版社,2005:20-21.

[6] 谭永辉.基于DSP的三电平SVPWM逆变器的研究[D].长沙:湖南大学,2004.

[7] 王兆安,刘进军.电力电子技术[M].北京:机械工业出版社,2011:164-168.

[8] 茹意.大功率IGBT建模与瞬态分析研究[D].北京:北方工业大学,2010.

[9] 陶健.中大功率IGBT驱动及串并联特性应研究[D].西安:西安理工大学,2003.

[10] Winson Wei.IGBT 有 源 钳 位 技 术 的 介 绍 [EB/OL].[2014-4-1].http://www.igbt.cn/UserFiles/S_Concept/104.pdf.