安钢第二炼轧厂150t转炉煤气放散点火装置优化改造

2015-12-22张天胜刘允阳王三忠郭永波

张天胜 刘允阳 王三忠 郭永波

(安阳钢铁股份有限公司)

0 前言

转炉煤气是在转炉炼钢过程中,铁水中的碳在高温下和吹入的氧生成一氧化碳和少量的二氧化碳的混合气体。转炉煤气含一氧化碳60 % ~80 %,二氧化碳15 % ~20 %,以及氮、氯和微量氧。转炉煤气的发生量在一个冶炼过程中并不均衡,成分也有变化。当达不到回收要求时需要点火放散,在点火放散过程中点火放散装置起重要作用,一旦点火装置不能正常点火,转炉煤气就会直接排放到大气层中,给大气造成污染,严重时会影响到周围人的生产生活,使周围职工群众出现轻微中毒现象,出现安全事故。为了避免环境污染和安全事故的发生,安钢第二炼轧厂对现有的转炉煤气点火装置进行优化改造,起到了较好的作用。

1 现状

安钢第二炼轧厂拥有3 座150 t 转炉,转炉炼钢过程中产生的煤气在达到回收要求时进行回收利用,达不到回收要求时经烟囱点火放散。3 座转炉对应四套独立的风机和烟囱,烟囱上面共有4 套放散点火装置(其中4#烟囱为1#、2#、3#烟囱的备用烟囱)。放散烟囱管径为Ф2120,烟囱高为65 m。

改造前使用的点火形式为电子点火器引燃长明火(燃烧介质为焦炉煤气),长明火引燃放散的转炉煤气。直管防风式放散点火装置由燃烧器主体、火焰检测部分、控制部分及外围设备组成,每个烟囱放散点火的火源管为DN50 的焦炉煤气管道。其中,烟囱点火放散的控制形式是根据转炉炼钢和煤气回收情况控制燃烧器。每个燃烧器有3 个点火烧嘴组成,在主燃烧器四周均匀分布(每塔3 台火检),实现放散煤气的燃烧。考虑到转炉煤气中CO 的含量高,毒性大,一旦点火失败,转炉煤气扩散到附近区域将造成人员的煤气中毒,故为了确保转炉煤气点火放散的安全,每个烟囱的火源管使用了长明火的方式。

2 存在的问题

自1#、2#、3#转炉投产以来,放散点火系统运行一直不稳定,经常存在点不着火的现象。经过分析,点不着火主要有以下几种原因:(1)常明火点燃后存在熄火现象。由于雨季或进入冬季后,严寒的气候使得放散的气体所含的水汽迅速冷凝成水,冷凝水部分进入到常明火内并进入燃料气管道形成积液,对常明灯正常使用的供气量造成影响,放散转回收时,吹氮气防止回火及高空大风的作用,会引起常明灯的熄灭;(2)点火枪长时间使用容易碳化,烟囱放散处由于蒸汽大,造成点火困难;(3)放散转炉煤气中的CO 含量热值低,放散煤气的热值也低是转炉煤气无法着火的原因之一;(4)由于主火炬拌烧的焦炉煤气压力降低,火焰高度不够,焦炉煤气主管网压力约为0.25 MPa,但由于放散塔较高,且设计的管径较小为DN 50,加之焦炉煤气中的焦油、萘等杂质会沉浸在管道内壁,造成管道的堵塞或阻损比较大,因此到达火炬顶部时焦炉煤气压力很低;(5)当转炉煤气放散量较大时,还会出现伴烧火焰被吹灭的情况。

同时,火源管用的焦炉煤气冬天含水大、焦油多易堵塞,需要人员上去定期吹扫,给人身安全带来一定隐患;加上火源管长明火长期使用焦炉煤气,造成焦炉煤气的浪费。

3 改进思路

针对存在的问题,第二炼轧厂组织设备、技术、安全等部门经过论证分析,提出了以下几个改进思路:(1)取消现有放散塔内的3 个“长明火”。当某支放散管排放燃气时,对应的高空点火伴烧器自动将该放散管排放出的转炉煤气点燃,并在该放散管排放的过程中始终点燃,但是高空点火伴烧器内的电梯电弧在该放散管中的煤气被点燃后即停止工作,从而减少了电能消耗;(2)每个放散头都有对应的火焰监测,从而确保了排放燃气时放散管处于燃烧状态;(3)改造后的高空点火伴烧器的点火和伴烧不需要其他任何燃料气,从而大幅度地降低了伴烧燃气的成本;(4)4 管放散塔适时自动点火伴烧和放散管燃烧情况参量进入综合集控系统。集控系统的设计(包括自动点火、伴烧、火焰监测、控制系统的软硬件技术及设备)都应用目前控制领域先进的技术。

4 采取的措施

4.1 转炉煤气放散烟囱直燃式自动点火伴烧系统概述

高空直燃式自动点火伴烧系统取代常规使用的点火和“长明火”系统。该系统是使用了电梯电弧和催化反应伴烧器的专利技术产品,它安装在放散塔燃烧器上端,直接点燃放散的转炉煤气,系统没有任何工艺管道,安装简单、公用工程投资小、基本无运行维护量。本系统主要有安装在放散管头部的直燃式高空点火伴烧器;火焰探测器及高压发生调理器;高压电缆及支撑组件;点火伴烧主控器柜和现有的DCS 系统组成。

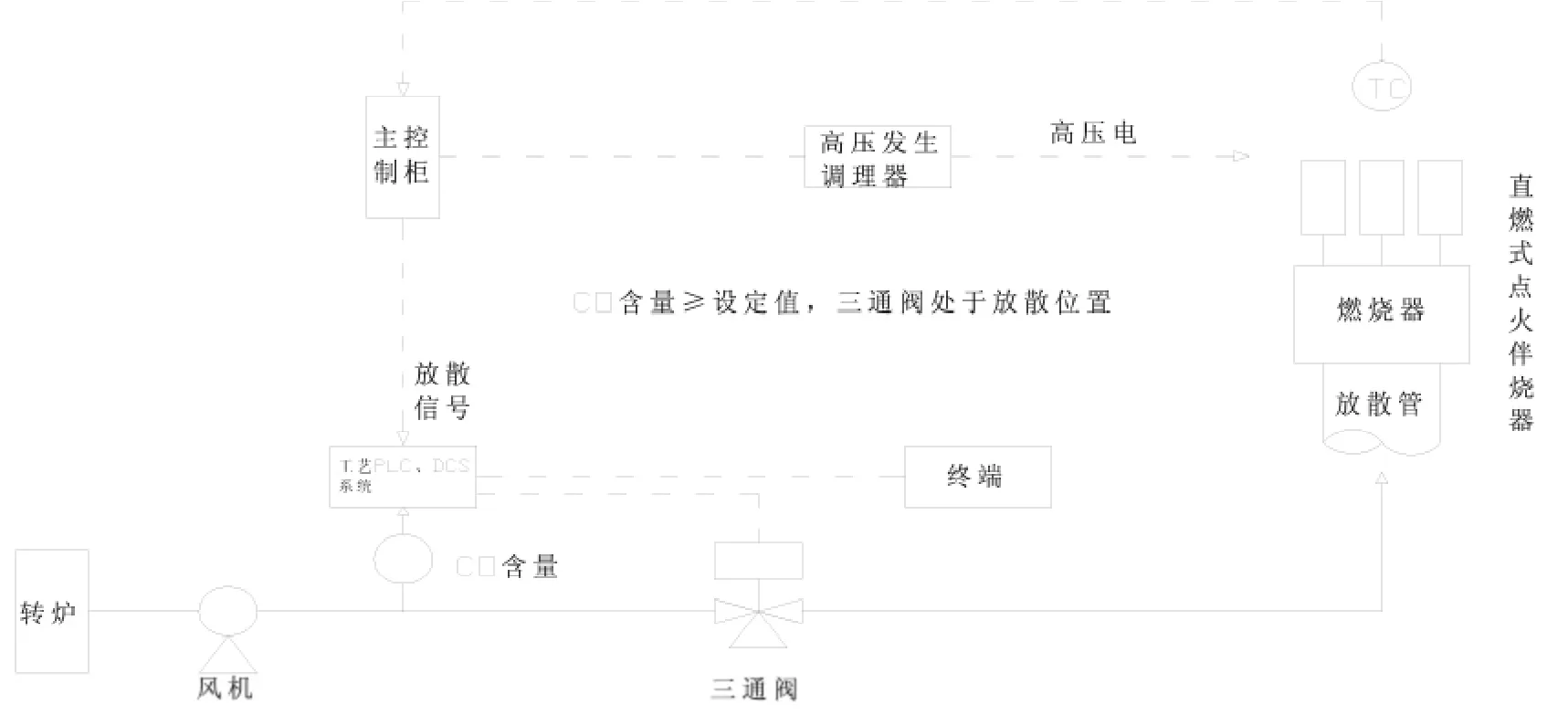

4.2 系统的控制流程

直燃式自动点火伴烧系统的启动点火信号,来自现有DCS 系统对现有系统吹氧过程中CO 含量的高低(此信号可根据工艺需要调整)或三通阀的开回讯信号以及吹氧过程中下枪的回讯信号判断。启动点火信号分别与1#、2#、3#、4#放散管的放散相对应。一般做法是:当CO 含量≥10%且放散三通阀处于放散位置时点火伴烧,当其中任何一个条件不满足时停止点火伴烧。

主控系统获得启动点火信号后,立即启动相应的直燃式高空点火伴烧器点火,点燃放散的转炉煤气。安装在放散管上面的火焰探测器时刻监测着火焰情况,当放散气体点燃后,继续伴烧直到该放散管停止放散。直燃式自动点火伴烧系统的主要工作流程如图1 所示。

图1 转炉直燃式自动点火伴烧系统流程图

4.3 高空点火伴烧器的工作过程

主控系统获得启动 点火信号后,向高压发生调理器馈送220V 交流电,高压发生调理器产生的高压电通过高压电缆送给高空点火伴烧器内的电梯发弧发生装置,产生面状电弧,同时放散的转炉煤气自动被引入直燃式高空点火器内部,在催化反应作用下,从高空点火伴烧器上部喷出火焰,为了进一步节约电能,当火焰探测器获得火焰信号时停止发弧但伴烧依然进行,直到放散煤气中的CO 含量过低时自动熄灭。

主控器是以PLC 和输入输出等设备构成高可靠、智能化的控制系统,它是9509 -ZL -12ZZ 系统的控制核心。主控器对现场设备实施全面控制管理和进行数据采集,同时将这些信息传给计算机系统。在主控器面板上还可以进行半自动以及手动点火操作。

主控器的信息以硬连接的方式传送给DCS 系统。在DCS 系统上可以观察到现场的整个工作控制过程、火焰情况、事件记录和各种趋势图以及各参量变化,同时可以进行点火操作等。这样为职工操作提供了很大的便利。

5 改造效果

放散烟囱直燃式自动点火伴烧系统从九月份改造运行至今,点火运行比较稳定。通过使用放散转炉煤气自身作为伴烧气源对放散烟囱火炬系统进行改造,能够安全可靠地实现点火后放散,减少了直接对空放散对大气的污染和引起中毒事故的危险。由于采用了转炉煤气代替焦炉煤气作为点火伴烧气源,大大节约了高品质的焦炉煤气。原来放散烟囱点火伴烧焦炉煤气用量为不低于450 m3/h,按我公司焦炉煤气定价0.78 元/m3来计算,每年可节约焦炉煤气折合人民币:450 ×0.78 ×24 ×355 =2990520元。

6 结束语

使用放散烟囱直燃式自动点火伴烧系统后,取消了以前的3 个放散头内的9 只“长明火”。当某只放散管需要放散煤气时,对应的高空直燃式自动点火伴烧系统自动将该放散管排放出的转炉煤气点燃,并在该放散管排放过程中始终点燃,但高空点火伴烧器内的电梯电弧在煤气被点燃后就停止工作,减少电能消耗。每个放散头的燃烧情况都有对应的火焰监测,确保排放煤气时放散管处于燃烧状态。改造后的高空点火伴烧器的点火和伴烧气体使用的是自身转炉煤气,且只是在对应的放散管放散时才使用,大幅度地降低了伴烧燃气成本。每年节省焦炉煤气383 万m3,避免了排空放散和污染环境等事故。

[1]GB6222 -86,《工业企业煤气安全规程》[S].

[2]GB50058 -92,《爆炸和火灾危险环境电力装置设计规范》[S].

[3]GB50054 -93,《低压配电设计规范》[S].

[4]贾永坡.转炉煤气放散点火系统优化改造[J]. 中国科技纵横,2014(15):189.