转炉“留渣-双渣”少渣炼钢工艺实践

2015-12-22项有兵刘善喜李双武

项有兵 刘善喜 李双武

(河北钢铁集团唐钢长材部)

0 前言

20 世纪50 ~70年代,国内一些转炉炼钢厂铁水条件较差,在使用高硅、高磷铁水时,采用“留渣-双渣”操作方法,随着高炉工艺的进步,铁水质量逐步提高,留渣或“留渣-双渣”操作在国内没有大范围推广。近年来,“双联”操作在国内大型钢厂冶炼低磷钢时普遍采用,由两座转炉使用的“双联”操作逐步演变为单座转炉的“留渣-双渣”操作,也取得了较好的效果,并逐渐在国内扩大推广应用[1]。

唐钢长材部转炉由20 世纪70年代的30 t 逐步扩容为50 t,目前炉容比0.75 t/m3,氧枪供氧强度为4.2 Nm3/(t·min),吹氧时间12 min,每炉钢冶炼周期25 min。自2012年以来,逐步摸索开展“留渣-双渣”少渣炼钢操作,降低转炉炼钢成本。

1 转炉“留渣-双渣”操作过程及工艺原理

1.1 操作过程

上炉出钢后,进行炉渣改质,溅渣护炉,直接加部分造渣料、加废钢固化炉渣,装铁,吹炼3.5 min ~4.5 min,提枪倒低碱度富磷渣,加造渣料二次造渣吹炼至终点,出钢。

1.2 “留渣-双渣”脱磷原理

在炼钢温度下,磷在钢中以最稳定的Fe2P 形式存在,P2O5在碱性转炉渣中以3CaO·P2O5或4CaO·P2O5形式存在。

2[P]+5(FeO)+4(CaO)=4CaO·P2O5+5[Fe]

脱磷反应平衡常数如下:

式中:K—脱磷反应的化学平衡常数;

a4CaO·P2O5、ap、aFeO、aCaO—4CaO·P2O5、P、FeO、CaO 的活度;

(% CaO · P2O5)、(% P)、(% FeO)、(%CaO)—4CaO · P2O5、P、FeO、CaO的百分含量,%;

rCaO·P2O5、fp、rFeO、rCaO、—P、FeO、CaO、CaO·P2O5的活度系数。

炉渣的脱磷能力由分配比Lp=(%P2O5)/[%P]表示[2]:

式中:Lp—P 在金属液和熔渣中的分配常数;

Kp—反应的平衡常数。

“留渣-双渣”操作具备脱磷的有力条件,即利用上一炉终点高氧化亚铁、高碱度炉渣,在吹炼前期较低温度条件下,调整吹炼工艺参数,迅速化渣脱磷。

2 “留渣-双渣”工艺实践情况

实施“留渣-双渣”操作不仅受原料条件影响,还与留渣条件、双渣操作时温度、终点控制等影响。

2.1 长材部炼钢原料条件

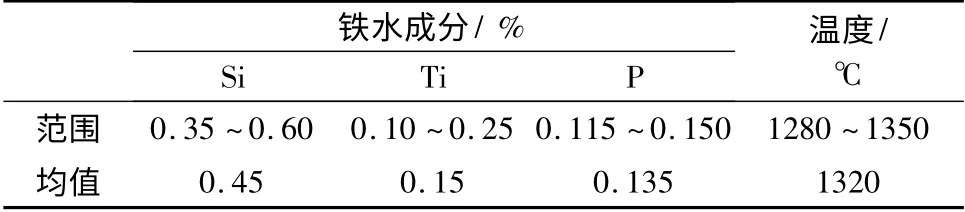

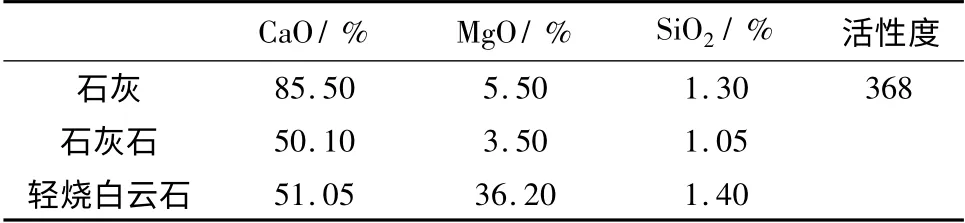

长材部铁水由3200 m3和2800 m3高炉供应,铁水成分比较稳定;造渣料石灰由麦尔兹窑烧成,受石料含钙量影响,石灰中CaO 含量不是很高。具体原料条件见表1 和表2。

表1 铁水成分及温度

表2 造渣料化学成分

2.2 留渣条件

是否留渣要根据上一炉终点情况,本炉生产节奏,冶炼钢种的需要,铁水废钢条件等选择性留渣。

上一炉终点最高温度大于1700 ℃,终点碳含量小于0.03%,即高温后吹钢水,终渣FeO 过高,转炉在炉渣改质、固化后如果处理不好进行留渣,则极有可能发生装铁大喷,存在较大的安全隐患。铁水Si大于0.70%,不宜留渣,因渣量较大,R 偏低,这种渣留渣后脱磷效果较差。

2.3 双渣时半钢温度与脱磷率

转炉根据终点情况,对过氧化的炉渣进行脱氧改质处理,溅渣及加废钢后,装铁时炉内余渣温度1395 ℃,远低于1510 ℃我厂条件下的碳优先反应温度,而是硅优先氧化,从而可以避免装铁喷溅情况。

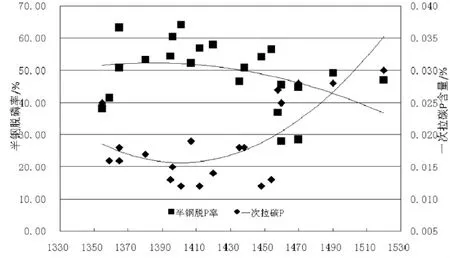

根据入炉铁水物理热、化学热情况,控制每炉废钢加入量,开吹加石灰300 kg/炉,吹氧3.5 min ~4.5 min,耗氧量为550 m3~750 m3,待明显碳氧反应开始时,停吹提枪吹氮气搅拌造渣。对双渣操作时的20 炉钢进行半钢倒渣温度、半钢磷含量、脱磷率以及终点一次拉碳磷情况进行分析,具体情况如图1 所示。

图1 双渣时半钢温度与半钢脱磷率、终点一次拉碳磷含量关系

由图1 可以看出,由于双渣操作控制温度差异较大,在1350 ℃~1470 ℃之间,半钢温度在1410 ℃左右时,半钢脱磷率最大,较低的半钢温度和较高的半钢温度脱磷率不为最低。主要因为在相对较短的前期吹氧时间内(3.5 min ~4.5 min),若相同吹氧时间内,温度控制低,反应时间较短,炉内反应不充分,脱磷效果反而不明显;若半钢温度控制过高,升温速度过快,脱磷反应速率降低。终点一次拉碳磷含量受双渣时半钢脱磷率影响,控制较合适的半钢温度,倒渣时倒去较多量的富磷渣,则脱碳期去磷任务相对容易。

2.4 双渣法半钢与终点Lp 以及单渣法终点Lp

对双渣倒渣和终点时炉渣磷分配比Lp与常规单渣工艺终渣Lp进行对比分析,如图2 所示。

图2 双渣法半钢、终点以及单渣法终点渣金磷分配比

由图2 可以看出,双渣法倒渣时Lp平均只有60.83,R 及FeO 较低,脱磷热力学条件较差,双渣法终点Lp平均226.27,明显高于单渣法终点Lp。

2.5 双渣MgO 含量与脱磷关系

渣中MgO 是炉衬维护重要组成,不同转炉一般都控制在8% ~11%。通过对双渣渣中MgO 含量与P2O5的研究,其关系如图3 所示。

图3 双渣MgO 含量与渣中P2O5 关系

由图3 可以看出,双渣MgO 含量超过约10.5%时,对应渣中P2O5呈下降趋势,MgO 对转炉炼钢造渣的影响可以从CaO -FeO -MgO -SiO2四元相图解释,当渣中MgO 含量小于10%时,可以增加C2S在液态渣中饱和溶解度,使渣在较高碱度的情况下也可以保持流动性较好的液渣,而不析出固相C2S,从动力学条件上有利于脱磷。

3 操作过程存在的问题

3.1 转炉冶炼周期延长

实施“留渣-双渣”操作会延长转炉冶炼周期约5 min,主要增加时间为双渣时开氮气吹渣及倒渣时间。主要时间差异见表3。

兑铁时间:动力学条件表明,控制兑铁水速度不要过快,可以避免C-O 反应产生CO 气泡而导致装铁大喷。从安全角度出发,留渣炉次如果上一炉次终点温度高或终点过氧化,在炉渣改质后装铁,应适当减缓兑铁水速度,避免大喷。

双渣操作时间:双渣采用氮气吹渣可以有效促进前期炉渣和铁水分离,对炉内钢渣混冲起较好的搅拌效果,氮气刹渣时间控制在1.5 min ~2 min,较为经济和实用;倒渣时间则根据炉渣发泡情况、带铁情况,缓慢进行,不得一次摇炉过快,铁损较多。

溅渣时间:出钢后由于“留渣-双渣”法终点总渣量比常规单渣法少20%,且经过终点炉渣改质,溅渣时间短于单渣法。

由于后续连铸浇铸周期为20 min,单渣法冶炼周期为25 min,转炉与连铸无法达到有序匹配;目前情况下,受铁水供应总量限制,可以使用“留渣-双渣”法,对于50 t 转炉而言,冶炼周期延长20%,产量影响较大。

3.2 吹炼后期脱磷困难

部分“留渣-双渣”炉次操作过程控制失误,导致转炉终点P 过高,达0.030% ~0.040%,且处理比较困难,分析主要原因如下:

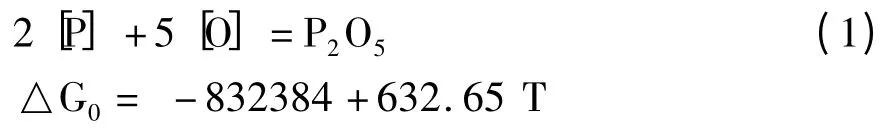

(1)双渣倒渣效果不好。包括双渣前吹炼升温速度过快、倒渣量较少等,前期脱磷效果不好。处理终点一次拉碳磷高炉次,采用常规方法,脱磷比较困难,主要原因为终点温度过高,脱磷反应速率较慢。可用以下脱磷反应平衡常数来分析。

式中:△G0——脱磷反应的标准吉布斯自由能,J/mol;

T——温度,K;

Log K——脱磷反应的平衡常数;

aP2O5、aP、aO——P2O5、P、O 的活度。

吹炼过程不同温度时脱磷平衡常数见表4。

表4 不同温度时脱磷反应平衡常数

在终点1680 ℃条件下,脱磷反应平衡常数仅为1400 ℃下的1/5283,因此处理终点P 高需要迅速降低温度,1650 ℃脱磷反应平衡常数为1680 ℃的2.22 倍,同时采用氧化铁皮增加渣中FeO,加入石灰增加CaO、渣量等条件;

(2)渣量减少。“留渣-双渣”炉次实施双渣倒渣后,至终点炉内渣量为70 kg/t 钢~80 kg/t 钢,常规单渣工艺终点炉内渣量为100 kg/t 钢~110 kg/t钢,渣量减少,渣中磷含量增加,实测“留渣-双渣”法终点渣中P2O5 为3.68%,单渣法终点渣中P2O5为3.14%,渣中P2O5浓度增加导致4CaO·P2O5也增加,在终点温度较高,渣量较少的条件下,易导致脱磷困难。

3.3 双渣时渣铁分离效果不稳定

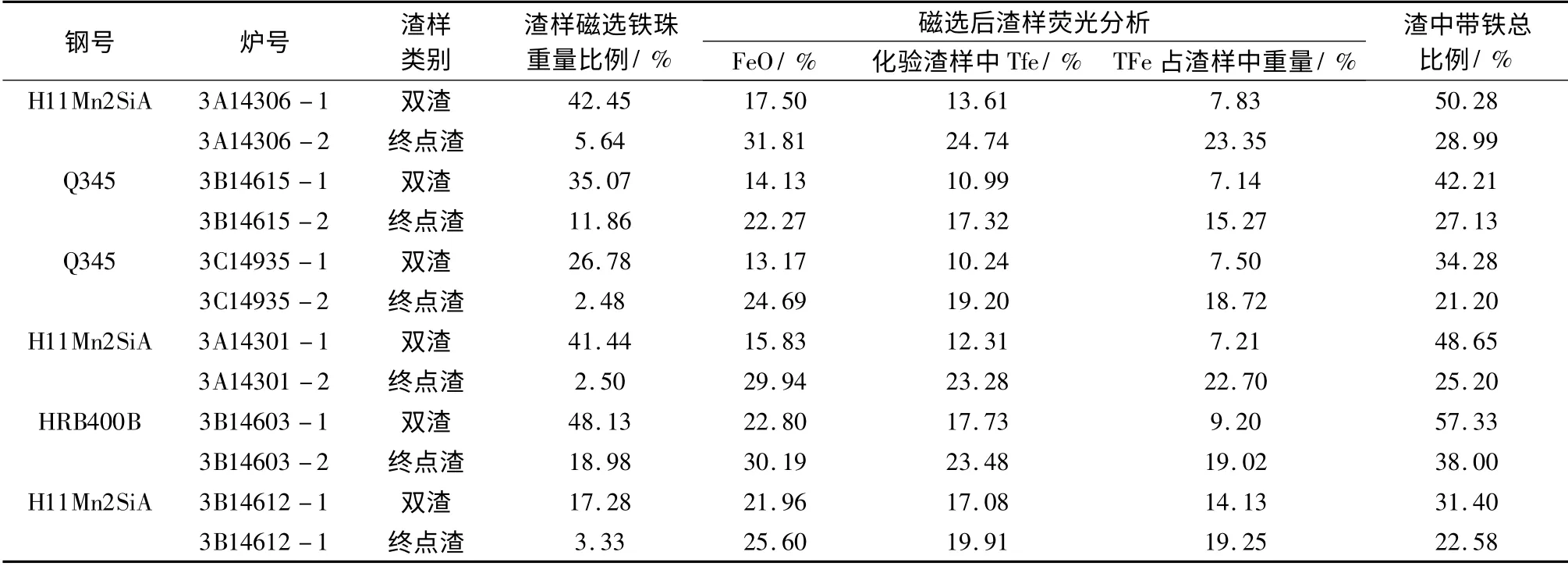

“留渣-双渣”倒渣渣样和终点炉渣带铁量测定具体方法如下:分别取双渣和终点炉渣,将渣样破碎后称量重量,用磁铁吸附渣样中的铁珠,磁选后再称重,计算出磁选铁珠在整个渣中的比例;磁选后的渣样由荧光仪分析渣样成分组成,分析出的FeO 再折算成Fe 元素,整个渣样中的带铁量即由铁珠和FeO 折算出的铁组成。

前期倒渣时炉内渣量按50 kg/t,终点炉内渣量按80 kg/t,实际双渣倒渣量按30 kg/t,拉碳及出钢过程倒渣40 kg/t 计,磁选物主要为铁珠及极少量Fe2O3(FeO 不带磁性),估算双渣倒渣和终点渣带走铁量,数据见表5。

表5 双渣及终点渣带走铁量估算

由表5 可以看出,双渣倒渣时铁珠重量比例最高达48.13%,最低17.28%,终点渣带铁珠重量比例最高18.98%,最低2.48%,对应炉次双渣带铁珠重量比例比终点渣高13.95% ~38.94%;双渣渣样中FeO 带走铁量最高14.13%,最低7.14%,终点渣FeO 带走铁量最高23.35%,最低15.27%,对应炉次双渣带铁珠重量比例比终点渣低5. 12% ~15.52%;可见双渣时带铁以铁珠为主,终点渣带铁以FeO 为主。

综合双渣倒渣及终点倒渣带铁总量比例:双渣倒渣带铁最高50.28%,终点倒渣最高38.0%;折算倒渣带铁量最高达32.40 kg/t 钢,对转炉钢铁料消耗影响较大。

4 改进措施

4.1 冶炼周期控制

“留渣-双渣”操作不可避免延长冶炼周期,主要集中在双渣吹氮气和倒渣过程,控制合理的倒渣时机尤为重要,因此需要根据铁水、废钢条件、上炉留渣条件以及吹炼前期的C 火焰,选择较好的倒渣时机,因此,随着操作过程的熟练,提高一次倒渣时的成渣效果可缩短氮气吹渣时间和倒渣时间,综合控制冶炼周期在合理范围内。

4.2 提高前提脱磷率

为避免过程控制失误,减少终点P 高难于处理,应尽量提高前期脱磷效果。应根据初始铁水Si含量,合理搭配废钢加入量,制定前期造渣量加入方法,温低Si 低炉次,控制废钢加入,避免温度上来慢,后期返干;其次提高前期炉内搅拌效果,可以通过复吹系统和炉内枪位调整得以优化。

4.3 渣铁分离效果改善措施

由于前期倒渣时为碳-氧反应初期,钢渣混冲比较严重,渣中FeO 含量低,温度低导致渣中铁珠比例高,因此关氧提枪时,采用氮气吹渣为有效降低渣中带铁的措施,通过采用枪位“高-低-高”的氮气吹渣方式,可有效减少渣中铁珠量。

5 “留渣-双渣”对经济技术指标的影响

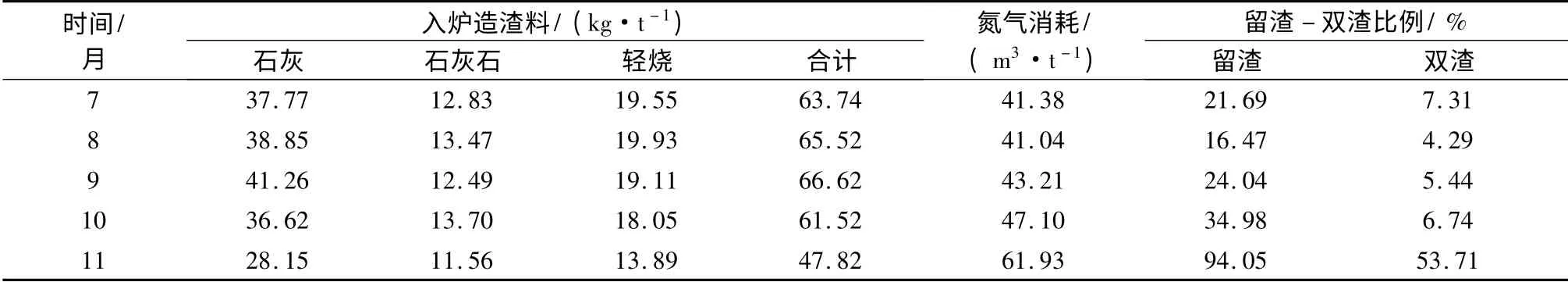

2013年11月,唐钢长材部通过全面推广应用“留渣-双渣”少渣炼钢工艺,终点渣量由110 kg/t降至80 kg/t。2013年7 ~11月各月造渣料、氮气消耗及“留渣-双渣”比例见表6。

表6 2013年7 ~11月各月造渣料及留渣-双渣比例

5.1 造渣料单耗降低

2013年11月,全面推广实施“留渣-双渣”操作,留渣比例达94.05%,双渣比例达53.71%,造渣料合计47.82 kg/t,比7 ~9月平均降低17.47 kg/t,造渣料单耗明显降低(见表6)。

5.2 钢铁料消耗降低

由于终点拉碳倒渣量少,出钢溅渣护炉后直接加废钢装铁,减少了炉内剩钢的流失。

同时从双渣倒渣时带铁量数据看,部分炉次双渣时渣铁分离不好,双渣倒渣及终点倒渣累计最高带铁量32.40 kg/t,平均双渣时炉渣带铁30.72%,后期通过对倒渣温度控制,双渣时氮气枪位及时间控制,双渣炉渣带铁控制到平均22%左右,进一步减少了倒渣时的金属料损失。

综合对比“留渣-双渣”炉次和常规单渣炉次可以得出,钢铁料降低了2.51 kg/t。

5.3 氮气消耗增加

实施“留渣-双渣”操作对能源介质影响最大的为双渣时氮气消耗增加。从表6 可以看出,2013年7 ~9月份常规冶炼操作氮气消耗为41 m3/t ~44 m3/t,11月份全面实施留渣-双渣操作,氮气消耗增加到61.93 m3/t,氮气消耗增加约20 m3/t。

6 结语

(1)“留渣-双渣”操作可以显著降低造渣料消耗,造渣料消耗由原来的65. 29 kg/t 降低到47.82 kg/t;

(2)“留渣-双渣”操作可以降低钢铁料消耗,双渣带铁量是影响“留渣-双渣”综合成本的重要因素之一,需要从多方面进一步摸索实践;

(3)“留渣-双渣”操作对50 t 转炉冶炼周期影响较大,在炼钢-连铸工序生产节奏相对缓和时,可以较好的推广应用。

[1]王新华,朱国森,李海波,等.氧气转炉“留渣+双渣”炼钢工艺技术研究[J].中国冶金,2013,23(4):40 -46.

[2]曲英.炼钢学原理.北京:冶金工业出版社[M],1994:167.