基于管道机器人技术的高面板堆石坝内部变形测量方法

2015-12-21孙汝建周彦章汪璋淳梅聚福

何 斌,孙汝建,何 宁,3,周彦章,3,汪璋淳,张 贤,梅聚福

(1.南京水利科学研究院,江苏 南京210029;2.水利部土石坝破坏机理与防控技术重点实验室,江苏 南京210029;3.水文水资源与水利工程科学国家重点实验室,江苏 南京210029)

近年来,我国混凝土面板堆石坝建设面临着向300 m级坝高发展的挑战,已规划建设多座300 m级高面板堆石坝。针对高面板堆石坝的工程特点,迫切需要解决包括安全监测技术在内的诸多关键技术问题,开发相关成熟可靠的配套技术,为我国修建300m级高面板堆石坝提供技术支撑。

经过多年来国家科技攻关项目开发研究和工程实践探索改进,我国在100 m级高堆石坝安全监测技术方面已较为成熟;20世纪80年代以来,面板堆石坝高度由100 m级提升到200 m级,其内部变形测量仍沿用100 m级面板堆石坝安全监测所采用的水管式沉降计和引张线式水平位移计。由于水管式沉降计和引张线式水平位移计的测量管线长度约为坝高的3.5倍_,随着坝高增加,使得高面板堆石坝内部变形测量系统误差成倍增加[1]。昆明勘察设计研究院有限公司对我国4座200 m级典型面板堆石坝的内部变形监测资料表明,常规水管式沉降计和引张线式水平位移计已不能满足200 m级面板堆石坝内部变形监测技术及精度要求[2]。

目前我国面板堆石坝设计理论及施工技术已达到世界先进水平,取得了举世瞩目的成就;但有关面板堆石坝安全监测技术的应用及发展明显滞后于高面板堆石坝筑坝技术的发展,许多监测技术及方法仍然停留在100 m级坝高水平,传统测量手段已难以适应300 m级高面板堆石坝安全监测的技术要求[3-5]。针对上述问题,本文提出一种不同于传统面板堆石坝内部变形测量方法的新型监测技术和新的设计理念,突破传统监测技术,在总结高面板堆石坝内部变形测量方法基本技术要求、关键技术设计的基础上,分别对管道机器人变形监测的沉降和水平位移测量进行误差控制分析,开发研制出能够测量1 000 m管线长度的大坝内部变形管道机器人监测系统[6],通过1∶1等比尺模型试验测试及测量成果对比分析,验证了利用管道机器人技术测量高面板堆石坝内部变形的可行性及适用性。该设计理念及测量技术方法能够解决300 m级高面板堆石坝内部变形监测的难题,为我国将来拟建300 m级高面板堆石坝提供有效的内部变形监测技术。

1 高面板堆石坝内部变形测量方法

1.1 基本技术要求

根据当前大坝安全监测工作需要以及300 m级高面板堆石坝结构特性,新型的高面板堆石坝内部变形监测仪器设备应满足以下基本技术要求:(1)结构简单、可靠;(2)满足工程测量精度要求;(3)适应坝体内部恶劣工作条件;(4)长期稳定工作;(5)设备可维护、可更换;(6)满足自动控制和自动化数据采集要求;(7)具备人工或自动操作功能;(8)监测管线达到1 000 m或以上。

1.2 基于管道机器人技术的变形测量方法

根据高面板堆石坝结构特性及其内部变形测量的基本技术要求,结合管道机器人的工作特点,施工过程中,在高坝内部监测高程布设与坝体断面长度相同的超长距离监测管路,采用专用机器人携带各种测量设备进入监测管道内部,监测大坝内部变形。利用管道机器人技术监测高面板堆石坝内部变形的测量方法从原理上改进了传统的面板堆石坝内部变形测量方法,提出一种新的设计思路及测量理念,监测管道长度可达到1 000 m以上,是解决300 m级高面板堆石坝大体积超长断面内部变形监测难题的可选方法。

(1)工作原理

高面板堆石坝内部需要进行变形监测的高程或设计位置布设一套能够跟随坝体同步变形的监测管路,管路长度与坝体断面长度相同;能够在管路内自动行进的小型机器人携带各种传感器和测量设备,按设计要求定期进入监测管路到达高面板堆石坝内部,采用直接测量的方式检测和测量坝体内管路沿线各部位的变形情况;采集数据经处理,得到坝体内部变形结果。大坝内部变形监测管道机器人系统工作原理见图1。

图1 管道机器人监测大坝内部变形工作原理示意图

(2)功能特点

大坝内部变形监测管道机器人系统具备以下主要功能特点:① 能够测量1 000 m以上超长监测管路变形,监测管路结构简单,测点数量和位置不受限制;②使用高精度仪器直接测量坝体内部变形;③全方位数据采集,包括位置、距离、速度、方向、温度、垂直位移及水平位移等数据;④ 实时信息传输及数据保存,实时数据处理和分析。

(3)坝体内部变形测量方法

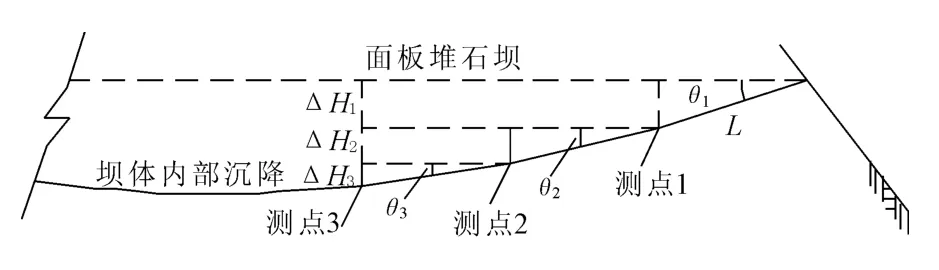

管道机器人系统采用倾角方法测量及计算堆石坝内部沉降,测量方法原理见图2。管道机器人携带高精度倾角传感器进入监测管道,根据设置的间隔距离L沿测点1、测点2、……的顺序测量各个测点倾角θi,从而计算出堆石坝内部的各测点沉降Si=ΣΔHi=ΣL×sinθi,式中:L为相邻两测点间隔距离(即单节管长);θi为测点倾角变化值。面板堆石坝坝体内部堆石体产生水平位移时,监测管路及其活动接头跟随堆石体位移,管道机器人进入管道内部,用相应仪器按行进顺序逐个测量各测点接头的位移ΔL即可计算出大坝内部各测点位置的水平位移。

图2 坝体内部沉测量方法原理示意图

1.3 变形监测管道机器人系统设计

大坝内部变形监测管道机器人系统设计主要包括:管道系统、管道机器人及其测量系统、信息传输系统和外部监控系统[7-8]。

(1)变形监测管道系统

变形监测管道系统是一条专用管道,是大坝内部变形监测管道机器人系统的关键设备。根据面板堆石坝内部变形监测要求,施工过程中,在坝体内部需要进行变形监测的高程或设计位置埋设一条永久性监测管道,便于管道机器人进出大坝内部进行测量作业。

(2)管道机器人及其测量系统

管道机器人及其测量系统设计的核心为高度机电一体化的测量控制系统,集成应用性较强的电子、传感器、精密机械等多种元器件,即测量专用的管道机器人,包括行走系统、控制系统、测量系统、数据采集系统、通信系统、视频监控系统和电源系统等。

(3)信息传输系统

信息传输系统承担管道机器人与外部监控系统的通信和信息传输,使得外部监控系统能够实时了解机器人工作状态,以发布操作指令和收集采集数据。信息传输系统主要包括传输介质、传输设备和传输协议。根据信息传输内容和性质,传输介质可以选择电缆、光缆或无线传输介质,如需要外部供电,则需采用电缆;传输设备包括与传输介质匹配的通信接口、接收和发送设备以及有缆通信所必须的线缆自动绕线装置;传输协议包括通信方式、工作频率、数据格式、校验方法等。

(4)外部监控系统

外部监控系统包括监控计算机、传输单元以及视频接收单元和视频监控系统,外部监控系统设备一般设置在观测房,或远程传输到中心机房。

2 基于管道机器人技术的变形测量误差控制分析

2.1 沉降测量误差控制分析

大坝内部变形监测管道机器人系统测量堆石坝内部沉降变形时,要求其角度传感器性能指标倾角测量分辨率 0.0001°、测量精度 0.002°,前期试验结果显示管道机器人的系统角度测量综合精度为0.005°,安装埋设在堆石坝内部的单节监测管道单元长度6 m,由此可计算出利用管道机器人系统监测单节管道单元沉降变形的测量精度为ΔΗ=L×sinΔθ=6000 mm ×sin(0.005°)=0.523 mm。

根据误差传播定律[9],由多单元构成系统的综合误差与单元误差的相关关系为:

其中:mz为n个独立观测值代数和的中误差;m为各个单元测值中误差;n为测值个数(单元数)。

300 m级高面板堆石坝内部变形监测最大断面长度约1 000 m,因此基于管道机器人技术的堆石坝内部变形测量方法在高面板堆石坝内部安装埋设的监测管道最大长度也为1 000 m、单节监测管道单元长度6 m,共计167个被测管道单元。管道机器人采用同一套角度测量系统进行了167次等精度测量,根据式(1)误差传播定律计算可得,基于管道机器人技术的堆石坝内部变形测量方法测得300 m级高面板堆石坝内部沉降变形的最大综合误差为0.根据数值计算分析结果,由于堆石体坝料压缩特性不同,300 m级高面板堆石坝内部最大沉降变形量约在2 000 mm~4 000 mm范围,由此可得利用管道机器人系统监测300 m级高面板堆石坝内部沉降变形的测量精度为0.17% ~0.34%F.S.,其系统综合误差和测量精度能够满足300 m级高面板堆石坝内部沉降变形监测的工作要求[10-11]。

2.2 水平位移测量误差控制分析

大坝内部变形监测管道机器人系统测量堆石坝水平位移时,采用高分辨率光学照相技术[12-14]的直接测量方法,前期试验结果显示管道机器人测得单节管道单元水平位移的测量精度为0.08 mm。与沉降变形测量相同,管道机器人采用同一水平位移测量系统对监测管道进行了167次等精度测量,根据式(1)误差传播定律,管道机器人技术测量300 m级高面板堆石坝内部水平位移的最大综合误差为根据数值计算分析,300 m级高面板堆石坝内部最大水平位移约在200 mm~400 mm范围,由此可得利用管道机器人系统监测300 m级高面板堆石坝内部水平位移的测量精度为0.26% ~0.52%F.S.,其系统综合误差和测量精度能够满足300 m级高面板堆石坝内部水平位移监测的工作要求[10-11]。

3 管道机器人系统变形监测模型试验

3.1 等比尺模型及试验简况

管道机器人系统变形监测1∶1等比尺试验模型建设在南京水利科学研究院当涂实验基地,模型监测管道由35套可调节沉降变形和水平位移的支架,以及34根外径300 mm、内径280 mm、长12 m的钢管组成,全长408 m(假定坝体内部变形沿坝轴线对称分布,试验模型按300 m级高面板堆石坝最大监测管线长度的一半设计)。模型试验测试时,可调节支架以模拟监测管道跟随大坝同步变形,最大沉降变形调节量为1.8 m、模型两端可调节最大相对沉降3.0 m,最大水平位移调节量为0.4 m、模型两端可调节最大相对水平位移0.8 m。1∶1等比尺模型试验占地500 m×3 m,每隔12 m设置1套三向位移可调支座,支座上架设监测管路钢管,2根钢管之间采用伸缩接头连接(图3)。

图3 等比尺试验模型监测管路实物图

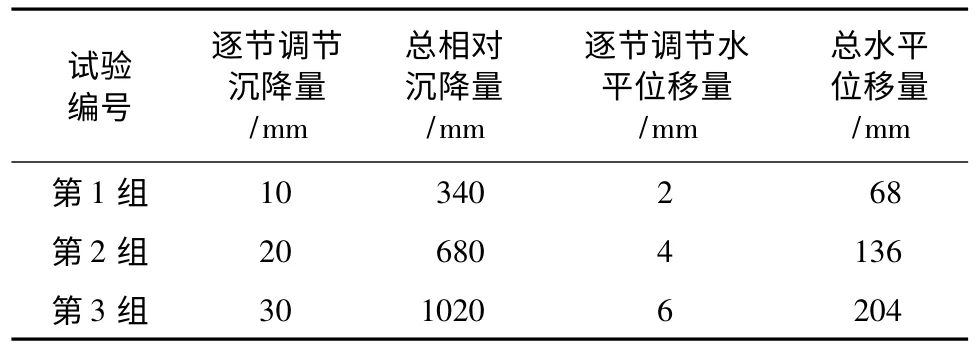

基于管道机器人技术的300 m级高堆石坝内部变形监测模型及测量方法,开展了1∶1等比尺模型试验测试及测量成果对比分析等相关研究[15]。经过近一年的前期调试至测量运行稳定,自2014年10月至2015年2月,先后开展了3组坝体内部沉降变形测量和水平位移测量的模拟测试,测量试验中调整监测管路以模拟坝内变形情况,3组测试管路钢管支架的调节量见表1。

表1 等比尺模型测试管路钢管支架调节量统计表

3.2 模型试验成果分析

通过1∶1等比尺模型试验对管道机器人行进、定位、测量等功能进行调试,开展基本测量单元测试试验。先后开发研制了3套不同结构和功能的管道机器人,分别采用局部模型进行试验测试及改进,测试及改进内容主要包括行走系统、识别定位系统和测量系统。

利用1∶1等比尺模型监测管路,开展管道机器人系统对坝体内部沉降变形测量的模拟测试,利用模型的可调节支架分别逐步降低10 mm、20 mm、30 mm,共完成3组测试试验。测试试验测得的沉降结果与实际调节结果对比表明,管道机器人系统所测得的沉降变形曲线与管道实际调节的沉降变形曲线基本相符,典型测试试验(第3组)沉降变形测量对比曲线见图4,累积综合误差2.40 mm,基本满足300m级高面板堆石坝内部沉降变形监测的工作需要。

利用1∶1等比尺模型监测管路,开展管道机器人系统对坝体内部水平位移测量的模拟测试,利用模型的可调节支架分别逐节调节水平位移2 mm、4 mm、6 mm,共完成3组测试试验。测量结果与实际调节结果对比表明,管道机器人系统测量结果与实际调节结果较为吻合,单点测量误差0.3 mm,整体测量误差小于2 mm,基本满足300 m级高面板堆石坝内部水平位移监测的工作需要,典型测试试验(第3组)水平位移测量对比曲线见图5。

坝体内部沉降变形和水平位移测量的1∶1等比尺模型试验测试成果说明,利用管道机器人技术测量高面板堆石坝内部变形基本可行且适用。模型试验中,管道机器人在密闭的监测管道中始终按照外部监控系统的指令行进、测量,并完成测量和监控数据的实时储存及传输,能够保证试验全过程各项监测测试数据的传输实时、准确,视频、音频传输流畅,信息传输系统始终保持良好的工作状态。

图4 典型测试试验(第3组)沉降变形测量对比曲线

图5 典型测试试验(第3组)水平位移测量对比曲线

4 结论

针对300 m级高面板堆石内部变形监测的技术要求,提出了一种不同于传统测量方法的新型监测技术和新的设计理念,论述了高面板堆石坝内部变形测量方法的基本技术原理,开发研制出能够测量1 000 m管线长度的管道机器人监测系统,开展了1∶1等比尺模型试验测试,主要结论如下:

(1)利用管道机器人技术监测高面板堆石坝内部变形的测量方法能够从原理上改进传统的面板堆石坝内部变形监测技术,是一种新的设计思路及测量理念,是解决300 m级高面板堆石坝大体积超长断面内部变形监测难题的有效可选方法;

(2)通过误差控制理论分析,基于管道机器人技术的高面板堆石坝内部变形监测方法的沉降变形测量最大综合误差6.763 mm、测量精度0.17% ~0.34%F.S.,水平位移测量最大综合误差 1.034 mm、测量精度 0.26% ~ 0.52%F.S.,能够满足 300 m级高面板堆石坝内部沉降变形和水平位移监测的精度要求;

(3)通过1∶1等比尺模型测试试验及成果分析,管道机器人系统所测得的沉降变形曲线和水平位移曲线与实际调节变形曲线基本相符,测量结果与实际调节量较为吻合,单点及整体测量误差均满足测量精度,系统运行稳定且测量准确,利用管道机器人技术测量高面板堆石坝内部变形的方法可行且适用。

[1]南京水利科学研究院土工研究所.土工试验技术手册[M].北京:人民交通出版社,2003

[2]皱 青,谭志伟,张礼兵,等.200 m级高面板堆石坝安全监测技术调查与总结报告[R].昆明:昆明勘察设计研究院有限公司,2014.

[3]陈生水.土石坝试验新技术研究与应用[J].岩土工程学报,2015,37(1):1-28.

[4]杨 杰,李国英,沈 婷.复杂地形条件下高面板堆石坝应力变形特性研究[J].岩土工程学报,2014,35(4):775-781.

[5]殷宗泽.高土石坝的应力与变形[J].岩土工程学报,2009,31(1):1-14.

[6]孙汝建,何 宁,王国利,等.大坝内部变形的机器人监测系统[R].南京:南京水利科学研究院,2013.

[7]中华人民共和国水利部.SL268-2001大坝安全自动监测系统设备基本技术条件[S].北京:中国水利电力出版社,2001.

[8]中华人民共和国发展和改革委员会.DL/T5211-2005大坝安全监测自动化技术规范[S].北京:中国电力出版社,2005.

[9]李化平.物理测量的误差评定[M].北京:高等教育出版社,1993.

[10]张启岳.土石坝观测技术[M].北京:水利电力出版社,1993.

[11]中华人民共和国水利部.SL551-2012土石坝安全监测技术规范[S].北京:水利电力出版社,2012.

[12]徐剑坤,马文顶,王恩元,等.数码位移测量仪及其在相似模拟实验中的应用[J].采矿与安全工程学报,2011,28(3):468-471.

[13]王川婴,葛修润,白世伟.数字式全景钻孔摄像系统研究[J].岩石力学与工程学报,2002,21(3):398-403.

[14]吴志勇.数码图像的解析在野外岩体裂隙统计上的应用[J].成都理工学院学报,2001,28(增刊):157-161.

[15]何 斌,孙汝建,何 宁,等.300 m级高面板坝内部变形监测机器人系统应用研究报告[R].南京:南京水利科学研究院,2014.