降低长石釉烧成温度关键技术的研究

2015-12-21孔祥明,邵明梁,何易龙等

降低长石釉烧成温度关键技术的研究

孔祥明邵明梁何易龙宋来振

(济南大学材料科学与工程学院济南250022)

前言

长石釉是陶瓷生产中最常用的釉料之一,属于透明釉的一种,是由长石、石英、钟乳石、滑石、生焦宝石、锂辉石、碳酸钡及氧化锌等组成。与石灰釉相比,它具有高温液相表面张力大,成熟温度范围较宽;透明度较低并具有一定的乳浊效果;膨胀系数较大,容易产生釉裂,通常适用于日用瓷器[1]。长石釉在低于1120℃的温度下不易熔融,其烧成温度一般为1285℃,且烧成收缩率大,使制品吸水率降低,强度提高,平均抗弯强度超过100MPa。为了降低长石釉的烧成温度,对大量配入低温熔块或碎玻璃的方案做过技术尝试,然而效果并不理想[2]。首先,熔块成本较高;烧结时坯体易变形,尺寸精确度得不到保障;烧成收缩不均匀等。其次采用碎玻璃生产,其化学组成不够稳定,而且碎玻璃的收集存在着一定的难度。因此这两种方案并不切实可行。若在1120℃的温度下烧制质量比较稳定的长石釉采用原有配方是不可能实现的[3]。鉴于以上这些问题,笔者对降低长石釉烧成温度进行了一系列研究,进一步完善了长石釉配料方案及工艺制度。

1 试验方案与过程

1.1试验用原料化学组成

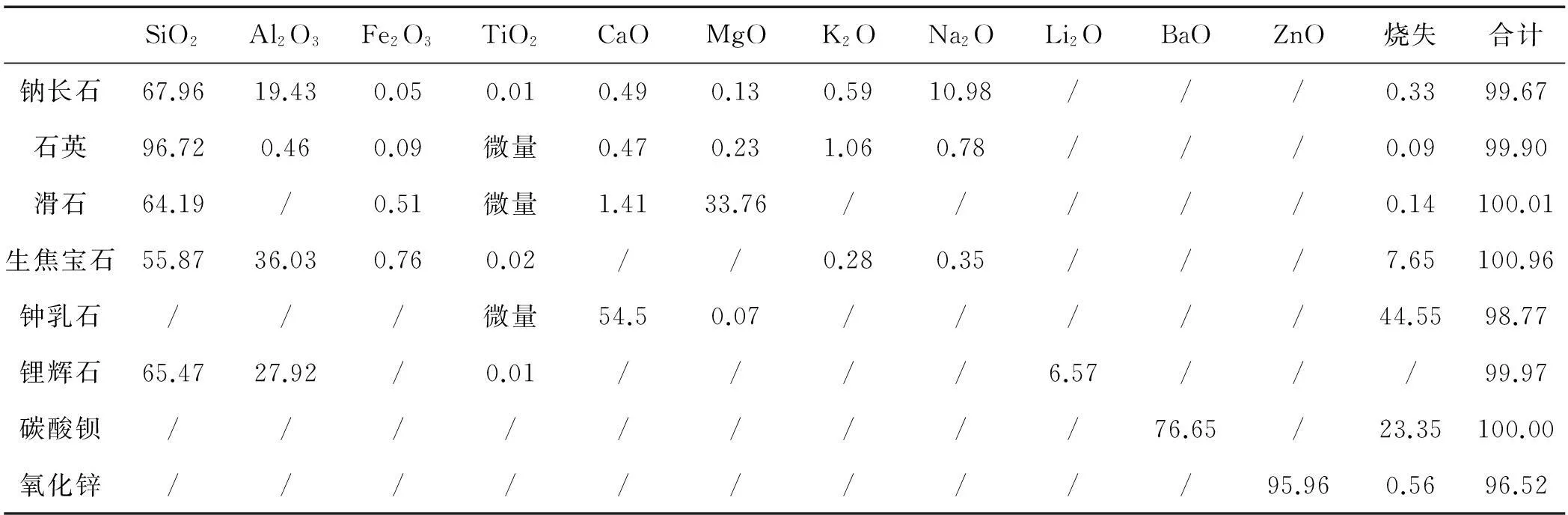

长石釉的组成包括:钠长石、石英、滑石、生焦宝石、碳酸钡、锂辉石、钟乳石、氧化锌,其原料化学组成见表1。

表1 原料化学组成(质量%)

1.2样品性能指标

烧成温度≤1120℃,白度>86,光泽度>55,吸水率<0.05%,干燥收缩率<8%,烧成收缩率<10%,热震稳定性:200℃~20℃水中热交换一次不裂,铅溶出量≤5ppm,镉溶出量≤0.1ppm。

1.3原料对长石釉性能的影响

1.3.1氧化锌

氧化锌是一种化工原料,容重为5.606g/cm3,熔点为1975℃[4]。氧化锌系中性氧化物,它能降低釉料的成熟温度,提高釉面光泽度、白度和热震稳定性,并能拓宽釉料的烧成范围,但用量过多,容易与SiO2生成硅酸锌晶体,使釉面失去光泽,而且还会影响釉浆的工艺性能,易产生坯体脱釉缺陷。因此,氧化锌在长石釉中的使用量一般控制在4.0%~8.0%。

1.3.2碳酸钡

碳酸钡可以降低釉料的高温粘度,改善釉面的光泽度[5]。

1.3.3钟乳石

通过对试样的观察发现:只有钟乳石与长石的含量呈一定比例关系时,才能够呈现出理想的白色调[6]。加入了钟乳石后,碱釉的高温粘度高,气泡不易变大。

1.3.4锂辉石

陶瓷在烧结过程中会产生很多微裂纹,难以烧制成致密结构。采用锂辉石作为添加剂,其中的锂是强助熔剂,在高温时熔融为液相,填充釉料中的空隙,可获得高致密的釉层[7]。因此,在陶瓷釉料中引入锂辉石有助于改善釉料的性能。

1.4试样制备

1.4.1工艺参数

1)快速磨研磨时间:35min;

2)球磨细度:250目筛余<0.5%;

3)料∶球∶水=1.0∶2.0∶0.5;

4)干燥温度:105℃,入烧成电炉水分<0.1%;

5)烧成制度:采用电炉中性气氛烧成,烧成制度控制曲线见图1。

图1 烧成制度曲线Fig.1 Firing curve

1.4.2配方的调整

通过实验,可以得到一个基本的长石釉配方(质量%):钠长石58,石英2,滑石15,生焦宝石7,碳酸钡2,钟乳石5,氧化锌4,锂辉石7,其基本配方的化学组成如表2所示。

采用控制变量的实验原理,分别调整氧化锌、碳酸钡、钟乳石、锂辉石的比例来进行试验,得到A、B、C、D 4组试验配方(如表3所示)。

表2 长石釉基本配方的化学成分(质量%)

表3 试验配方表(质量%)

2 结果分析与讨论

2.1试验结果

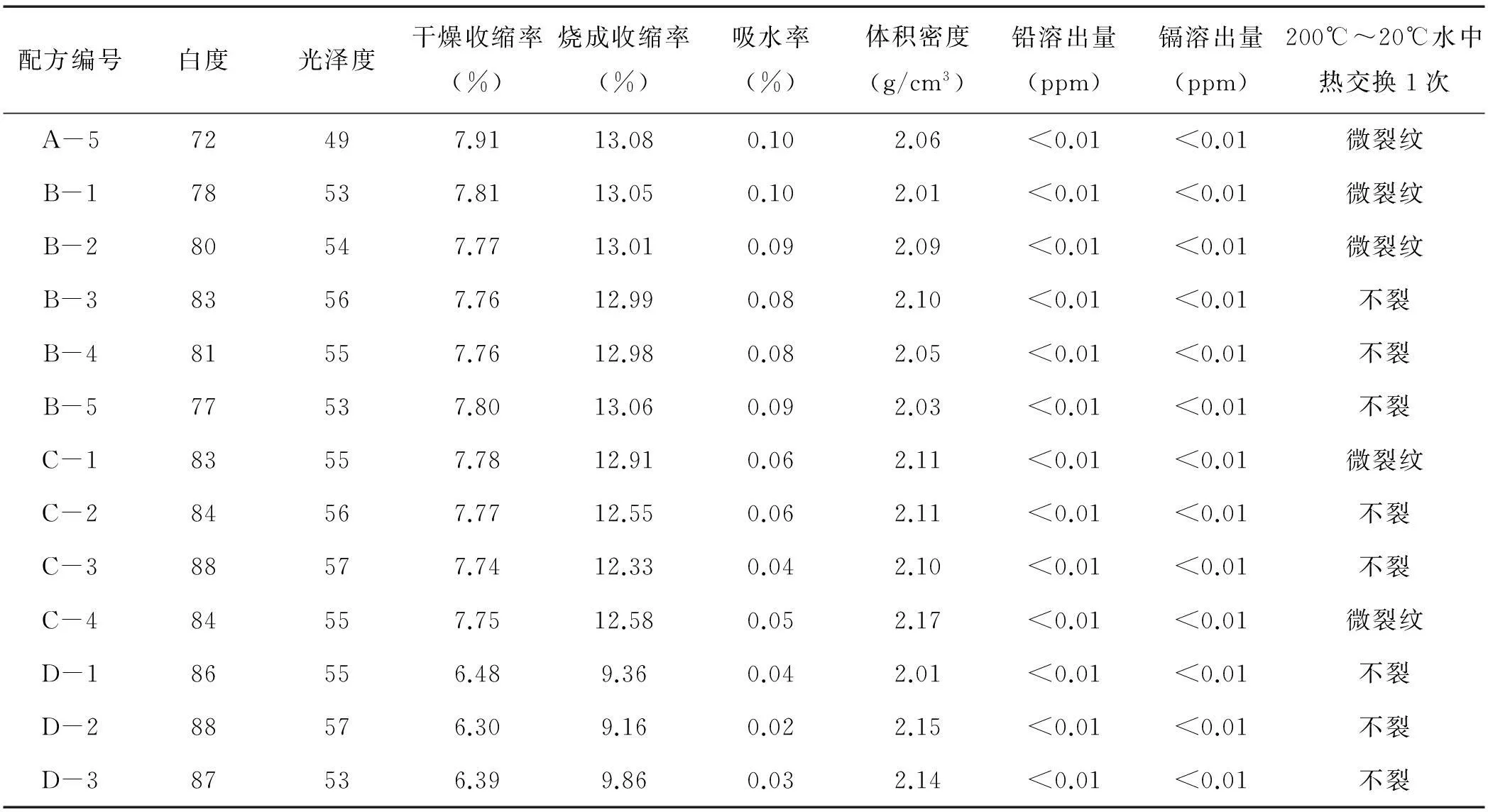

按照配方进行制样,再按上述工艺制度烧成,并将烧成试样按照国家标准GB/T3532-2009测定其白度、光泽度、吸水率、烧成收缩、干燥收缩、热震稳定性、铅溶出量和镉溶出量,试验结果见表4。

表4 各组配方的实验结果

续表4

在所进行试验的4组配方中,各组中性能指标比较好的配方分别为:A-3、B-3、C-3、D-2,其各项性能如表4所示。

从表4可以看出,碳酸钡、氧化锌、钟乳石、锂辉石分别占3%、6%、5%、7%时,釉料在1120℃下烧成的性能最好。由此可得出配方D-2的性能最好,其釉式为:

2.2分析与讨论

由A组试验可以看出,氧化锌在加入量为6%左右时,其白度、光泽度等性能最好;加入量过少釉面光泽度略低;加入量超过9%时则会出现析晶,大大影响釉面的光泽度。所以在B组实验中将氧化锌调整到6%最佳。

由B组试验可以看出,碳酸钡在加入量为3%左右时,可以大大提高釉面光泽度并且不影响其它理化性能指标。如果其含量过低或过高会使釉面无光,而且含量过高还会增加高温时二氧化碳排出量,使得釉层存有较多气泡。所以C组试验加入3%的碳酸钡效果最好。

由C组试验可以得出,钟乳石在加入量为5%左右时,可以明显提高长石釉的白度,而且不影响其它理化性能指标。如果加入过少釉的白度达不到标准;反之加入量过多会增加二氧化碳的排出,并且使釉料高温液相的粘度增大,釉层气泡增多,且使釉面平整度变差,所以D组加入5%的钟乳石进行试验。

由D组试验结果可以看出,锂辉石在加入量为7%左右时,可以明显降低长石釉的烧成收缩率、干燥收缩率以及吸水率,增大体积密度,并且不影响其它理化性能指标。加入量过少或过多没有明显效果。而且锂辉石价格较高,其含量过高也会提高釉料成本。

3 结论

1)本试验成功地使长石釉的烧成温度从1285℃降低至1120℃。

2)试验中,在1120℃的烧成温度下,长石釉的最佳性能指标是:白度为88、光泽度为57、干燥收缩率为6.30%、烧成收缩率为9.16%、吸水率为0.02%、体积密度为2.15g/cm3、铅溶出量<0.01ppm、镉溶出量<0.01ppm、热震稳定性为200℃~20℃水中热交换一次不开裂。

3)氧化锌含量过高会使釉浆产生析晶倾向,同时增加了釉料成本;钟乳石含量过高会使釉面产生气泡;碳酸钡含量过高会使釉面无光;锂辉石含量过高会增大釉料成本。

4)氧化锌、碳酸钡、钟乳石、锂辉石等对烧成温度影响较大,并且他们适量的配比可以改善长石釉的白度、光泽度、吸水率、干燥收缩率、烧成收缩率、热震稳定性、铅溶出量以及镉溶出量等性能指标。

参考文献

1周忠华.硬质陶器低温烧成的研究.江苏陶瓷,2007(4):11~13

2素木洋一著.硅酸盐手册.刘达兴译.北京:轻工业出版社,1982

3李家驹.陶瓷工艺学.北京:轻工业出版社,2001

4邹建金.日用陶瓷原料各种氧化物在坯釉中的作用.景德镇陶瓷,1990(3):10~14

5张怡,朱剑,王涛,等.低温陶瓷的烧成温度测定及其初步应用.南方文物,2012(1):140~146

6曹爱红.锂辉石对陶瓷烧结性能的影响.中国陶瓷,2006(7):30~32

7戴慕潜.长石釉的结构和性质.中国陶瓷,1982(5):18~24

《耐火材料》杂志2016年征订启事

《耐火材料》杂志创刊于1966年,由中钢集团洛阳耐火材料研究院有限公司主管、主办,是中国唯一报道国内耐火材料科研、生产和应用情况及国外耐火材料科学技术发展动向的中文专业技术期刊。《耐火材料》是一本侧重于应用技术的杂志,直接为耐火材料及相关行业如钢铁及有色金属冶炼、玻璃、水泥、陶瓷、石化等行业的决策、规划、设计、科研、生产、使用和教学服务。读者对象为上述行业从事管理、研发、生产、使用、销售、教学等工作的工程技术人员及教师、学生。《耐火材料》设置的主要栏目有:专论、试验研究、开发应用、综合评述、装备技术、讨论·交流、标准·检测、技术讲座、热点论坛、综合信息、企业之窗等。

《耐火材料》杂志自1992年以来连续7届被评为全国中文核心期刊,也被美国《化学文摘》(CA)、荷兰Elsevier 《斯高帕斯数据库》(SCOPUS)、美国《剑桥科学文摘》、俄罗斯《文摘杂志》等国际知名数据库收录,国际知名度较高。同时,《耐火材料》杂志也是国家科委《中国科技论文统计与分析》的统计数据源。《耐火材料》杂志也是国家科委《中国科技论文统计与分析》的统计数据源,已被“中国知网”、“万方数据库”和“维普网”全文收录。

《耐火材料》为双月刊,大16开,正文84页。国内外公开发行,刊号:CN 41-1136/TF, ISSN 1001-1935。读者可直接到当地邮政局(所)订阅(邮发代号36-19),定价15.0元/册,90元/年。漏订者可向耐火材料杂志社发行部办理邮购,挂号邮购价20元/册,120元/年。

电话:0379-642059606420596564205970 传真:0379-6420596864205970

E-mail:nhcl@nhcl.com.cn 网址: http://www.nhcl.com.cn

摘要笔者研究了降低长石釉烧成温度的配方与工艺制度等。研究表明,通过调整氧化锌、碳酸钡、钟乳石以及锂辉石的配比,来降低长石釉的烧成温度(从原来的1285℃降低到1120℃)。较大地降低了长石釉的烧成温度,从而降低了烧成能耗,节约了燃料;并且增强长石釉的白度、亮度、透明度以及热震稳定性等各项理化指标;从根本上改善了长石釉从高温烧成到中温烧成的烧成制度。

关键词降低长石釉烧成温度能源消耗理化指标

Reduce the Feldspar Glaze Firing Temperature Key Technology Research

Kong Xiangming,Shao Mingliang,He Yilong,Song Laizhen(School of Material Science and Engineering University of Jinan,Jinan,250022)

Abstract:This paper studies the formulation and process of the feldsparglaze firing temperature system by adjusting the ZnO and BaCO3, CaCO3and LiAl(SiO3) ratio to reduce the feldspar glaze firing temper-ature. And the feldspar glaze firing temperature down significantly reduce, which down from 1285℃ to 1120℃, so as to reduce the firing energy consumption and cost savings. The physical and chemical ind-exes such as whiteness, brightness, transparency and thermal shock resistance enhances of the feldspar glaze. So this studies fundamentally improved the feldspar glaze temperature firing from high temperature firing into the burningsystem.

Key words:Reduce; Feldspar glaze; Sintering temperature; Energy consumption; The physical and chemical indicators

中图分类号:TQ174.6

文献标识码:A

文章编号:1002-2872(2015)09-0019-05

通讯作者:邵明梁(1963-),研究生,副教授;主要从事教学与科研工作,研究领域为普通陶瓷与特种陶瓷,重点研究陶瓷的坯体与釉料配方。